2-甲基萘的合成应用研究现状及展望

2021-11-19胡发亭李军芳毛学锋常秋连马博文

胡发亭,李军芳,毛学锋,常秋连,吴 艳,马博文,刘 敏

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

2-甲基萘,又名β-甲基萘,是一种重要的精细化工及有机化工原料,用途广泛。2-甲基萘主要来源于煤焦油洗油馏分、石油加工副产焦油、重质芳烃,广泛应用于医药、染料、感光材料、橡胶、塑料、农业饲料以及新型高分子材料等工业中[1-3]。2-甲基萘可用于生产维生素K、纺织助剂、减水剂、植物生长调节剂、表面活性剂、润滑剂以及饲料添加剂等高附加值精细化工产品[4]。近年来,随着我国精细化工行业的快速发展和壮大,2-甲基萘的合成加工利用技术越来越受到重视。因此,2-甲基萘的合成化合物及合成应用技术研究成为近年来全球精细化工领域竞相研究的热点问题之一[5-6]。成家钢[7]以过渡金属盐及溴化物为催化剂,通过液相氧化法氧化2-甲基萘生成2-萘甲酸,产物收率达到94%以上;与传统的以精萘作为初始原料的方法相比,在反应过程中,产生的焦油物质更少,更有利于环保及产品的纯化。李军芳等[8]以2-甲基萘为原料,通过酰化合成反应、分离纯化得到2-甲基-6-丙酰基萘,采用色谱、质谱及二维核磁等分析手段确定了酰化纯品的分子结构,并对2-甲基萘的酰化合成反应过程机理进行探讨。藏周轩[9]以氮掺杂介孔碳材料为催化剂,研究了液相法催化氧化2-甲基萘制备2-甲萘醌的反应,碳材料催化能力受孔径的影响较大,在最佳条件下,产物收率在75%以上。

笔者介绍了2-甲基萘在制备2-甲基萘醌、萘基高聚物前驱体、β-萘甲酸以及β-萘酚中的合成方法、技术特点和未来研究趋势,分析了2-甲基萘在应用过程中亟需解决的关键技术难点和科学问题,并对未来2-甲基萘应用技术的研究重点和发展趋势进行展望,以期为2-甲基萘的应用关键技术开发和合理化、规模化、高附加值应用提供借鉴。

1 氧化合成制2-甲基萘醌

2-甲基萘醌,又名2-甲基-1,4-萘醌或β-甲萘醌,有特殊刺激性,纯品为嫩黄色结晶或结晶性粉末。2-甲基萘醌用途广泛,是合成K类维生素的重要中间体,可作为植物生长调节剂或除草剂等,也是特种涂料的主要成分,是备受国内外关注的化工原料。

目前,2-甲基萘醌大部分用于合成维生素K3(亚硫酸氢钠甲萘醌),维生素K3市场应用前景非常广阔,能参与骨骼矿化作用,在动物肝脏内参与凝血酶的合成,有效预防畜禽出血性疾病,是不可缺少的饲料添加剂。维生素K3也可以用于治疗维生素K缺乏所引起的出血性疾病,用作抗出血性药物[10-11]。

将2-甲基萘氧化合成即可得到2-甲基萘醌,传统的工业氧化方法是在冰醋酸溶剂中,在酸的催化作用下,由铬酐或重铬酸钠氧化2-甲基萘。尽管这种方法产率较高,但最大缺点是产生大量含铬废液,环境污染严重,且副产物难以分离和利用[12]。因此,开发2-甲基萘氧化合成2-甲基萘醌新技术尤为重要,随着环保意识提高,开发产物收率高、成本低、投资少、环保安全性好的绿色合成新工艺一直是国内外研究的热点和方向。研究者在溶剂、合成方法、催化剂等方面不断改进完善,形成了多样的2-甲基萘氧化制备2-甲基萘醌的工艺技术。

根据氧化剂种类的不同,2-甲基萘氧化合成制2-甲基萘醌技术可以分为气体氧化法、过氧化物氧化法以及其他氧化物氧化法。

1.1 气体氧化法

气体氧化法是在较高温度(300~500 ℃)下,使空气和2-甲基萘蒸汽混合物通过固体催化剂,将2-甲基萘适度氧化成2-甲基萘醌,也称为空气催化氧化法。气体氧化法以空气中的氧为氧化剂,不需要消耗价格昂贵的氧化剂,也不需要在溶剂体系中进行反应,环保无污染,反应速度快,是近年来备受重视的一种2-甲基萘氧化技术。

张芳等[13]采用浸渍法制备的SiO2-V2O5复配金属物为催化剂,通过空气流动催化氧化2-甲基萘,发现催化剂稳定性好,催化活性较高,2-甲基萘转化率为78.63%,2-甲基萘醌选择性为31.76%。ZHANG等[14]以空气中的O2为氧化剂,以浸渍法制备的复合型V2O5/SiO2为催化剂,在390 ℃条件下氧化2-甲基萘,原料转化率为80.01%,2-甲基萘醌收率为45.84%。李小聪等[15]以空气为氧化剂,在工业级单管装置上考察了自制的钒系催化剂对2-甲基萘的气相催化氧化效果,研究发现2-甲基萘转化率不低于64%,产物2-甲基萘醌收率大于24%,反应前后的催化剂形貌、物相结构一致。

气相氧化法易于实现连续化生产,固体催化剂可以分离循环使用,利用率较高,且合成过程无污染物产生。气相氧化法的缺陷是副产物较多、反应条件苛刻、分离复杂、产物收率不高、不易筛选出满足多方面要求的性能良好的催化剂。研制合适的氧化催化剂或载体控制氧化程度,是提高氧化选择性和转化率,进而提高产物收率的有效措施。

1.2 过氧化物氧化法

过氧化物类氧化剂主要有过氧化氢(双氧水)、过氧乙酸及其他过氧酸等。过氧化物氧化法还原产物为水,产物收率较高,工艺路线环境友好。

许多学者尝试了以多种过氧化物为氧化剂的氧化合成试验,取得了有意义的科研成果。吕君[16]在不添加任何催化剂的条件下,以冰醋酸为溶剂,以过氧化氢为氧化剂,对2-甲基萘氧化合成2-甲基萘醌进行了探索研究,在最佳反应条件下,2-甲基萘转化率为79.43%,2-甲基萘醌的选择性为41.05%。说明过氧化氢在非催化条件下氧化2-甲基萘可行,但转化率和产物选择率偏低。陶绪泉等[17]利用微波辐射加热技术,采用聚苯乙烯型过氧酸为氧化剂,以冰乙酸为溶剂,在微波辐射条件下氧化2-甲基萘,2-甲基萘醌产率达到65%以上,反应时间显著缩短,工艺过程绿色环保。但微波辐射技术在2-甲基萘氧化合成中的应用尚处于基础研究阶段,还未实现工业化应用。黑晓明等[18]发明了一种在冰乙酸溶剂中,以间氯过氧苯甲酸氧化2-甲基萘的新方法,反应温度和时间分别为25 ℃和45 min,反应条件温和,氧化过程不添加催化剂,产物易于分离,适合进行工业化推广;不过需要进一步优化反应条件,以提高氧化选择性和产物收率。

在过氧化物类氧化剂中,最常用的氧化剂是过氧化氢。由于不加催化剂时,2-甲基萘转化率和产物收率偏低,因此学者们开发了不同类型的2-甲基萘氧化催化剂。在均相反应体系中,反应物与催化剂接触充分,催化剂活性中心分布均匀,产物选择性较高,因此液态或溶解型催化剂受到重视,这类催化剂包括无金属催化剂和含金属催化剂2种。

权南南[19]以过氧化氢为氧化剂,在醋酸体系下,考察了杂多酸及其负载型催化剂、多聚磷酸和功能化离子液体3类催化剂在氧化2-甲基萘过程中的催化作用。发现多聚磷酸催化效果最好,在最优条件下,2-甲基萘转化率达到96.3%,产物2-甲基萘醌收率达到66.9%,缺陷是磷酸对设备的腐蚀性较强。李运涛等[20]以冰醋酸为溶剂,双氧水为氧化剂,以硫酸铵为催化剂,在均相反应体系中,将2-甲基萘氧化为2-甲基萘醌,得到了氧化合成反应的最佳条件,该条件下产物收率为54%。杂多酸分子结构稳定,不污染环境,是一种多功能的新型2-甲基萘氧化催化剂。靳会杰等[21]以双氧水为氧化剂,采用磷钼钒杂多酸催化剂,氧化2-甲基萘制备2-甲基萘醌,获得了较佳的反应条件,反应时间短,温度低,尽管产物的选择性和收率不高,但为找到高效环保的氧化合成技术提供了新的思路。杨建国等[22]发明了一种以磷酸酸化的离子液体为催化剂,以30%双氧水为氧化剂,以2-甲基萘为原料制备2-甲基萘醌的新方法,该方法反应时间为2 h,产物收率达到61%。离子液体易制备,价格低,具有高活性、高选择性的优点,是未来2-甲基萘氧化合成催化剂的发展方向。

在均相催化氧化体系中,催化剂不易回收,造成了废水的产生和催化剂的浪费。在异相催化氧化体系中,可通过过滤实现催化剂的回收和循环利用,减少了环境污染,因此异相催化剂的开发受到关注和重视。过氧化氢氧化2-甲基萘的异相催化剂主要是复合金属氧化物、金属分子筛以及金属负载型催化剂。

FLOREA和MARIN[23]以具有介孔结构的钒铝复合氧化物为催化剂,考察了在乙腈溶剂中过氧化氢氧化2-甲基萘的催化氧化效果,结果表明,2-甲基萘的转化率为76%,2-甲基萘醌的选择性为54%,但铝钒氧化物催化剂的稳定性有待改善。SHIMANSKAYA等[24]以冰醋酸为溶剂,考察了3种金属负载型催化剂5% Pt/HPS、5% Pd/HPS和5% Au/HPS催化氧化2-甲基萘的活性,发现5% Au/HPS的催化活性最高,2-甲基萘醌的选择性为51%。

分子筛催化剂具有高度有序的介孔结构,具有产物选择性高、绿色环保、反应条件温和等优点,成为近年来2-甲基萘氧化合成领域研究的热点。ZI等[25]和NARENDER等[26]分别用La-MCM-41和Se-MCM-41介孔分子筛作催化剂,在醋酸溶剂中,用过氧化氢氧化2-甲基萘制备2-甲基萘醌,收率达到70%以上。2-甲基萘醌收率高是由于稀土金属修饰后的分子筛孔均一分布、孔体积较大,掺杂金属后促进了氧化过程的发生。刘国际等[27]发明了一种以含钛或铝介孔硅分子筛为催化剂,过氧化氢为氧化剂制备2-甲基萘醌的方法,在较低温度下氧化2-甲基萘,产物2-甲基萘醌的收率可达72%,且分子筛催化剂可回收重复使用。分子筛催化剂催化活性很高,但制备成本高、热稳定性差、寿命短,需在降低制备成本、提高热稳定性方面加强研究。

过氧化物氧化2-甲基萘反应条件温和、绿色环保无污染。但过氧化物氧化工艺过程中,过氧化物消耗量大、成本高,且过氧化物存在受热易爆炸的危险,下一步需在降低消耗量上进行深入研究。

1.3 其他氧化物氧化法

在2-甲基萘醌的制备工艺中,常用的氧化剂除CrO3、过氧化物和空气外,以氧化性盐类为氧化剂也比较常见。

黄科润等[28]以甲烷磺酸高铈为氧化剂、十二烷基硫酸钠为相转移催化剂,考察了2-甲基萘氧化制备2-甲基萘醌的工艺条件,在最佳条件下,2-甲基萘醌收率可达68%,不过氧化剂价格略高。康士刚等[29]以溴酸钾为氧化剂,在醋酸溶剂下考察了反应时间、反应温度、催化剂种类等条件对2-甲基萘醌收率的影响,研究发现,四丁基溴化铵催化效果最好,在最佳条件下,2-甲基萘醌的选择性为59.07%,2-甲基萘转化率达到80%以上。这种氧化方法的缺点是溴酸钾对环境有一定危害。方耀思等[30]以硝酸钴为催化剂、过硫酸氢钾为氧化剂,研究了在乙腈溶剂中氧化2-甲基萘的新方法,在室温下反应16 h 后,2-甲基萘的转化率达82.6%,2-甲基萘醌收率达51.2%,催化剂无需制备,廉价易得。

电解氧化是一种特殊的2-甲基萘催化氧化体系,由于原料在电解液中溶解度较低,进行电子交换困难,致使产物选择性和收率较差,因此一般不选用直接电解氧化法。刘志生[31]以硫酸水溶液为电解质、溴化四丁铵为催化剂、Cr6+/Cr3+为氧化剂,采用电解和合成分步进行的“槽内式”间接氧化法,得到的2-甲基萘醌的选择性为71.9%,平均表观电流效率为69.7%。这种方法采用电解与合成反应在同一装置中,有利于实现连续化生产,但仍使用了耗电量大的铬金属,因此研发绿色节能氧化介质是间接电解氧化法的重点和未来发展方向。

以重金属盐类氧化物作为氧化剂时,避免由于氧化剂的强氧化性导致的过度氧化,提高目标产物的收率和选择性,是需要克服的技术难点。加强重金属废水、废料处理技术的研究,彻底处理好盐类氧化物氧化剂带来的环保问题是这类氧化合成路线工业化推广的关键。

2 合成制萘基高聚物前驱体

2-甲基萘通过歧化、烷基化、转移甲基化以及酰基化反应可以合成制备2,6-二取代萘,2,6-二取代萘包括2,6-二烷基萘和2-甲基-6-酰基萘,进一步氧化、聚合可制备得到一种新型的聚酯材料聚萘二甲酸乙二醇酯(PEN)。PEN作为一种新型的萘基高聚物功能性材料,其机械性能、阻气性、化学稳定性以及耐紫外线和辐射等特性全面超越了目前市场上广泛使用的聚对苯二甲酸乙二醇酯(PET),因此PEN在特种薄膜、电子元件、仪器仪表、纤维、原子能材料以及航空航天等领域具有巨大的应用前景[32-33]。由于目前萘基高聚物前驱体——2,6-二取代萘的制备工艺复杂、生产成本高,导致PEN的价格过高,严重影响了PEN的大规模市场化应用。以2-甲基萘合成2,6-二取代萘,具有工艺简单、原料来源广、价格低廉等优势,因此开发新的2,6-二取代萘合成技术及催化剂体系日益受到重视,成为目前合成萘基高聚物前驱体相关技术研究的热点[34-35]。

2.1 2,6-二烷基萘

以2-甲基萘为原料合成制备的2,6-二烷基萘(2,6-DKN)种类较多,有2,6-二甲基萘(2,6-DMN)、2,6-二乙基萘(2,6-DEN)、2-甲基-6-异丙基萘(2,6-MIPN)、2-甲基-6-叔丁基萘(2,6-MTBN),其中应用最广泛的是2,6-二甲基萘[36-37]。由2-甲基萘合成制备2,6-二甲基萘的方法主要有2-甲基萘与甲醇的烷基化、2-甲基萘的转移甲基化以及2-甲基萘的歧化3种合成工艺路线。

在2,6-二甲萘合成制备过程中,使用的催化剂主要有Fiedel-Crafts反应催化剂、非均相固体酸催化剂以及酸性离子液体催化剂等[38]。Fiedel-Crafts反应催化剂属于均相酸性催化剂,包括AlCl3、FeCl3、BF3等Lewis酸和H2SO4、HF、H3PO4等质子酸,这类催化剂反应活性较高,缺点是不具有择形催化能力、腐蚀设备、污染环境以及催化剂难以循环利用等。非均相固体酸催化剂包括负载型Lewis酸、沸石分子筛以及固体超强酸等,这类催化剂具有易分离循环利用、无腐蚀污染、选择性高等诸多优点,缺点是稳定性差、使用寿命短、催化活性有待提高。酸性离子液体催化剂具有活性高、能重复循环使用、选择性高、环境友好等优点,是一种应用前景广阔的绿色催化剂,这类催化剂的缺点是制备工艺复杂、生产成本高,易于吸收空气中的水分而影响其催化活性。无论是哪类催化剂,在2-甲基萘的合成反应中,均存在转化率和选择性相互制约的问题,因此开发综合性能优越的催化剂一直是研究焦点。

2.1.1歧化合成

2-甲基萘通过分子间的歧化反应合成2,6-二甲基萘工艺一般以分子筛或离子液体为催化剂(图1),合成过程简单,产品选择性高。

图1 2-甲基萘歧化反应合成2,6-二甲基萘Fig.1 Synthesis of 2,6-dimethylnaphthalene bythe disproportionation of 2-methylnaphthalene

由于普通分子筛催化剂孔径小,限制了2-甲基萘和2,6-DMN在孔内扩散,致使产物的选择性虽高但2-甲基萘的转化率较低,且常压下进行2-甲基萘的歧化反应时,催化剂容易积炭导致活性快速下降。为了解决此类问题,吴伟等[39]通过正交试验,研究了溶剂超临界条件下,HZSM-5分子筛催化剂催化2-甲基萘的反应体系,发现HZSM-5催化2-甲基萘的歧化反应是典型的择形催化反应。在超临界反应条件下,2-甲基萘的转化率维持在14%以上,且催化剂寿命明显提高。张迎光等[40]以三氯化铝-氯化丁基吡啶(BPC-AlCl3)离子液体为催化剂,通过正交试验考察了各种反应条件对2-甲基萘歧化合成2,6-二甲基萘的影响规律。结果表明,BPC-AlCl3催化体系下,具有较好的原料转化率和产物选择性,反应温度对2-甲基萘的转化率和2,6-二甲基萘的选择性影响最大,在最佳条件下,2-甲基萘的转化率为29.0%,2,6-二甲基萘的选择性为32.5%。

李艳伟和白雪峰[41]考察了三氯化铝-氯代丁基甲基咪唑、三氯化铝-氯化丁基吡啶、三氯化铝-四甲基氯化铵3种离子液体在不同条件下对2-甲基萘歧化反应体系的影响,并对3种离子液体的催化活性进行比较。结果表明,三氯化铝-氯代丁基甲基咪唑在2-甲基萘的歧化反应中催化活性最高,在较优条件下,2-甲基萘的转化率达到42.9%,2,6-二甲基萘的选择性达到40.6%。且三氯化铝-氯代丁基甲基咪唑离子液体催化剂与反应物和产物不混溶,可以循环使用,但反应体系中的微量水易导致催化剂失活。

2.1.2烷基化合成

2-甲基萘和甲醇在沸石分子筛或Lewis酸催化下经过烷基化反应可得到2,6-二甲基萘(图2),这种合成路线原料来源广,工艺路线短,具有工业化前景,是2-甲基萘深加工利用的一条新途径。2-甲基萘烷基化合成2,6-二甲基萘的关键是催化剂的制备,目前使用最多的是不同类型的沸石分子筛催化剂。

图2 2-甲基萘和甲醇烷基化反应合成2,6-二甲基萘Fig.2 Synthesis of 2,6-dimethylnaphthalene by2-methylnaphthalene alkylation with methanol

PARK[42]对MCM-22、HM、Hβ和ZSM-12四种分子筛催化剂在2-甲基萘烷基化反应中的性能进行研究,发现在Hβ分子筛上,原料的转化率较高,而产物选择性比较低;在MCM-22催化剂体系下,2,6-二甲萘的选择性低于16%,原因是甲基化反应未进入催化剂孔道,而是发生在分子筛外表面上。

王亚涛等[43]通过添加成核促进剂并结合水热晶化的方法合成出具有中空结构的ZSM-5小晶粒分子筛催化剂,并考察了这种催化剂对2-甲基萘和甲醇的烷基化反应的影响,在最佳条件下,2-甲基萘的初始转化率大于28%,反应12 h后仅略下降,2,6-二甲基萘的收率超过了10%,为后续处理改性催化剂进而提高催化剂的稳定性和选择性提供了基础。赵亮[38]以HZSM-5分子筛为催化剂,系统研究了2-甲基萘与甲醇烷基化合成2,6-二甲基萘的反应过程,考察了反应条件和催化剂性质对2-甲基萘转化率和2,6-二甲基萘选择性的影响规律,结果表明,2-甲基萘最佳的烷基化反应条件为:常压、空速2 h-1以及反应温度为360 ℃。采用高温水热处理和酸洗方法对HZSM-5催化剂进行了改性处理,改性后的催化剂由于强酸酸量降低,骨架铝脱除和一定量的介孔生成,提高了催化剂的稳定性和产物的选择性,反应8 h后,2-甲基萘的转化率为13.4%,产物选择性达到59.1%。

李军辉等[44]发明了一种短孔道混晶分子筛催化剂,能将合成气(CO和H2混合物)和2-甲基萘一步合成2,6-二甲萘,替代了传统的合成气制甲醇和甲醇与2-甲基萘烷基化的两步反应。由于该催化剂晶内微孔扩散路径更短,提高了原料的转化率和产物收率,在最佳条件下,2-甲基萘的转化率超过了85%,2,6-二甲萘收率超过了45%。而且较短的晶体扩散路径缩短了反应物分子在孔内的停留时间,降低了其转化为结焦大分子的概率,从而提高了催化剂的使用寿命。

2-甲基萘和甲醇的烷基化反应是过渡态择形反应,反应为扩散控制,催化剂的孔径尺寸是决定反应效果的关键因素。甲醇在烷基化合成反应中的加入量存在最佳值,其不仅作为反应物,还具有很好的溶剂作用。

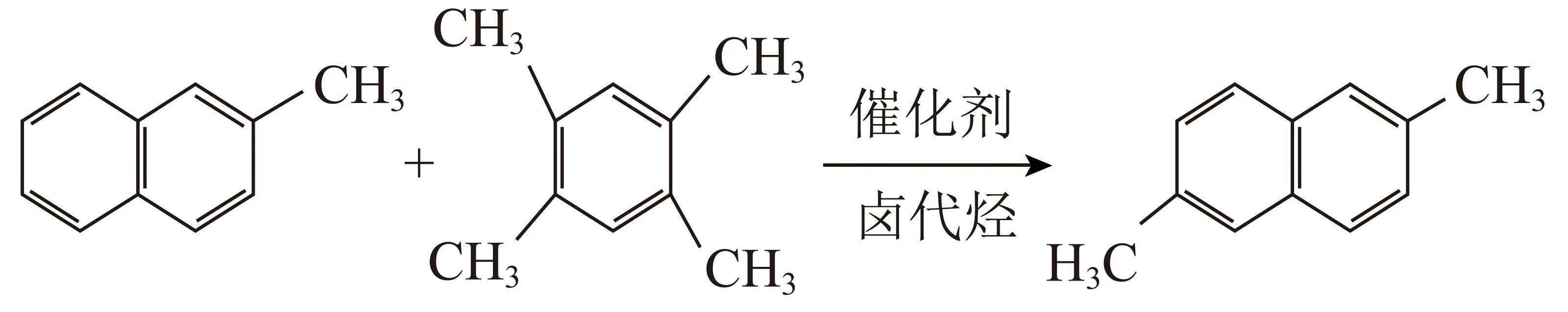

2.1.3转移甲基化合成

2-甲基萘和烷基化剂在催化剂存在下,以卤代烃为溶剂,发生转移甲基化反应制备得到2,6-二甲基萘(图3),烷基化剂通常是四甲苯、五甲苯、六甲苯等多甲基苯或多甲基萘。2-甲基萘与烷基苯的转移甲基化反应类似于与甲醇的烷基化反应,均是正碳离子反应机理,属于过渡态择形反应,催化剂的孔道结构和尺寸是关键影响因素。

图3 2-甲基萘和均四甲苯转移甲基化反应合成2,6-二甲基萘Fig.3 Synthesis of 2,6-dimethylnaphthalene from 2-methylnaphthalene and homotetoluene transfer methylation reaction

韩雪[45]以多种载体负载的Lewis酸为催化剂,考察了载体种类、负载条件等催化剂制备条件以及反应条件对2-甲基萘和均四甲苯发生转移甲基化反应合成2,6-二甲基萘的影响规律,发现FeCl3/蒙脱土催化剂的产物选择性最高,达到57.1%,且二烷基萘产物中只有2,6-DMN和2,7-DMN,这种催化剂只存在L酸中心,很可能是导致2,6-二甲基萘高选择性的关键因素。

徐啸峰等[46]考察了离子液体催化剂种类及其他反应条件对2-甲基萘转移甲基化合成2,6-二甲基萘反应体系的影响规律,结果表明,Et3NHCl-AlCl3离子液体催化剂的催化性能最好,均四甲苯为转移甲基化试剂时,反应体系的转化率和选择性均高于均三甲苯;在最佳条件下,2-甲基萘转化率为79.8%,2,6-二甲基萘的选择性为49.1%。唐云[47]以自制的三乙胺铝酸盐离子液体为催化剂,以1,2,4,5-四甲基苯为转移甲基化试剂,通过正交试验,考察了各因素对2-甲基萘合成2,6-二甲基萘的影响;研究结果表明,在较优条件下,2-甲基萘转化率为60.2%,2,6-二甲基萘的选择性为66.9%。王强[48]发明了一种以磁性离子液体为催化剂,在超声波反应釜中催化2-甲基萘和均三甲苯反应合成2,6-二甲基萘的工艺方法。其发明的磁性离子液体催化剂比常规离子液体催化剂的酸密度高、稳定性好,且能重复回收利用,反应条件温和,在最佳反应条件下,2-甲基萘的转化率为38.7%,2,6-DMN的选择性高达95.4%。

在2,6-二甲基萘的几种合成方法中,转移甲基化合成需要价格较高的多甲基苯作为烷基化试剂,原料来源受到限制。歧化合成法缺乏高效、绿色环保的催化剂,原料转化率和产物收率偏低。因此,综合来说,2-甲基萘的甲醇烷基化合成2,6-二甲基萘的工艺过程,类似于工业化的甲苯甲醇烷基化合成对二甲苯工艺,工程化技术成熟,且原料价格便宜,来源丰富,是具有较大工业化应用潜力的合成路线。

2,6-二甲基萘进一步氧化成相应的羧酸时条件温和且没有碳损失,是高性能聚酯材料的良好中间体,比其他烷基萘具有优越性。但2,6-二甲基萘的合成比较困难,催化剂失活快、寿命短,原料转化率低且产物选择性差、提纯分离困难。

2.2 2-甲基-6-酰基萘

2-甲基萘与酰化试剂在催化剂的作用下能生成2-甲基-6-酰基萘(图4),酰基化合成与烷基化合成路线相比,酰基化反应具有单取代性和不可逆性,具有副产物少、转化率高、产品收率和纯度比较高等优点,因此酰基化合成的研究较多,成为目前2,6-二取代萘合成研究的热点。

图4 2-甲基萘和乙酰氯酰化合成2-甲基-6-乙酰基萘Fig.4 Synthesis of 2-methyl-6-acetylnaphthaleneby 2-methylnaphthalene and acetylchloroylation

目前常用的2-甲基-6-酰基萘是2-甲基-6-乙酰基萘和2-甲基-6-丙酰基萘,酰化剂一般是酰氯、酸酐或羧酸,其中酰氯和酸酐比较常用。酰化反应催化剂主要有Lewis酸、固体超强酸/盐、氯铝酸盐型离子液体以及负载型催化剂等,尽管Lewis酸腐蚀性强、后续处理困难,但对酰基化反应效果较好、廉价易得、反应条件温和,是目前最常用的酰基化催化剂。

袁冰[49]以丁酸酐为酰化试剂、以HZ-1沸石分子筛为催化剂,考察了催化剂制备方法、酰化反应条件对2-甲基萘在无溶剂条件下酰化合成2-甲基-6-丁酰基萘的影响规律,在优化条件下,丁酸酐转化率达到77.3%,2-甲基-6-丁酰基萘的选择性为53.1%,催化剂能回收利用。刘亮等[50]以丙酰氯为酰化试剂、以2种离子液体和3种L酸为催化剂,研究了催化剂种类、反应条件对2-甲基萘酰基化合成反应的影响,研究结果表明,L酸催化剂中AlCl3的催化效果最好,产物收率为90%,产物选择性为92%;离子液体催化剂中,Et3NHCl-FeCl3的催化效果较好,产物选择性达到93%,产物收率达到90%以上。李文鹏[51]以酰氯和酸酐为酰化剂、以AlCl3为催化剂,在连续进料的微通道反应器中对2-甲基萘的酰基化反应体系进行研究。发现以硝基苯为溶剂时,酰氯和酸酐的反应效果差别不大,2-甲基-6-乙酰基萘的收率分别为74.4%和73.8%,选择性分别为75.5%和76.3%;2-甲基-6-丙酰基萘的收率分别为85.8%和84.1%,选择性分别为87.5%和88.6%。以酰氯和酸酐做酰化剂和溶剂时,酰化反应的收率和产物选择性明显下降。

氯化金属类催化剂的酰基化反应效果最好,解决这类催化剂存在的设备腐蚀、无法回收利用、后续废水处理等问题是未来需要重点关注的研究方向。负载型Lewis酸催化剂活性高、用量少,解决了L酸催化剂的回收利用问题,不过制备技术不够成熟,存在活性组分易脱落等问题,仍需加强深入研究。目前2-甲基萘的酰化合成技术多以间歇反应为主,反应效率低,操作复杂,因此开发连续化高效率的酰基化合成工艺是未来发展的必然趋势。

3 制备其他化合物

2-甲基萘的用途非常广泛,可以通过空气氧化制备β-萘甲酸,广泛应用于感光树脂材料、高分子材料、还原性染剂以及有机合成等领域。2-甲基萘也可以通过氧化合成β-萘酚(乙萘酚),应用于制备橡胶防老剂、抗氧剂、香料以及杀虫剂等。2-甲基萘也可以合成制备萘、2-萘甲醛等重要的精细化学品。

高红艳等[52]以醋酸为溶剂、Co-Mn-Br为催化剂、氧气为氧化剂,在高压反应釜中考察了反应条件和操作方式对2-甲基萘氧化合成β-萘甲酸的影响,结果表明,2-甲基萘在诱导期过后氧化反应迅速发生,遵循自由基氧化机理;在较优条件下,β-萘甲酸的收率达到93.7%。张勇[53]以2-甲基萘为原料,在高压反应釜中对其进行催化加氢脱甲基制备萘,系统研究了稠环芳烃衍生物脱除侧链的规律并对脱甲基催化剂进行了筛选,发现以HY分子筛为载体,以偏钨酸铵为前驱体制备的W/HY催化剂的活性最好,加入La助剂改性后,2-甲基萘的转化率达到87.5%,萘的选择性为68.5%。高晓强等[54]以负载型钒钛金属为催化剂,研究了催化剂制备方法和反应条件对2-甲基萘气相氧化合成2-萘甲醛的影响规律,发现在钾钒比1.97、钒负载质量分数5.77%、空速10 000 h-1、温度390 ℃的最佳条件下,2-甲基萘的转化率为50.53%,2-萘甲醛收率为23.16%。

4 结语及展望

目前,在2-甲基萘的各种加工利用技术中,都存在不少问题和技术难点。提高2-甲基萘的利用率,尽量采用低毒甚至无毒的催化剂、反应溶剂以及其他合成原料,选择低耗能、无污染的工艺路线,杜绝或减少三废污染物的产生,大力发展2-甲基萘的绿色化工利用技术,是2-甲基萘各种应用技术的共同目标。

1)2-甲基萘氧化合成制备2-甲基萘醌,催化剂/氧化剂体系的选择是关键,在保证收率的前提下,开发绿色无污染、稳定性较好、能回收利用的催化剂是促进氧化合成技术工业化,有效降低制备2-甲基萘醌成本的有效途径。因还原产物水不污染环境,应广泛推广过氧化氢或氧气。在催化剂方面,应重点考虑绿色无污染且稳定性较好的金属分子筛催化剂,有利于催化剂的回收利用,并大幅降低企业成本。

2)在2-甲基萘氧化合成制备2-甲基萘醌反应体系中,冰醋酸是常用的氧化反应溶剂,在多数催化氧化体系中表现出较好的反应效果,但对设备或管道有腐蚀,用乙腈做溶剂能解决腐蚀问题,不过乙腈有较大毒性,因此在反应溶剂筛选方面还需要深入研究。

3)2-甲基萘合成2,6-二甲基萘技术研究应尽量减少催化剂的失活,降低目标产物在催化剂表面上的二次异构化,提高产物收率,降低后续分离工艺的难度,并实现副产物的循环利用。

4)以改性沸石分子筛为代表的高效催化剂的制备是2-甲基萘的烷基化反应的关键技术。具有结构规整、组成均匀、表面酸性和孔道尺寸可调变的择形催化性能的分子筛是获得高选择性2,6-DMN的工艺技术的必然要求。

5)在2甲基萘酰化合成制备2-甲基-6-酰基萘反应体系中,目前可使用的催化剂种类繁多,因此催化剂的选择非常关键。沸石类催化剂和负载型催化剂是2类新兴的非均相酰基化反应催化剂,二者均具有用量少、易分离、廉价易得且可回收再利用等优点。尤其是负载型催化剂虽然不成熟,但克服了Lewis酸、质子酸催化剂的诸多缺点,又兼备沸石类催化剂的优点,具有很高的研究价值和广阔的应用前景。