基于ANSYS的天车主梁结构设计及拓扑优化

2021-11-19何朝宣查振元

何朝宣 查振元 曾 政 李 伟 隰 潇

(1机械科学研究总院,北京,100044;2机科发展科技股份有限公司,北京,100044)

0 引言

天车是一种横跨于车间、仓库等空中物料转运的专用物流运输设备,广泛运用于机械、冶金、港口等行业,并不断向着大型化、轻量化发展[1-2]。天车主梁作为主要承载构件,其自重达到了天车整体总重量的60%左右,在保证天车安全工作、主梁结构安全稳定的条件下,对天车主梁结构进行拓扑优化设计,能够提升其承载性能,有效降低企业的生产成本,节约资源,符合我国绿色可持续发展经济需求[3-4]。

近年来,拓扑优化方法已运用到主梁的结构优化中,但研究较少。郑州大学闫利利[5]通过拓扑优化证明了空腹式腹板的合理性以及在腹板上开孔的可能性,但为未对开孔宽度等尺寸进行计算,有一定的局限性。大连理工大学张晓丽[6]等采用变密度法对天车主梁腹板进行拓扑优化,得到了一个粗糙的拓扑结构,存在工艺性差的局限。大连理工大学李佐斌[7]在张晓丽的基础上进行改善,但对腹板拓扑优化的新型主梁未进行有限元分析。本文主要对5T-16.5m天车的主梁结构进行设计,基于有限元软件ANSYS对主梁进行静力学分析及拓扑优化设计,对拓扑优化后的新型主梁进行静力学分析,证明其拓扑优化结构的可靠性、安全性,为天车主梁轻量化设计提供了重要参考依据。

1 主梁结构设计

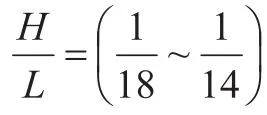

本文的研究对象是用于酿造工艺物料转运的5T-16.5m箱型双梁天车,室内安装使用,无风载,额定起重量Q=5t,跨度L=16.5m,起升高度为12m,小车轮距为1.6m,起升速度V起=8.0m/min,小车运行速度V小=12m/min,大车运行速度V大=30m/min,工作等级为A5。

1.1 主梁基本结构及相关参数

主梁箱型结构有三种:正轨箱型梁、半偏轨箱型梁和全偏轨箱型梁,其基本结构如图1所示。

图1 三种类型箱梁结构图

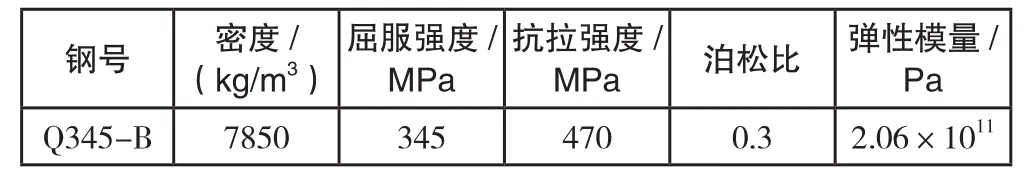

本文采用正轨箱型梁。箱型主梁是由上下盖板、左右两块腹板、若干大隔板、小隔板和角钢焊接而成,其结构简图如图2所示,材料选用Q345-B,材料特性如表1所示。

图2 天车主梁结构简图及A-A、B-B截面图

表1 Q345-B材料属性(常温下)

根据B=(0.4-0.5)h[8],选取盖板宽度B=400mm。

为增强主梁的稳定性,通常需要在主梁中设置加劲板和加劲筋,根据计算,在主梁中添加13个隔板,20个小隔板,以及两条L75角钢的水平加劲筋,主要结构尺寸如表2所示。

表2 天车主梁结构尺寸参数

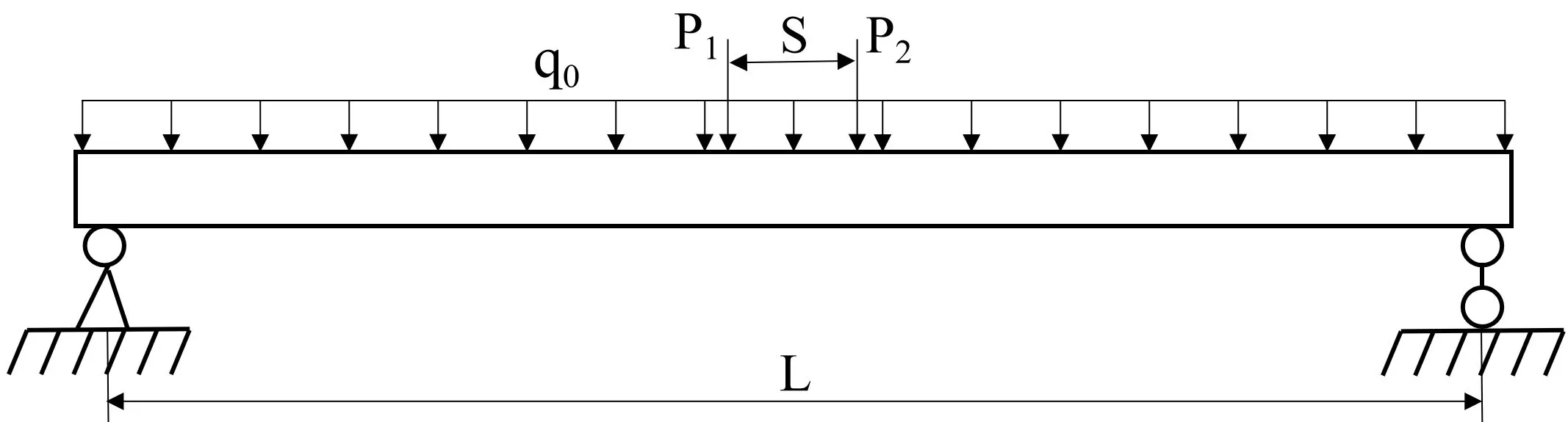

1.2 主梁承受载荷分析

在工作状态下,天车主梁同时受到结构自重和起升载荷的作用。主梁自重以均布载荷的形式存在,小车自重和起升载荷则按移动载荷处理,等效为小车轮压作用在主梁上[9]。

图3所示为天车主梁受力示意图,其中q0是主梁自重的等效均布载荷,S是小车轮距,P1、P2是小车轮压,L是主梁跨度。

图3 主梁受力示意图

根据《起重机设计手册》[8]可知,主梁等效均布载荷q0:

式(1)中:m主是主梁自重,2941kg;g是重力加速度,9.8m/s2;L是主梁跨度,16.5m。

当小车处于主梁中间时,吊重机构突然起升或降落制动时,由载荷(5t)的惯性冲击产生的轮压P1、P2最大。根据《起重机设计手册》[8]可知,天车满载载荷F载:

式(2)中:m1是小车自重,3.2t;m2是小车满载重量,5t;Φ是起升动载系数,查阅《起重机设计手册》,取Φ为1.1。

即小车轮压P1、P2为:

2 主梁有限元分析

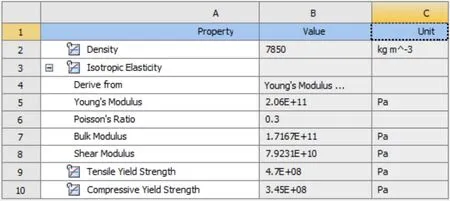

2.1 材料属性

主梁采用的材料是Q345-B,其材料属性由表1可以获得。在ANSYS Workbench的Engineering Data建立主梁的材料属性,如图4所示。

图4 建立主梁材料属性

2.2 主梁有限元模型

在有限元分析过程中,笔者考虑到要够减少计算机的运行量、提高计算效率及准确度,固对主梁模型进行以下几点简化:

1)不考虑走台、电气设备及其他附属设施;

2)不建立小车模型,将小车的重量等效为集中载荷;

3)焊接按结构连接处理。

根据主梁的结构尺寸,利用SolidWorks软件建立主梁的三维模型,如图5所示。

图5 简化后的主梁实体模型

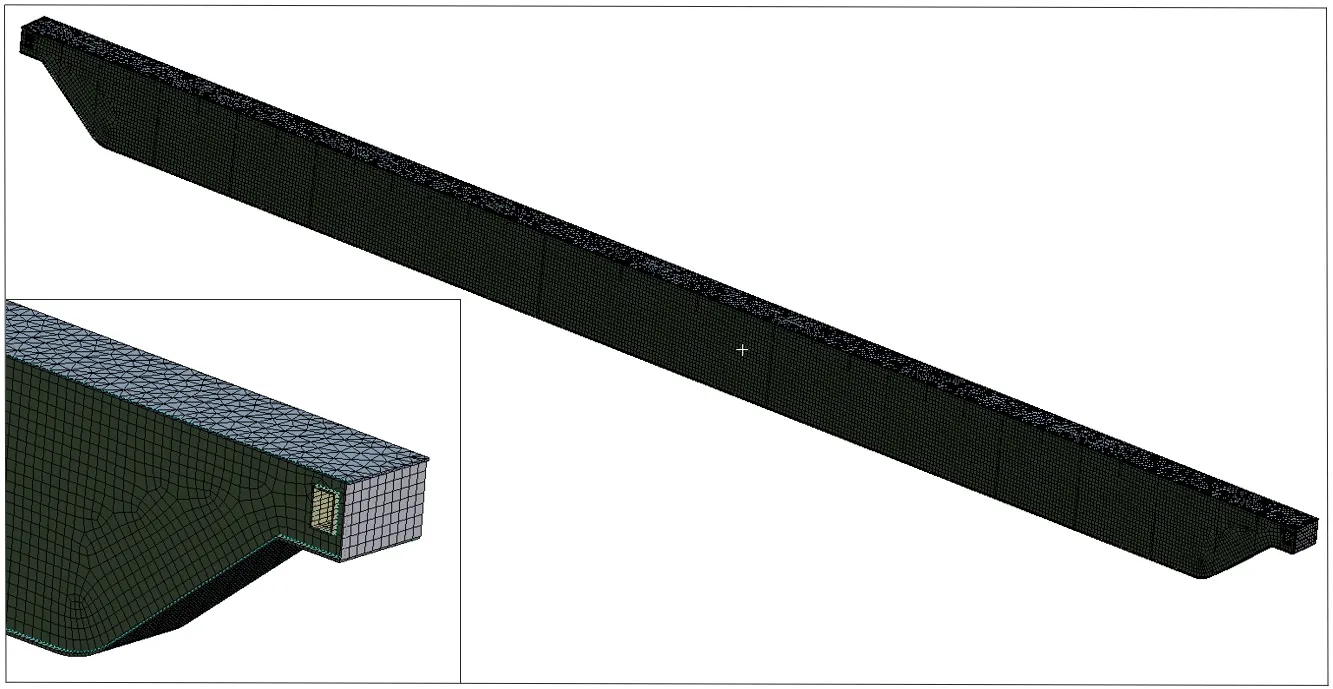

2.3 网格划分

考虑到求解精度、计算时间和网格的完整性,笔者采用Hex Dominant(六面体网格划分),设置Element Size(单元 尺 寸 )为 40mm,Relevance(网 格 相 关 度 )为 100,Relevance Center(关联中心)为Fine(细化),其他设置保持默认。

划分完网格后,主梁有限元模型如图6所示,模型总单元数为84585个,总节点数为345126个,计算表明,该网格划分密度和质量满足主梁模型计算要求。

图6 划分网格后主梁有限元模型

2.3 载荷与约束

根据天车的实际工作情况和计算要求,施加载荷的工况为:无风,大车静止,小车满载下降(或上升)制动的同时小车启动(或制动)。

天车自重设置为惯性载荷,通过施加重力加速度来实现;小车自重和起升载荷等效为小车前后轮轮压,通过在前后轮的等效载荷加载面上施加固定载荷21315N来实现。根据圣维南原理[10]计算,等效载荷加载面的等效区域大小为260mm×120mm,如图7所示。

图7 等效载荷面

天车主梁的物理模型为简支梁模型,一端固定,一端简支梁。因此,在主梁的一端可施加全约束,即约束X、Y、Z方向的位移;在主梁的另一端只施加重力方向的位置约束。

2.3 安全评价条件

天车主梁的安全评价要依据主梁的强度和挠度的要求,其中Q345-B的材料属性如表1所示,查阅《起重机设计手册》[8]取安全系数ns=1.48,

则主梁的最大应力须满足:

根据GB/T 3811-2008《起重机设计规范》中对刚度的要求,高定位精度特征的起重机:

f≤ S/2000,即挠度须满足:

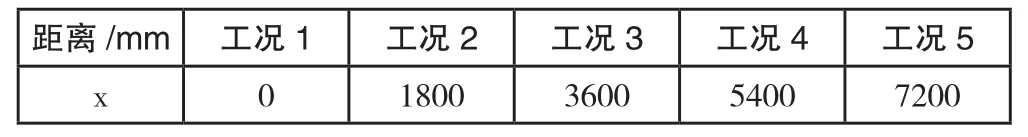

2.4 静态特性分析

小车在主梁上不同的位置,主梁的静态响应是不相同的,因此,如果只考虑小车在主梁上某一个位置时主梁的静态特征的分析是不科学的。由于小车在主梁中心时主梁左右两侧的承载情况基本相同,故本文拟分析小车在主梁一侧的5个具体位置,如表3所示,其中,x表示小车中心与主梁中心的距离。

表3 小车在主梁位置列表

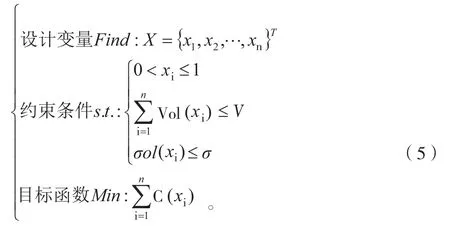

运用ANSYS Workbench 对小车每个位置进行静态特性分析,得到各个工况下主梁的最大应力和最大挠度,如表4所示。工况1的位移云图如图8所示,工况2的应力云图如图9所示。

表4 各工况下主梁的静态响应值

由表4分析可知,小车从主梁中心位置向两侧端梁方向移动的过程中,小车最大形变量先基本上保持不变再逐渐变小,最大应力值是先变大再减小。主梁的最大形变是小车处于主梁中心位置(即工况1),如图8可知,最大挠度值为7.21mm,小于主梁许用挠度值(8.25mm),最大形变位于主梁中心。

图8 工况1的主梁位移云图

主梁的最大应力是小车处于工况2,如图9可知,最大应力值为190.23MPa,小于材料的许用应力值(227.7MPa),应力集中位于主梁端部下盖板弯曲处。主梁的整体应力集中在20MPa~40MPa之间,远小于材料的屈服强度,有必要进行主梁结构优化设计。

图9 工况2的主梁应力云图

3 主梁结构拓扑优化设计

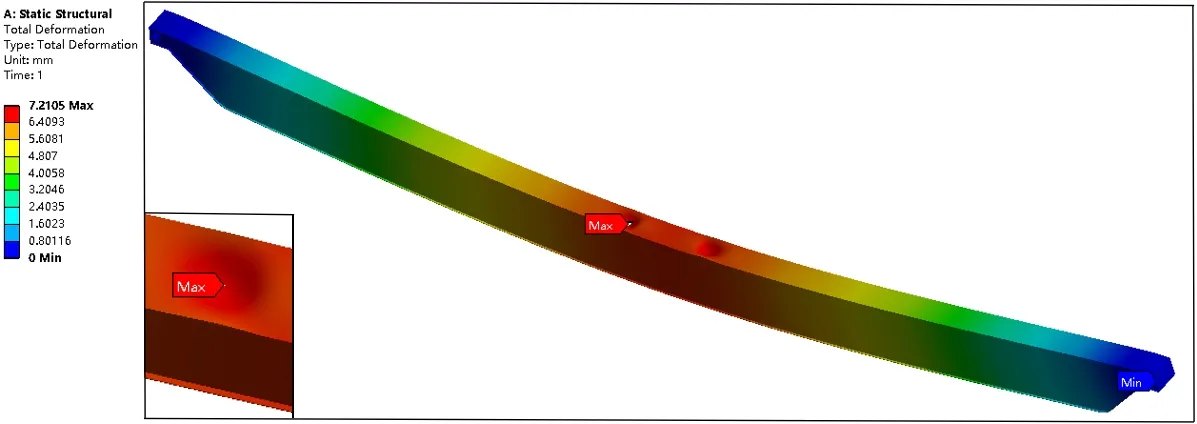

本文使用ANSYS Workbench软件,采用变密度法对天车主梁腹板进行拓扑优化设计。通过SIMP法引入惩罚因子P,使材料的中间密度值向0和1两端聚集,从而获得最终的优化结果。结合载荷与位移边界条件,可得到基于SIMP法的结构拓扑优化模型如下:

本次优化分析以天车主梁总体柔度最小为目标函数,同时约束体积百分比和最大应力,则天车主梁的拓扑优化数学模型如下:

在Static Structural模块上调用Topology Optimization模块对天车主梁进行拓扑优化设计,设置合理有效的参数才能得到最佳的优化结果,本次优化设计进行3次,每次仅改变保留质量响应约束参数,其他参数保持不变,参数设置如表5所示。

表5 优化设计参数设置

参数设置后执行迭代计算,优化结果如图10所示,图中红色区域表示可去除材料部分,通过三次拓扑优化结构结果,可以发现拓扑优化结构为不规则形状,但趋向于三角形,大致关于主梁中心对称,虽然不能代表实际去除部分,但能反应去除材料的大体趋势。

图10 天车主梁拓扑优化结果

根据拓扑优化结果并综合考虑加工制造等因素对天车主梁进行重构,重构后的新型天车主梁实体模型如图11所示。对重构后的新型天车主梁进行静力学分析,得到新型天车主梁在5个工况下的静态响应值如表6所示。

表6 各工况下新型主梁的静态响应值

图11 新型天车主梁实体模型

由表6可知,新型天车主梁的最大应力为188.72MPa,最大挠度为7.49,均满足设计要求。与表4对比可知,新型主梁与原主梁的最大应力和最大变形相差不大,但主梁的质量减轻11%,主梁腹板质量减轻23%,实现了天车主梁的轻量化设计,降低了天车主梁制造成本。

4 结语

本文基于SolidWorks软件设计出面向酿造工艺流程的高速高精度智能天车主梁模型,通过ANSYS Workbench做主梁静力学分析,发现设计出的天车主梁结构最大应力和最大挠度值小于材料的许用值,在保证天车主梁安全使用的条件下,有必要对天车主梁进行轻量化设计。

应用ANSYS Workbench的Topology Optimization功能,采用变密度法对天车主梁腹板进行拓扑优化设计,确定了天车主梁腹板优化区域,为天车主梁轻量化设计提供科学依据。

在拓扑优化设计的基础上,本文对天车主梁结构重新设计,对新型主梁有限元分析结果表明,新型主梁的质量减轻了11%,主梁腹板质量减轻了23%。