基于松弛应变控制的2.25Cr1Mo0.25V钢焊接接头CGHAZ再热裂纹开裂判据

2021-11-19张皓羽李业康张宜胡潇寅上海市计量测试技术研究院

张皓羽 李业 康张宜 胡潇寅 / 上海市计量测试技术研究院

0 引言

2.25Cr1Mo0.25V钢是目前加氢反应器用钢的首选材料[1-3]。2.25Cr1Mo0.25V钢具有比传统CrMo钢更高的高温强度、更好的抗蠕变和抗氢性能,但由于添加V、Ti等强碳化物形成元素,该钢种的焊接性能变差,尤其焊接接头对再热裂纹的敏感性大大增强。该问题已经成为加氢反应器成型制造过程中的主要问题之一[4-5]。

再热裂纹主要发生于焊接接头热影响区的粗晶区(coarse grain heat-affected zone,CGHAZ),偶尔也在焊缝金属中出现[6]。对于CGHAZ中再热裂纹的研究还处于起步阶段,这是因为焊接接头CGHAZ只有大约1 mm,所以对再热裂纹的研究很难深入。热模拟试验通过对母材试样施加一定的热,将其制备为CGHAZ的相似材料,国内外一些学者通过热模拟的方法对低合金高强钢焊接接头CGHAZ的再热裂纹开裂机理开展研究[7-8],但对2.25Cr1Mo0.25V钢焊接接头CGHAZ中再热裂纹起裂条件的判定缺乏系统的研究。

2.25Cr1Mo0.25V钢焊接接头CGHAZ是产生再热裂纹的主要区域,系统地研究其产生再热裂纹的条件和规律对工程应用具有重要价值。本文通过热模拟试验获取CGHAZ的相似材料,进而采用高温应力松弛试验研究实际焊接接头CGHAZ在焊后热处理过程中的再热开裂行为。研究结果为深入了解2.25Cr1Mo0.25V钢焊接接头CGHAZ中的再热裂纹开裂条件以及作为相关金属材料检测过程中材料性能判定提供依据。

1 热模拟试验

热模拟试验的结果主要取决于模拟参数的选择,主要影响参数为峰值温度(Tp)、峰值温度停留时间(tp)、热输入(Q)、加热速率(ωH)和预热温度。本文以2.25Cr1Mo0.25V钢的实际焊接工艺为依据,参考国内外学者对热模拟参数的研究经验[9,10],制定了模拟CGHAZ热循环参数的筛选方案。将模拟出的结果与实际焊接接头CGHAZ进行对比分析,通过比较显微组织、硬度和晶粒度,保证模拟CGHAZ的准确性。

1.1 试验材料与试验方法

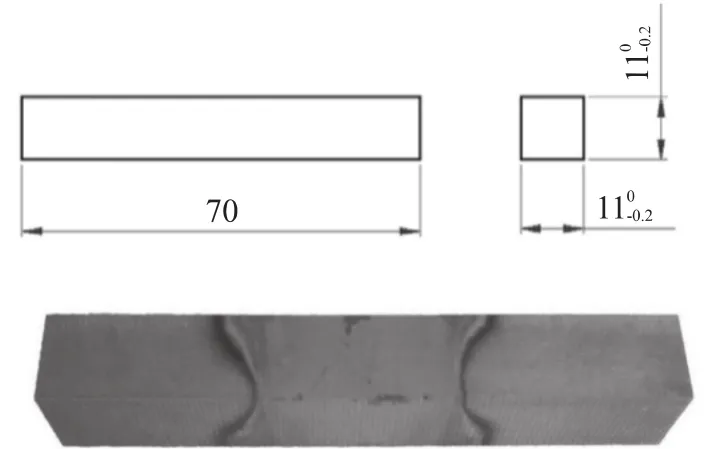

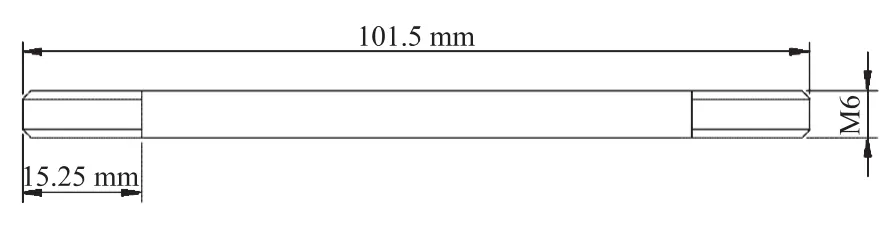

本次试验所用的材料为中国舞阳钢厂生产的2.25Cr1Mo0.25V钢。焊接接头试验装置为Gleeble 3180热模拟试验机,热模拟试样尺寸如图1所示。

图1 热模拟试样尺寸(mm)

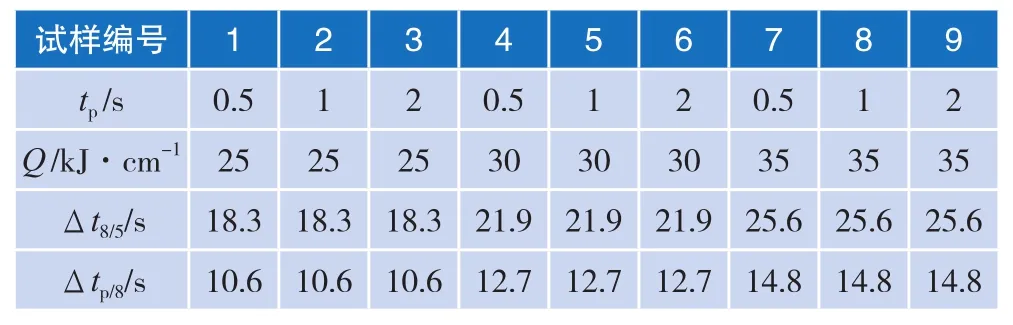

模拟CGHAZ热循环参数的筛选方案如表1所示(峰值温度均为1 320 ℃,加热速率均为1 000 ℃/s,预热温度均为200 ℃)。试验步骤:根据筛选方案进行热模拟试验,试验结果与实际焊接接头CGHAZ对比,分析硬度、晶粒度和显微组织,筛选出与实际焊接接头CGHAZ相似的材料模拟参数条件。

表1 模拟CGHAZ热循环参数的筛选方案

1.2 结果与分析

1.2.1 硬度筛选

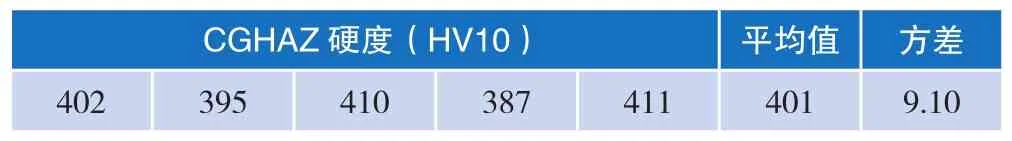

用维氏硬度计测量实际焊接接头CGHAZ硬度,测量点5个,测量结果如表2所示。

表2 实际焊接接头CGHAZ硬度

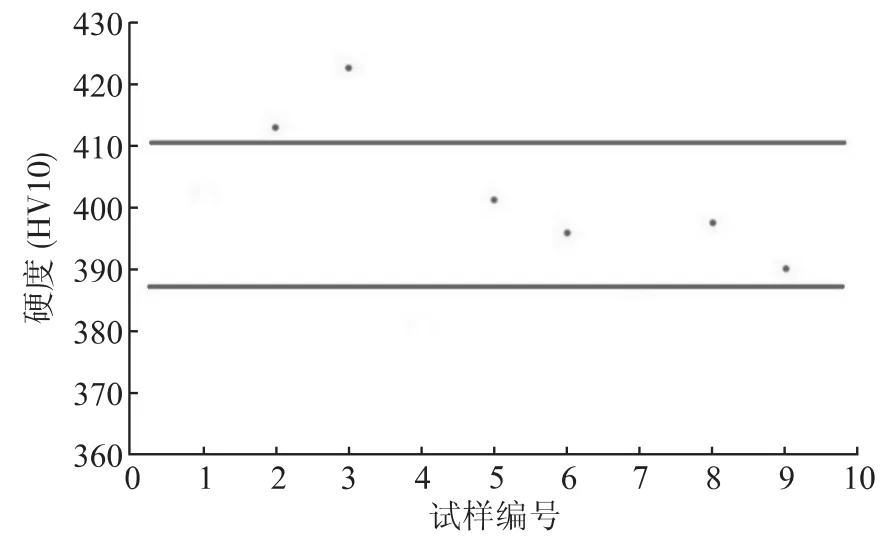

对9组经热模拟试验机热模拟后的试样进行硬度值测量,每个试样选择3个不同的测量位置,测量结果如表3所示。从表3数据可以看出,1号、4号、7号试样硬度值的方差接近15,远大于实际焊接接头CGHAZ硬度的方差9.1,均匀性较差。因此,硬度数据筛选时,未考虑这三组热模拟试样数据。

表3 经热模拟试验后试样的硬度值

图2 硬度筛选结果

1.2.2 显微组织和晶粒度筛选

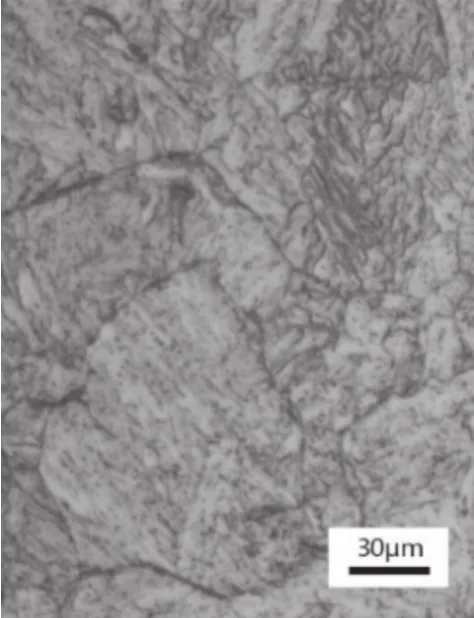

2.25Cr1Mo0.25V钢实际焊接接头CGHAZ的金相组织如图3所示,晶粒度约为4.5级,显微组织为板条状贝氏体组织。

图3 实际焊接接头CGHAZ金相组织

1.2.3 筛选结论

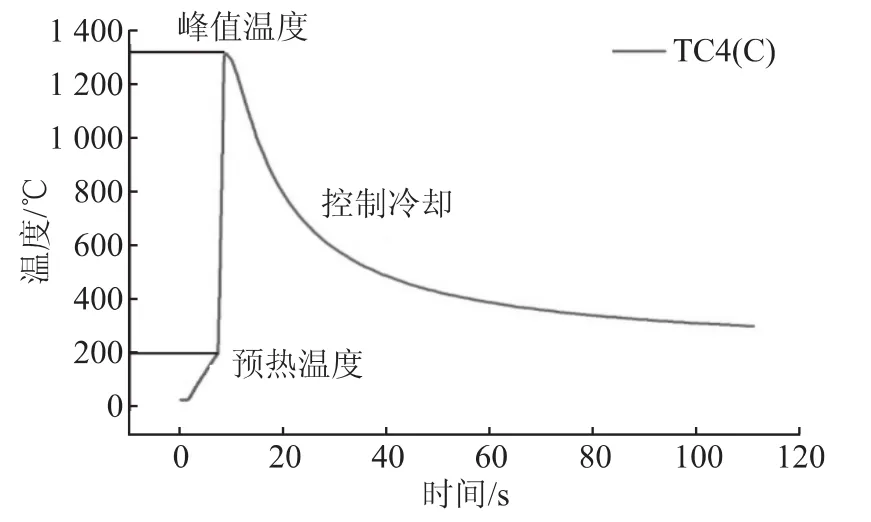

综合对比模拟CGHAZ与实际焊接接头CGHAZ的硬度和显微组织,结果表明:5号试样最接近实际焊接接头CGHAZ,对应的热模拟参数为峰值温度1 320 ℃、加热速率1 000 ℃/s,峰值停留时间为1 s,焊接热输入为30 kJ/cm,预热温度200 ℃,热模拟试验热循环曲线如图5所示,以此热模拟工艺制备高温应力松弛试样。

图4 热模拟试样金相组织

图5 热模拟试验热循环曲线

2 高温应力松弛试验

再热开裂是焊接接头在焊后热处理过程中产生的,其本质原因是由于高温应力松弛伴随的蠕变损伤所致[9]。高温应力松弛试验可以模拟实际焊接接头在焊后热处理条件下的再热开裂过程,是研究高温应力松弛伴随的蠕变损伤和再热裂纹产生条件的有效方法。

2.1 应力松弛本构关系

2.25Cr1Mo0.25V钢的再热开裂是由于焊接接头CGHAZ在应力松弛过程中伴随的松弛应变累计所致,金属材料在高温下的应力松弛是基于蠕变现象产生的,可以把它看作是变动应力下的蠕变问题[8]。在试验过程中,试样的总应变保持恒定,随时间延长,弹性应变转化为蠕变应变,应力逐渐降低。由应力松弛的试验条件可知:

式中:εtol——总的应变;

εp——塑性应变;

εe——弹性应变;

εc——蠕变应变

假设E为常量,则

由于应力松弛是卸载过程,与时间无关的塑性应变应保持不变,将式(2)代入式(1),并对时间t求导数得到:

式(4)为蠕变应变的本构方程,可以计算得到应力松弛伴随的蠕变应变。

2.2 试验方法

应力松弛试样尺寸如图6所示。试验的具体过程如下:

图6 应力松弛试样尺寸

1)采用1.2.3中筛选出的5号试样热模拟工艺对图6所示的母材试样进行热模拟试验,将其制备为CGHAZ的相似材料;

2)在无载荷状态下,将试样在3 min内加热至试验温度675 ℃,并保温10 min;

3)对5号试样分别施加一定的初始应力,在恒温、恒应变条件下进行应力松弛试验,直至断裂,记录应力松弛曲线。

2.3 结果与分析

应力松弛试样的5组初始应力如表4所示,应力松弛试验记录的5组应力松弛曲线如图7所示。

表4 应力松弛试样的5组初始应力

图7 试样的5组应力松弛曲线

试样的5组应力松弛曲线具有相同的趋势和特征,由图7可知,模拟CGHAZ应力松弛曲线分为明显的三个阶段。

2.3.1 松弛应变

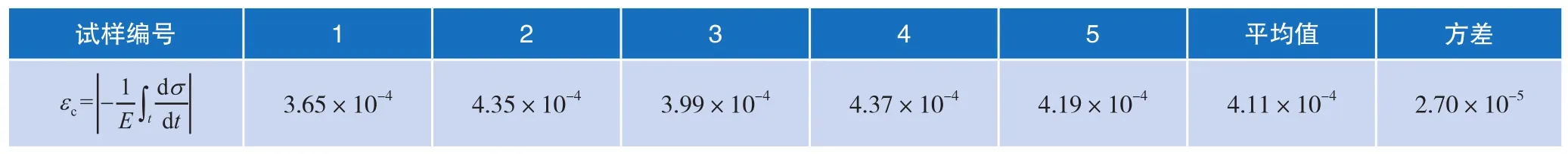

利用式(4)计算蠕变应变量的大小,通过计算机数据处理软件直接计算的值,然后代入,得到蠕变应变的值,E值由高温拉伸试验获得,E= 196 350 MPa(675 ℃)。

由表5可知,虽然试样的每组初始应力不同,但从应力松弛试验开始至试样断裂的过程中,蠕变应变量的方差只有2.70×10-5,这说明每组试样的临界断裂蠕变应变十分接近。试样施加的5组初始应力均小于材料弹性极限460 MPa,可以认为试样在施加初始应力阶段并没有塑性变形产生,只有应力松弛过程中产生了4.11×10-4的蠕变应变,并且导致再热开裂。而材料在675 ℃下的拉伸断裂应变为1.55×10-2,平均蠕变应变量4.11×10-4远小于该值。可以看出,产生再热开裂时的宏观塑性变形量远没有达到材料的临界断裂应变量。结合再热裂纹的开裂机理以及前人的研究经验,产生这种现象的原因可以理解为在高温应力松弛中,2.25Cr1Mo0.25V钢焊接接头CGHAZ中的碳化物析出沉淀导致晶内强化;同时,杂质元素在晶界偏聚导致晶界弱化,伴随应力松弛产生的蠕变应变集中于晶界,直至产生裂纹。由此可知,导致再热开裂的直接因素是材料在应力松弛过程中伴随的蠕变应变,并且在应力松弛试验中发现每组试样的临界断裂蠕变应变十分接近,可以认为当应力松弛产生的蠕变应变达到一定值时会产生再热裂纹。

表5 试样的5组蠕变应变数据处理结果

综上所述,基于应力松弛试验中发现的规律,结合前人提出的应变控制再热开裂思想,本文将应力松弛过程中产生的临界断裂蠕变应变作为CGHAZ的再热裂纹开裂判据。从宏观角度可以理解为焊后热处理过程中,当应力集中部位产生的松弛应变ΔP大于该部位产生再热裂纹的临界变形能力ΔC时,即形成再热裂纹,即ΔP>ΔC,应力松弛至断裂过程中产生的临界蠕变应变即为ΔC,ΔC是材料本身的属性。从微观角度看,ΔC的大小与晶界的结合力、晶内的蠕变抗力、以及晶粒度的大小有关,晶界杂质偏析、晶内沉淀强化等微观变化必将从宏观上影响,即影响再热裂纹的产生。为区别于一般意义上由于加载所产生的塑性应变和一般蠕变试验中的蠕变应变,称ΔC为临界起裂松弛应变,在开展金属材料检测实验过程中,ΔC可以作为评判检测结果的依据。

那么针对本文在峰值温度1 320 ℃、加热速率1 000 ℃/s、峰值停留1 s、焊接热输入30 kJ/cm、预热温度200 ℃热模拟工艺下得到的2.25Cr1Mo0.25V钢焊接CGHAZ材料,其在敏感温度675 ℃下ΔC的值即为4.11×10-4,当ΔP> 4.11×10-4时,则产生再热裂纹的风险很高。

3 结语

1)通过将热模拟试验得到的材料与实际焊接接头CGHAZ进行对比,筛选出合适的热模拟工艺,即峰值温度1 320 ℃、加热速率1 000 ℃/s、峰值停留1 s、焊接热输入30 kJ/cm、预热温度200 ℃。在该热模拟工艺下得到的材料与实际焊接接头CGHAZ最为接近。

2)导致再热开裂的直接因素是材料在应力松弛过程中伴随的蠕变应变。当应力集中部位产生的松弛应变ΔP大于该部位产生再热裂纹的临界变形能力ΔC时,就形成了再热裂纹,ΔC是材料本身的属性。在开展金属材料检测试验过程中,ΔC可以作为评判检测结果的依据。在本文热模拟工艺下得到的2.25Cr1Mo0.25V钢焊接接头CGHAZ材料,在675 ℃下导致再热开裂的临界松弛应变ΔC为4.11×10-4。