扣件组装测试系统及性能试验

2021-11-19韩彬陈兴慧宋峒桥苏州市产品质量监督检验院苏州高新城市轨道交通检验认证有限公司

韩彬 陈兴慧 宋峒桥 / .苏州市产品质量监督检验院;.苏州高新城市轨道交通检验认证有限公司

0 引言

钢轨与轨枕之间的联结零件称为扣件组装(即扣件系统),主要由弹条、弹性垫板、T形螺栓、铁垫板、道钉、轨距块、调高垫板等组成,主要作用为固定钢轨、保持轨距、提供弹性、阻止钢轨相对轨枕的纵横向移动、使轨道绝缘等。目前在城市轨道交通轨道工程中常用的扣件有DTⅢ2型、WJ-2A型、压缩型减振扣件、混凝土枕弹条Ⅰ形扣件、检查坑弹条Ⅰ形分开式扣件(分别适用于60 kg/m或50 kg/m 钢轨)等,扣件系统的损坏或失效会给行车安全带来较大风险。如扣件系统须有充足的扣压力、弹程,方可保证扣件系统能提供足够大的纵向阻力阻止钢轨爬行;如弹性垫板的材料强度低于所承受应力时,垫板容易发生压裂。因此,扣件系统在进场施工前或供货过程中,对同厂家同型号的批量供货产品按一定比例抽样检查,开展相关性能试验,显得尤为必要,有助于提高轨道工程扣件系统质量。

1 测试系统

扣件系统的性能试验方法,目前参照TB/T 3396系列、EN 13146系列等标准,如表1所示,产品限值由扣件厂商或设计单位提出,供轨道工程质量验收时作为判据,各试验方法依据见表1。而标准对测试系统的要求,只针对关键部件,如设备的加载速率(可任意设置,如钢轨纵向阻力测试时为9~11 kN/min)、静态加载力(如组装静刚度测试时达到110 kN)、动态加载力(如组装疲劳性能测试,单个承轨面在3~5 Hz频率下达到100 kN);测试系统中位移传感器的示值误差为0.01 mm、荷载传感器的准确度等级为0.5级;记录设备的采样频率不低于50 Hz,在试验过程中能进行数字记录,并画出荷载-位移曲线。各种方法的原理均通过对扣件系统加载荷载,记录荷载-位移曲线,从曲线中得到或提取测量值进行计算,为测试系统的设计提供指导。

表1 试验方法与标准

2 测试系统组成

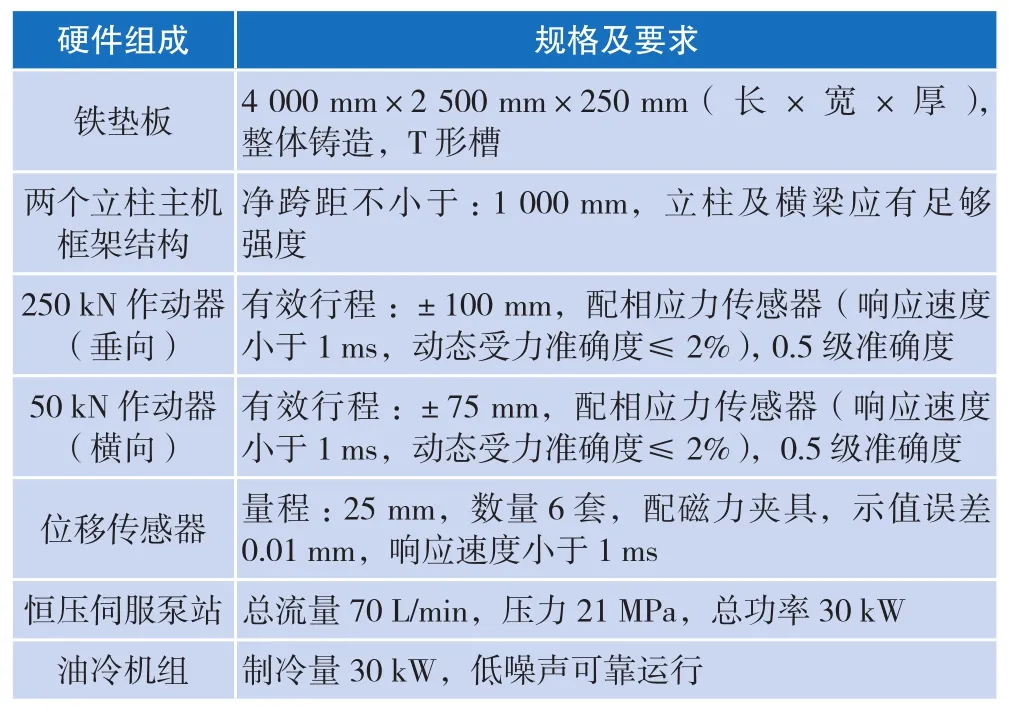

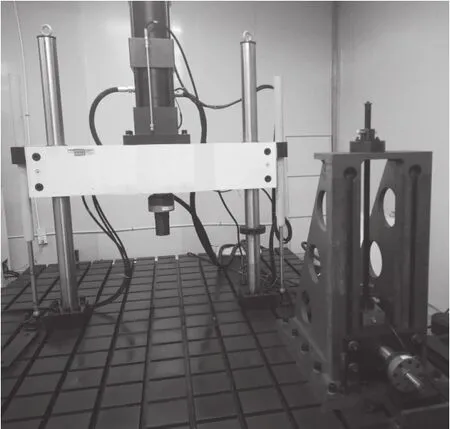

测试系统采用电液伺服技术,包括铁垫板平台、立柱主机框架、250 kN作动器(考虑到加力架法疲劳试验时,最大荷载为2pV或4pV,pV为垂直于钢轨的单个承轨面最大荷载分量)、50 kN作动器、恒压伺服泵站、油冷机组、控制系统(含软件)及相关试验夹具等,系统的硬件配置及要求见表2。值得一提的是,在泵站与伺服作动器之间加入分油器,保证系统的稳定性和液压油的清洁性,实现测试系统高低压切换的缓升缓降,最终交付使用的测试系统,如图1、图2所示。由于性能试验对环境温度有要求,因此试验平台、分油器及软件控制台置于一个密闭的房间内,泵站及油冷机组在紧邻的半敞开房间(隔绝设备噪声和降低温度干扰)。

表2 测试系统硬件要求

图1 试验平台

图2 泵站及油冷机组

测试系统的软件能根据试验要求进行静动态加载设定、参数设定(如试验力值、试验步骤、试验时间);可产生包括正弦波、三角波等试验波形;控制模式包括力值、位移控制等,并切换平滑;提供峰值显示、谷值显示、计数器显示,绘制试验力-位移曲线等,可输出并保存为Excel格式文件。

3 扣件组装性能试验

以某城轨轨道工程的扣件系统为例,开展疲劳性能试验前的钢轨纵向阻力、组装扣压力、组装静刚度的测定,以及组装疲劳性能试验。试验前,将扣件系统在23 ℃±5 ℃环境中静置24 h,按标准要求把钢轨用扣件系统固定在轨枕的承轨面,并布置位移传感器。

3.1 钢轨纵向阻力试验

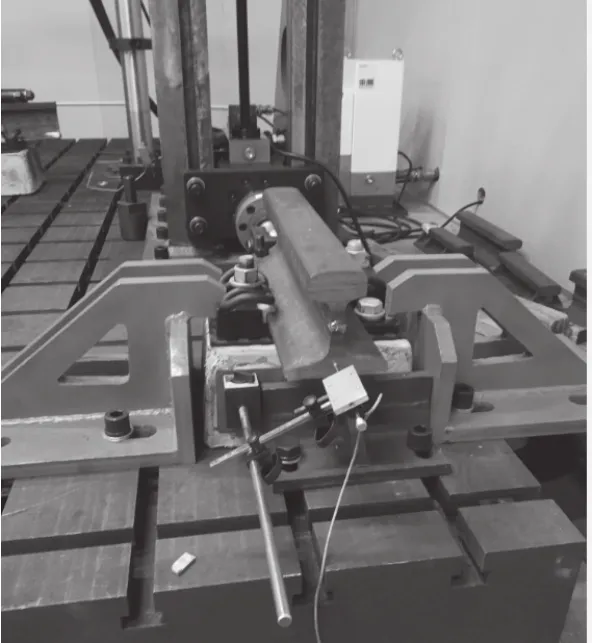

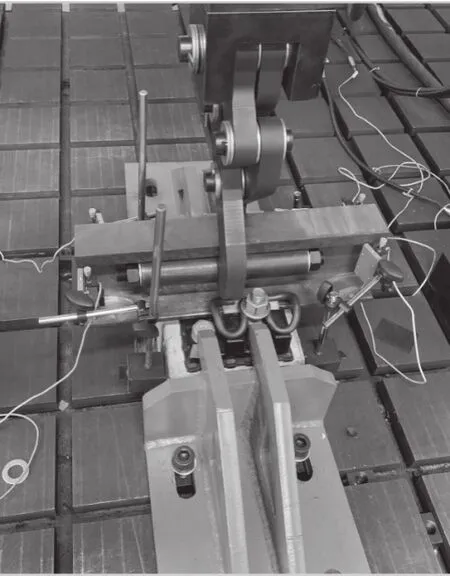

以10 kN/min的恒定速率向钢轨的一端施加拉力[1],从加载开始,自动测量荷载及钢轨相对轨枕的纵向位移。当钢轨出现滑移或荷载超出扣件性能要求的4倍时,迅速卸载至零,并连续测定钢轨位移2 min。重复该试验3次,每次间隔 3 min,画出每次荷载-位移曲线。从曲线图中确定位移D1、D2,计算初始弹性位移D3:(D3=D1-D2)mm,由曲线图中D3确定力值F。第1个F值弃用,取后3个F值的平均值为测试结果,试验布置如图3所示。

图3 钢轨纵向阻力试验布置

3.2 组装扣压力试验

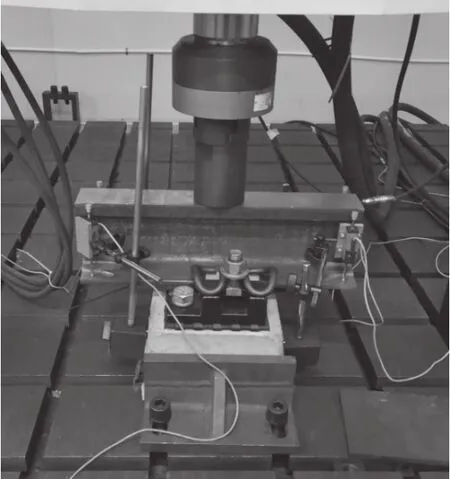

同理,以10 kN/min的恒定速率向钢轨施加荷载[2],直到轨下铁垫板能被刚好抽出。抽出垫板,卸载至位移传感器的平均示值为零,记为p1值,继续卸载至0.9p1。然后加载,直到荷载为1.1p1,记录d值(4个传感器的平均值)。由荷载-位移曲线读取d=0时的p0值,该值即为扣件组装扣压力。再重复该试验两次,每次间隔 3 min,以3次试验的平均值为测试结果,试验布置如图4所示。

图4 组装扣压力试验布置

3.3 组装静刚度试验

建议在试验前预加静载100 kN,卸载停留1 min,再重复一次加载100 kN,卸载停留1 min,然后开始正式试验[3]。试验时,以120 kN/min的恒定速率向钢轨加载荷载至70 kN[4],分别记录荷载加至F1(5 kN)和F2(55 kN)时钢轨的位移D1、D2(均为4个位移传感器的平均值)。按式(1)计算扣件组装静刚度:

重复该试验两次,每次间隔 3 min,以第3次试验值为测试结果,试验布置如图5所示。

图5 组装静刚度试验布置

3.4 组装疲劳性能试验

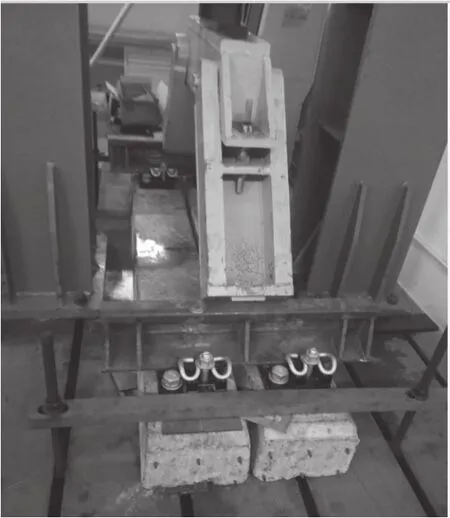

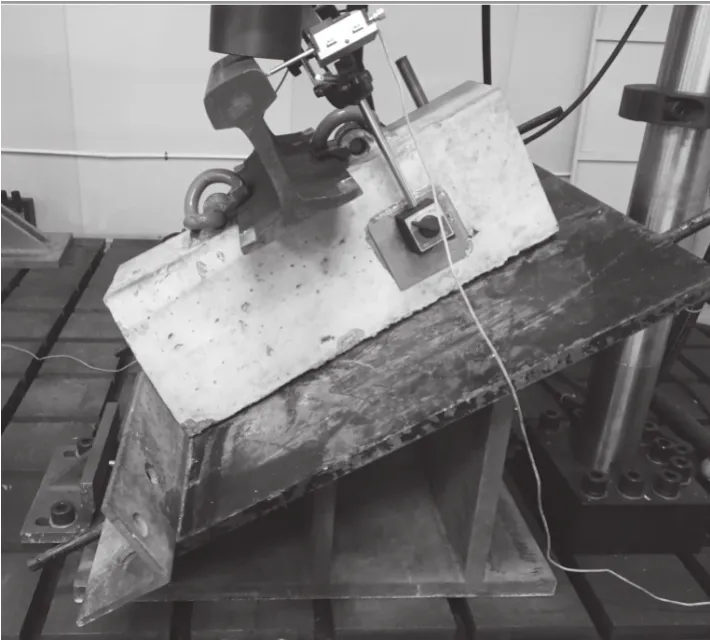

组装疲劳性能试验用来检验扣件抗横向力及保持轨距的能力。在试验前,首先需判断扣件系统是否属于对称型;其次,因试验是用于模拟工程现场扣件系统的抗倾覆能力,需对钢轨进行处理。取一根长度约0.5 m的60 kg/m短钢轨,在轨腰处截去15 mm后重新焊接[5](焊接后的轨腰要满足在同一垂直面,不得出现上下偏离),使总高度为161 mm,并在钢轨两侧补焊加强筋。随着非对称型扣件系统在轨道工程中广泛使用,加力架法疲劳性能试验布置如图6所示(需两根轨枕、四套扣件)。另外,还有一种单个扣件倾角法疲劳性能试验,即用扣件把单根钢轨固定在半根轨枕上,倾角台角度为α,最大荷载为pV/cosα,如图7所示。

图6 加力架法疲劳性能试验布置(非对称型扣件)

图7 单个扣件倾角法疲劳性能试验布置

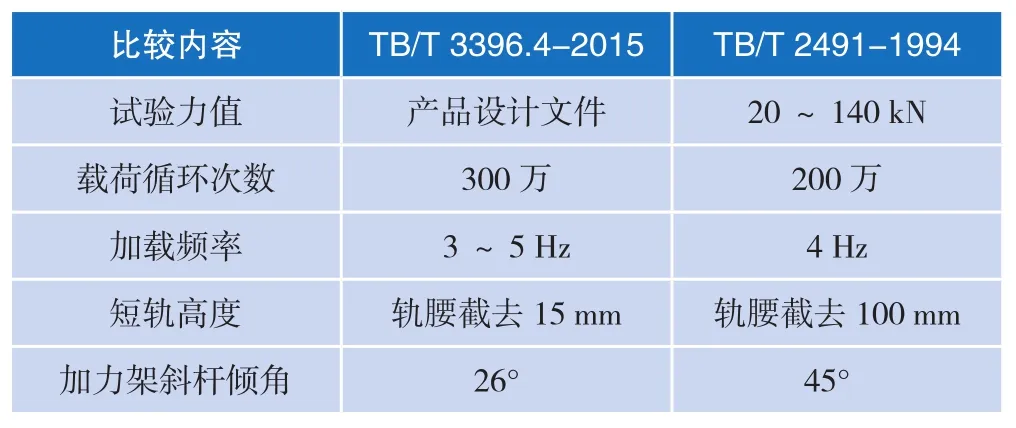

以某对称型扣件系统为例,采用加力架法试验,加载角度α为26°,其单个扣件承受的横向力pL为5~40 kN,由pL/pV=tanα计算出垂向力pV约为10~80 kN,对加力架施加周期荷载20~160 kN(单根轨枕),加载频率为5 Hz(伺服系统中电机运转频率),循环次数为300万次。试验后,观察各零部件是否出现伤损,测量轨距扩大量(用数显轨距尺在加力架两侧分别测量,并取平均值),卸载后静置24 h,方可进行疲劳性能试验后的组装静刚度、钢轨纵向阻力、组装扣压力测试。另外,组装疲劳性能试验,也可参照TB/T 2491-1994[6]的方法进行,其与TB/T 3396.4-2015方法的一些差异见表3。

表3 疲劳性能试验方法主要差异

通过测试经过疲劳性能试验后的这3个参数,与疲劳性能试验前的测试数据进行对比计算,得出疲劳性能试验前后组装静刚度的变化率、钢轨纵向阻力的变化率、组装扣压力的变化率,为判断产品质量的稳定性提供参考。

4 结语

通过扣件组装的性能试验,验证了测试系统的可行性,测试结果也达到了产品设计或验收要求。目前,城轨扣件系统性能试验主要参照高速铁路相关标准、轨道工程供货技术条件、验收规范等,通过该试验平台可以为后期城轨扣件系统的设计参数调整、产品适应性开发和验证、城轨扣件系统的标准制定提供一定的技术支持。通过试验,为城轨业主、工程建设方的供货质量提供公正独立的判断依据,为城轨扣件系统后期维护、运营安全提供数据参考,发挥第三方检验机构的监督作用,为城轨交通事业可持续性发展保驾护航。