连退板表面缺陷对磷化质量的影响

2021-11-19齐建群孟凡月王浩宇

齐建群 孟凡月 王浩宇 张 静

(河钢股份有限公司唐山分公司)

0 前言

磷化处理仍然是当前汽车厂涂装前处理的主要方法,磷化具有提高基体耐蚀性、强油漆附着力的作用,磷化膜质量的优劣与基板的表面状况紧密相关,连续退火钢板在生产和运输的过程中,由于各种原因不可避免地会产生表面缺陷,导致磷化膜成膜不全、结晶粗大疏松等,不能满足用户的使用要求[1]。采用试验室模拟的方法对表面带有残油、元素富集的连退板进行磷化处理,并对磷化后的钢板进行了扫描电镜下的微观形貌观测,结合能谱分析、电化学分析等手段进行了系统研究,以期为提高连退板磷化膜质量提供依据。

1 试验

1.1 试验准备

试验室磷化以模拟汽车主机厂现场磷化工艺为依据,在还原重要工艺步骤、保证磷化效果的原则上,化繁为简,进行试验室磷化工艺流程设置与设备的相应布置。

(1)磷化工艺:脱脂→水洗→表调→磷化→水洗→烘干。其中,脱脂工艺为45 ℃下脱脂3 min,表调工序艺为常温下处理40 s,磷化工艺为35 ℃下处理2.5 min,烘烤工艺为100 ℃下处理15 min。

(2)磷化药剂:采用沈阳帕卡濑精有限总公司提供的锌锰镍系磷化液、磷酸锰系表调液、亚硝酸钠类促进剂等药剂进行试验药剂配置。

(3)试验材料:连续退火钢板DC01。其主要化学成分见表1。

表1 试验用连续退火钢板DC01 化学成分 %

(4)试验设备:采用瑞士ARL4460 光电直读光谱仪对钢板的化学成分进行测定;采用法国PROFILER2 辉光放电光谱仪对样板表面元素进行测定;采用中科科仪EM3200 扫描电镜对样板磷化膜进行微观形貌观测;采用瑞士万通PGSTAT302电化学工作站对磷化板进行电化学分析。

1.2 试验方案

1.2.1 表面残油影响试验

对连退板试样进行单面1 500 mg/m2涂油量涂油,覆膜后在自然条件下分别放置2 周、6 周、10周、14 周,然后进行同条件下的试验室磷化,考量磷化后的质量。

1.2.2 表面元素富集影响试验

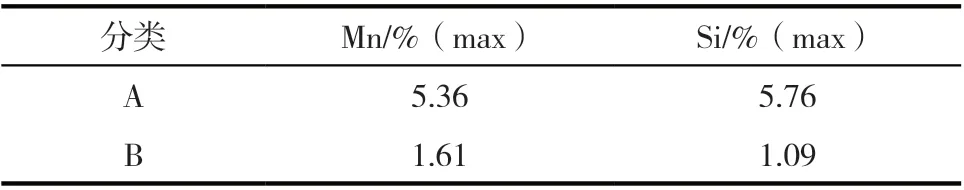

对试样的冷硬态原板进行不同露点条件下的退火处理,对退火板采用辉光放电光谱仪进行表面元素分析,得到表面锰、硅元素富集程度较高(A)和较低(B)两种样板,检测结果见表2。然后,进行同条件下的试验室磷化,考量磷化后的质量。

表2 两种钢板表面辉光检测结果

2 结果与讨论

2.1 表面残油缺陷对磷化质量的影响

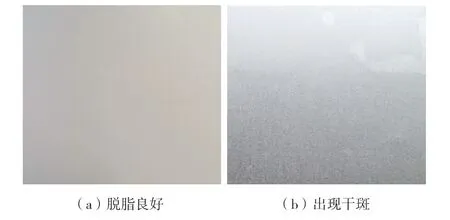

在试样的脱脂过程中发现,随着试样放置时间的延长,脱脂难度加大,放置2 周与6 周的试样,脱脂后采用去离子水冲洗能得到完整水膜覆盖,而放置10 周与14 周的试样,脱脂水洗后不能得到完整水膜覆盖,明显出现干斑现象,如图1 所示。

图1 脱脂水洗后两种表面形貌

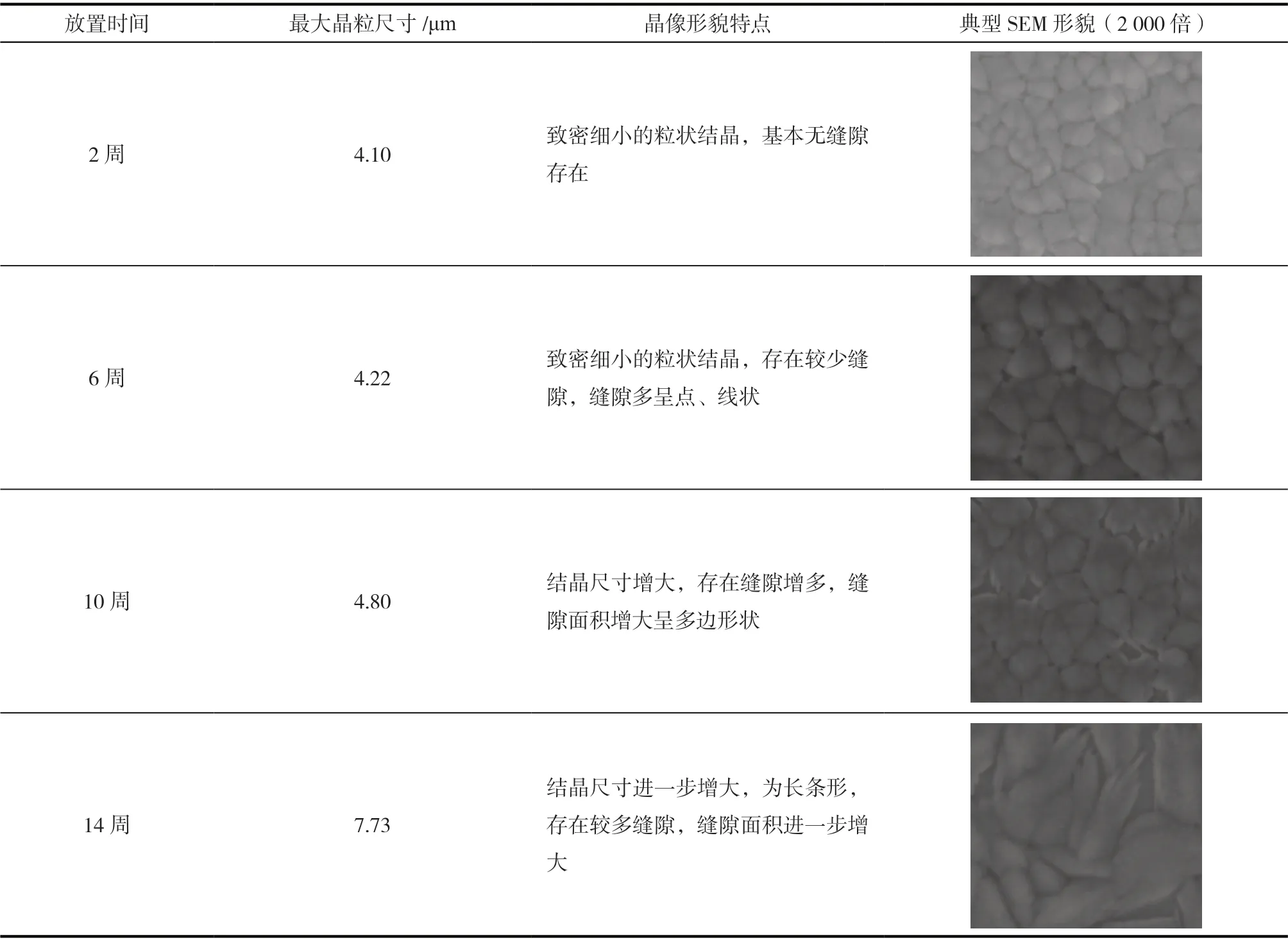

磷化后,在扫描电镜下对磷化膜进行观测,其晶粒尺寸、晶像形貌特点和具体微观形貌见表3。

表3 表面残油对磷化质量的影响试验结果

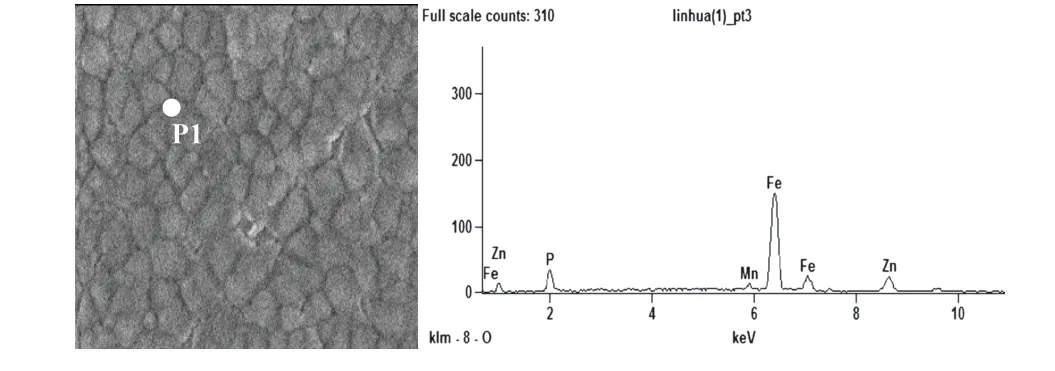

从表3 可以看出,随着涂油样品放置时间的延长,磷化后结晶尺寸逐渐变大,结晶形状由粒状结晶向长条形结晶转变,且逐渐出现结晶缝隙,缝隙面积逐渐加大,由最初的基本无缝隙向点线状缝隙、多边形形状缝隙转变。对正常处(P1 点)与缝隙处(P2 点)进行EDS 能谱分析,如图2、图3 所示。

图2 磷化形貌正常处能谱分析

图3 磷化形貌缝隙处能谱分析

从图2 和图3 可以看出,缝隙处没有磷、锰、锌等磷化特征元素,只有铁元素存在,因而没有形成较好的磷化膜。

为防止钢板在存放期表面产生锈蚀,钢板在生产的过程中都会进行表面涂油处理,若钢板存放期过长,油脂在较长时间内不清洗就会发生聚合反应,导致后继脱脂清洗也难以完全将其去除,出现局部干斑的现象。去除不掉的油脂吸附在钢板表面有屏蔽的作用,阻止了活化形核,延缓了成膜速度,导致磷化局部不能成膜。

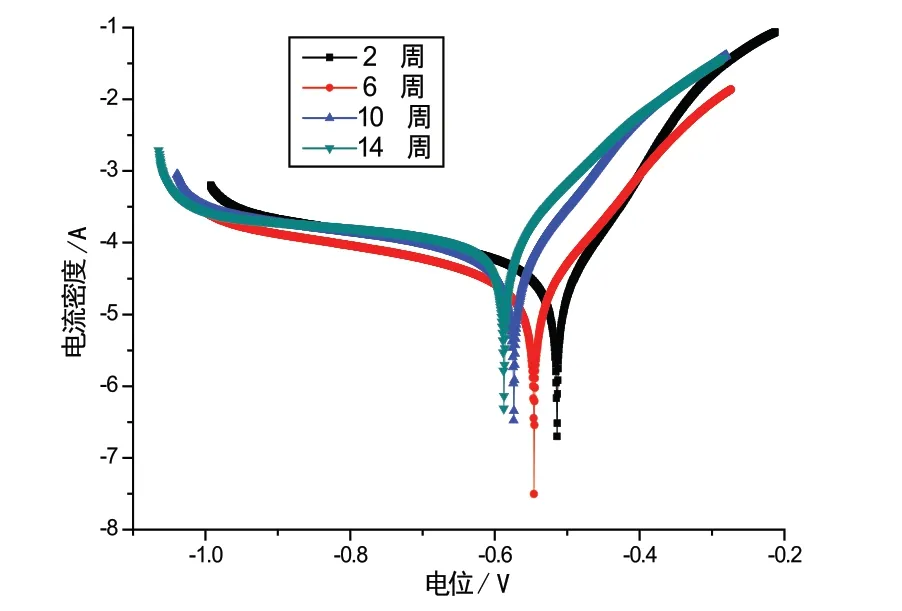

对四种带有磷化膜的钢板进行电化学分析,电化学试验工作介质为5% 的NaCl 溶液,参比电极为氯化银电极,铂电极为辅助电极,被测钢板作为工作电极。扫描速率为0.5 mV/s,进行极化曲线测定与拟合分析,极化曲线如图4所示。

从图4 可以看出,随着放置时间的延长,脱脂磷化后得到的磷化板自腐蚀电位值呈下降趋势,这说明腐蚀逐渐容易开动。极化曲线拟合分析得到的自腐蚀电位与腐蚀速率见表4。

图4 四种磷化板极化曲线

从表4 可以看出,随着放置时间的延长,脱脂磷化后得到的磷化板的腐蚀速率呈上升趋势,这说明耐蚀性逐渐下降,与前面磷化膜成膜质量逐渐变差相对应。

表4 四种磷化样板电化学试验拟合结果

2.2 元素富集缺陷对磷化质量的影响

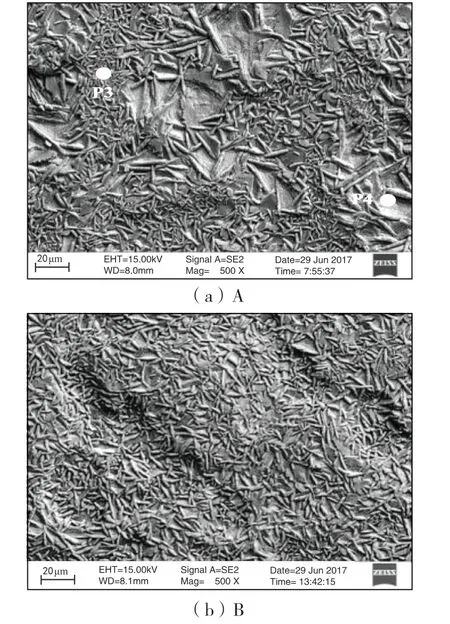

A、B 两种样板在脱脂与水洗过程中的目视检查并无明显异常,磷化后在扫描电镜下观测磷化膜的微观形貌,结果如图5 所示(放大倍数为500 倍)。

图5 A、B 两种试片磷化膜形貌

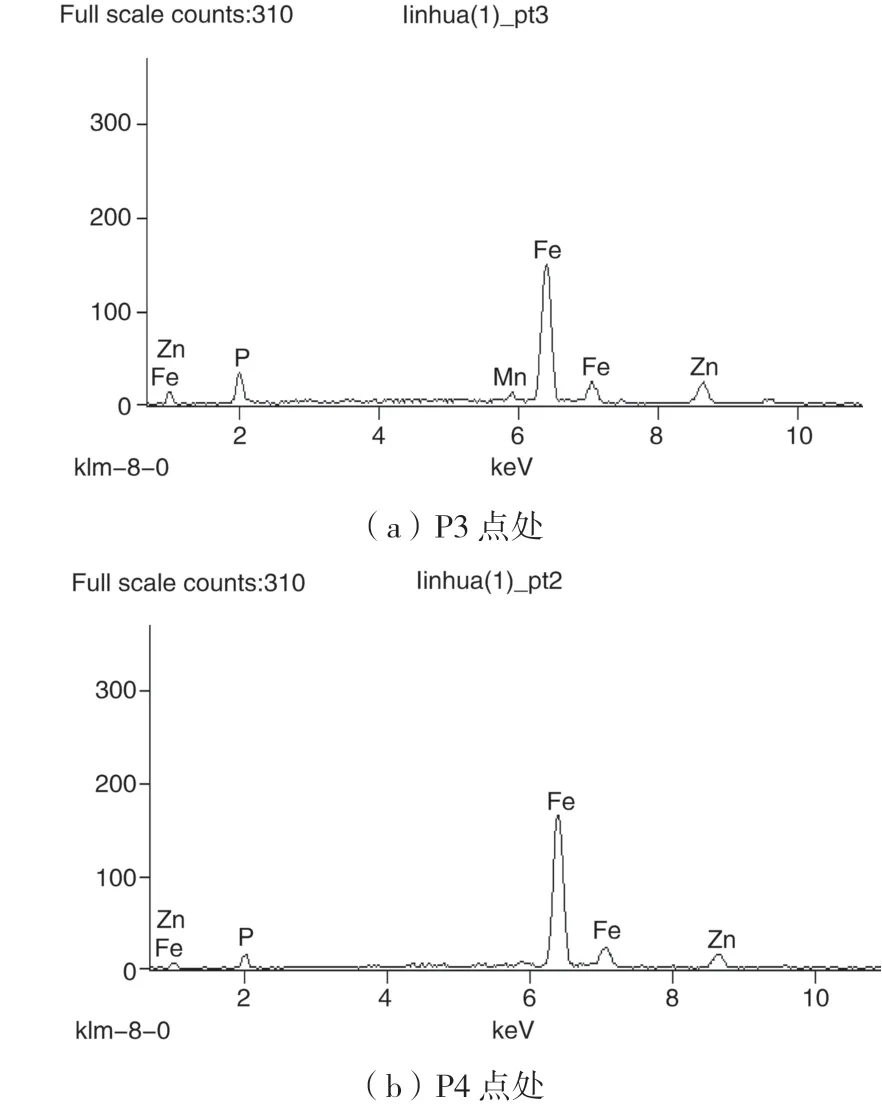

从图5 可以看出,A、B 两种试样经试验室磷化处理后,磷化结晶为长条状,B 类钢板的磷化膜较均匀致密,A 类钢板的磷化膜存在多处磷化异常的区域,尺寸偏大而且疏松,存在磷化不充分的区域。对图5(a)中磷化目视较正常区(P3 点处)和异常区(P4 点处)分别进行能谱分析,结果如图6 所示。

图6 磷化膜能谱分析结果

从图6 可以看出,Zn、P、Mn 峰强度存在明显差异,较正常区存在的Zn、P、Mn 峰强度均大于异常区的,这说明异常区(P4 点处)的磷化效果较差,由于磷化膜结晶大部分为磷酸锌和磷酸铁锌类化合物,Zn、P、Mn 含量的显著差异,在一定程度上反映了磷化膜的磷化效果。

表面析出元素影响表面活性,进而影响铁与磷酸的反应速度,从而进一步影响磷化的结晶与长大,当其形核速度远大于长大速度时,宏观表现为形成均匀致密、尺寸较小的晶像特征,而当其长大速度远大于形核速度时,宏观表现为较稀疏粗大的晶像特征。

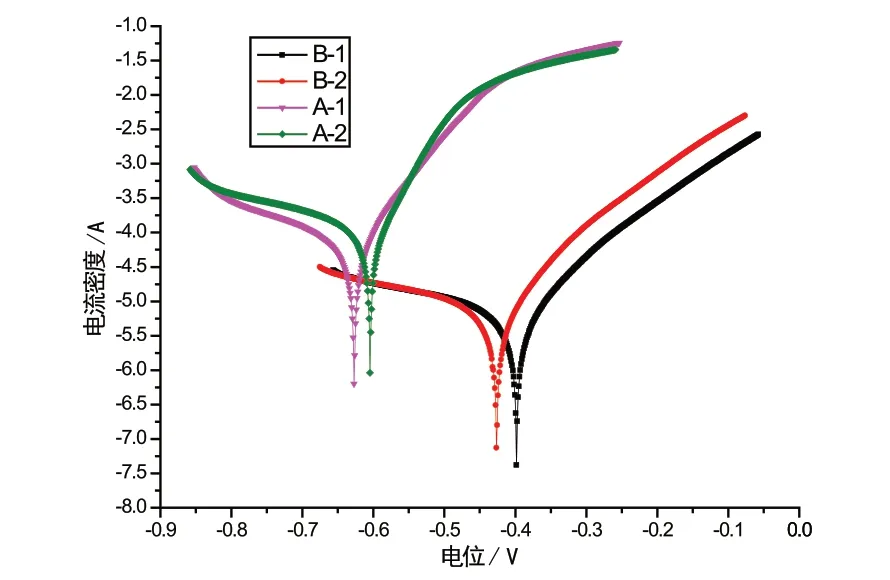

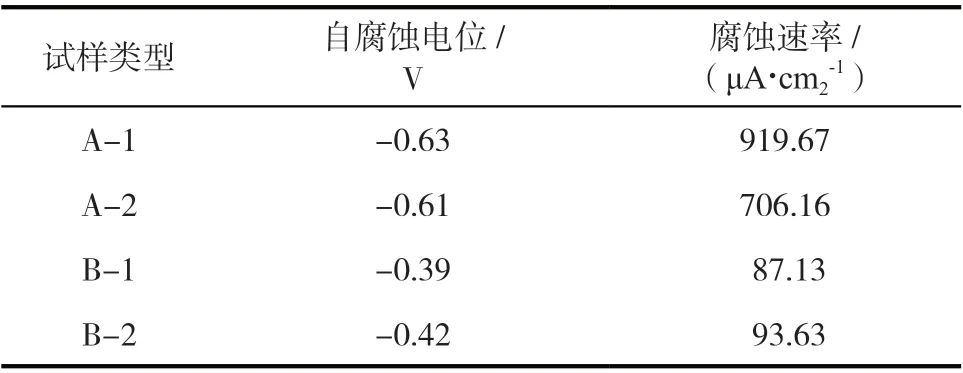

对A、B 两种带有磷化膜的钢板进行电化学分析,电化学试验工作介质为5%的NaCl 溶液,参比电极为氯化银电极,铂电极为辅助电极,被测钢板作为工作电极。扫描速率为0.5 mV/s,进行极化曲线测定与拟合分析,极化曲线如图7 所示(图中,试样A-1、A-2为A类试样的两个平行样,试样B-1、B-2 为B 类试样的两个平行样)。

从图7 可以看出,B 类试样的两个平行样的腐蚀电位值明显大于A 类试样的两个平行样电位值,这说明A 类试样的腐蚀较易开动。极化曲线拟合分析得到的自腐蚀电位与腐蚀速率见表5。

图7 两种表面特性不同的磷化板极化曲线

表5 四种磷化样板电化学试验拟合结果

从表5 可以看出,对于A、B 两种表面元素富集不同的样板,经脱脂磷化后得到的磷化板的腐蚀速率明显不同,表面Mn、Si 元素富集高的样板,其腐蚀速率高,说明其耐蚀性较差,这与前面磷化膜成膜微观质量的优劣结果相对应。钢板在退火过程中一些易氧化的元素,如硅、锰等容易在表面富集,而硅的氧化物阻碍了磷酸锌结晶的生成反应,破坏了磷化液处理钢板的性能。随着钢板表面硅含量的增加,钢表面碳硅化物的含量增大,在磷化处理过程中磷酸难以使之溶解,导致生成晶核的数量不多,以致得到的磷酸盐膜粗糙疏松,膜层孔隙率增大[2]。

3 结论

(1)涂油钢板在较长时间内不使用会导致后续脱脂清洗难以完全去除油脂,水洗后出现局部干斑的现象,造成连退板表面残油缺陷,这种缺陷随放置时间的逐渐延长有加重的趋势,其对磷化膜质量有直接的影响,会导致磷化结晶尺寸过大、膜层孔隙增大等缺陷,使用时应注意原料钢卷先进先出,避免储存时间过长的现象;

(2)钢板在退火过程中硅、锰等元素容易在表面富集,富集元素的一些氧化物能阻碍磷化反应,会导致磷化结晶粗糙疏松,膜层孔隙率增大。退火生产时应注意控制退火工艺与气氛,以减少元素富集的程度。