安钢物料运输皮带密封实践

2021-11-19田浩哲

张 峰 王 聪 田浩哲

(安阳钢铁建设有限责任公司)

0 引言

钢铁企业的清洁生产是国家环境治理的重要一环,安钢响应国家号召,提高企业生产标准,对生产中可能造成无组织排放的重要环节进行排查,以皮带运输机为治理重点,实施了以安装新型双层密封抑尘装置为主,下料溜槽改造为辅的治理方式,效果显著,达到了国家超低排放的要求。

1 原系统皮带密封简介

皮带机头、机尾落料处为钢制防尘罩,防尘罩周边密封,原设计采用单层侧板配合橡胶挡皮密封(如图1 所示),密封挡皮固定在除尘罩下沿,为螺栓或扣板连接,防尘罩前端部分采用帆布软帘密封,后端挡板采用橡胶或帆布包裹。物料从上层振动给料器或皮带经筒型下料溜槽下落至皮带表面,物料流量较大、运输速度较快、下料点高度差较大或物料集中下落时,对皮带冲击大。

图1 原皮带密封结构

2 运行存在的主要问题

2.1 托辊不平

皮带机托辊角度和上表面高度不一致,导致皮带在运行过程中边沿呈现波浪状,皮带和密封之间产生较大间隙(1 ~2 mm),同时侧向压力造成皮带横向位移,粉尘从导料槽的单层密封挡皮底部外溢。

2.2 皮带跑偏

在原设计中,下料溜槽为筒型结构,物料在两条运输线转运过程中存在较大的高度差,同时在下落过程中,高速运输产生的惯性使得物料沿抛物线轨迹撞击下料溜槽侧壁后经反弹落下,无法缓慢平稳准确的落入皮带输送机中心线,致使下料溜槽内壁和运输皮带单侧在料流冲击下受到较大冲击,致使下料溜槽磨损,同时造成皮带跑偏,物料抛洒,夹杂大量扬尘,甚至有撕裂皮带的风险。

2.3 密封接触面窄

原密封挡皮与运输皮带为点或线接触,在运行过程中,密封侧挡板与皮带之间的距离因运行不平稳或下料冲击造成的抖动等而变化,密封挡皮极易出现间隙,粉尘从密封间隙外溢,造成大量扬尘,同时因防尘罩内部为负压环境,缝隙会导致漏风率升高,影响负压收尘效果,降低粉尘的捕集效率。

2.4 容尘空间不足

现场原有防尘罩长度过短,且整体高度不足,没有充分的时间和空间使粉尘随重力自然沉降,部分粉尘会随皮带运行从防尘罩前方出料口外溢。在原设计中,单密封罩长度一般在3 m 左右,运输数量较大的物料时,防尘罩外部仍有约9 m 沿皮带运输线方向的粉尘无法被捕集,从而造成无组织排放。

2.5 拆安不便

现场原有的防尘罩与密封挡皮之间采用螺栓或扣板进行连接,在发生堆料、皮带跑偏、机头皮带滚筒等相关检修时,需要拆卸密封挡皮、防尘罩等,拆装难度大、时间长,一般需2 ~4 人,拆除1 ~2 h,更换回装需1 ~2 h,共计影响生产时间2 ~4 h。

2.6 连接方式不可靠

采用扣板连接的防尘罩,密封挡皮与侧方挡板之间采用销子固定,在皮带机运行过程中会发生振动,容易发生脱落,影响皮带的正常运行和生产。

3 改进技术

根据原系统的缺点,结合现场设备的实际条件和皮带机无组织排放的治理要求,提出了改进技术。

3.1 调整托辊

对皮带机托辊进行调整,使皮带托辊角度保持一致、上辊面处于同一平面,皮带边缘高度一致,保证皮带机运行平稳,尽量避免皮带在输送过程中出现波浪起伏状态,从而减少抛洒和无组织扬尘。

3.2 安装耐磨挡板

在下料溜槽处安装可调节的耐磨挡板,根据物料种类、料流速度、料流量变化等因素,挡板的位置和角度均可在线调整,通过耐磨挡板改变料流方向,使下落的物料经缓冲后,重心落在皮带中心线上,以避免料流对下料溜槽内壁的长期冲击和磨损,有效延长了下料溜槽的使用寿命,减少了维修和更换的成本。同时,物料不再对皮带产生直接冲击,且料流经调整后落入下方运输带中心线,不再产生侧向偏移力,有效避免了皮带的损坏和跑偏,使得防尘装置能够最大限度的发挥作用,有效避免了物料抛洒和扬尘。

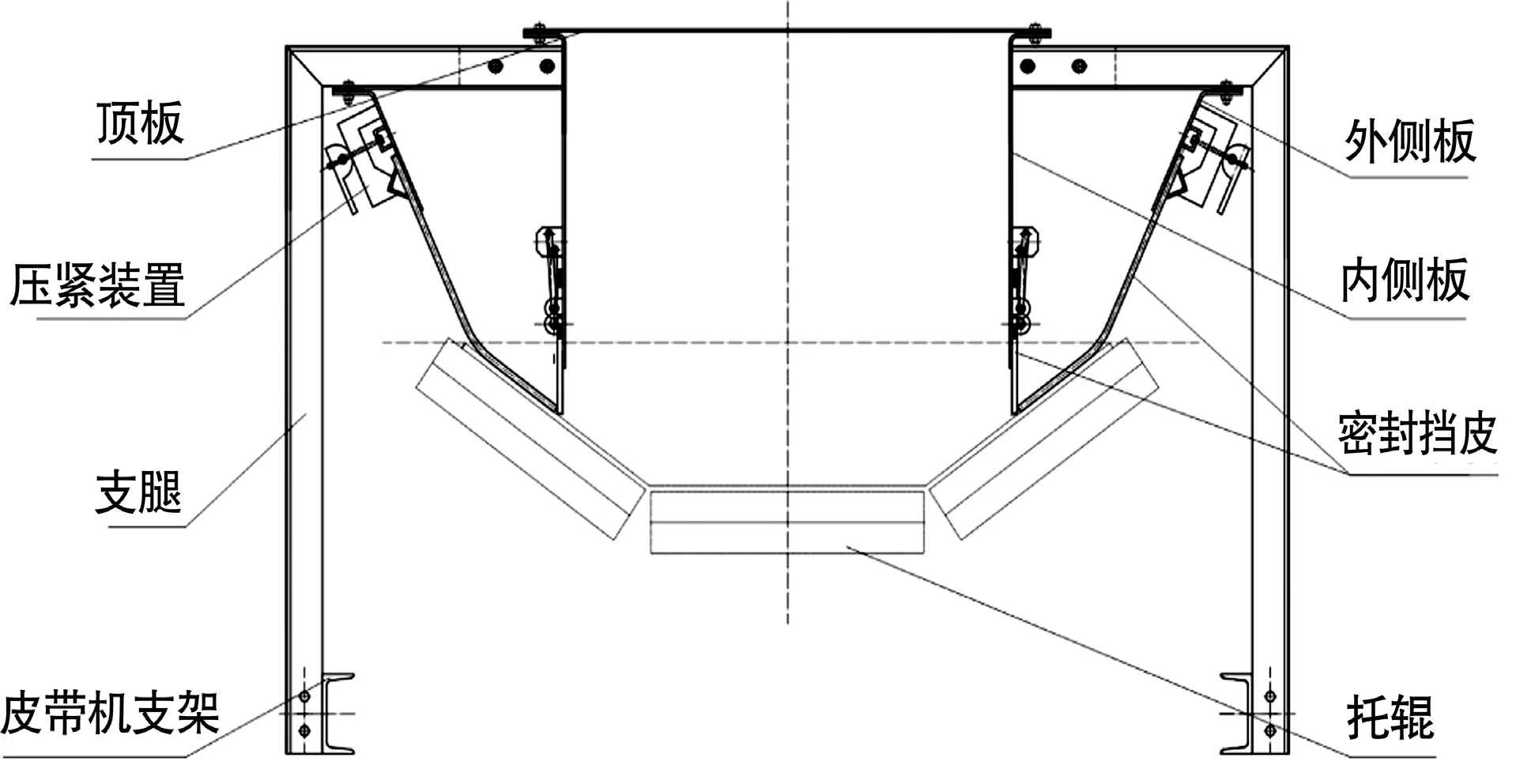

3.3 采用双层密封

设计采用新型双层密封抑尘装置(如图2 所示),增加两侧密封腔体,对单层密封内未捕集的粉尘进行二次阻扰、自沉降和捕集,提高除尘设施的利用效率,平均减小除尘风量20%,降低风速0.2 ~0.3 m/s,减小除尘设施损耗[1];在内层密封设置缓冲缝隙,可有效缓冲皮带挤压;将外层密封挡皮与运输皮带的接触方式改为面接触,皮带因输送物料不同或在运行过程中因振动导致高度稍有变化时,面接触的密封挡皮的弹性能够自动适应,从而减少漏风和粉尘外溢。

图2 新型双层皮带密封结构

3.4 增大容尘空间

根据现场工况条件,延长皮带密封罩长度,同时增加皮带密封罩的高度,增大容尘空间(即自降尘缓冲区域),提高密封装置自降尘效率,尤其是粉状物料,如煤粉输送线等,密封罩长度需至少安装9 m 以上,配合除尘设施,有利于提高整个系统的粉尘捕集能力,防止灰尘从防尘罩前端料流出口处溢出。运输长度较短的皮带,如烧结成品皮带运输线,采用全线密封措施,在中间分布风管,使风量分配均匀,满足皮带运输除尘点风量和控制风速的要求,各捕集点有效集尘,从而减少粉尘外溢。

3.5 改变连接方式

优化密封装置中密封侧板和密封挡皮之间的连接方式,由原来的螺栓或扣板连接更换为使用铝合金快速拆卸的夹紧装置对防溢料挡皮进行固定,并在内层密封上设置方便拆装的自锁防退装置,固定挡皮,如图3 所示。同时,在内侧挡皮上开纵向长孔,使内侧密封挡皮在长期使用磨损后可依靠重力下垂,贴合运输带表面,保证内侧的密封效果,同时减少更换内侧挡皮的频率,保证生产的连续性。确实需拆除或调整内层密封时,仅需打开外侧铝合金夹紧装置,拆下外侧挡皮,再徒手或使用扳手敲击打开内侧自锁装置,即可轻松拆卸密封挡皮。

图3 自锁防退装置

4 改造实施

对炼铁两条皮带改造成功后,根据公司超低排放要求,对安钢集团内部各皮带输送线进行了分批分步实施改造。炼铁厂共涉及改造皮带191 条,分3 次实施,共需增加新型密封装置4 054 m;焦化厂共涉及改造皮带14 条,共需增加新型密封装置303 m;永通公司共涉及改造皮带52 条,共需增加新型密封装置265.5 m;冶金炉料公司共涉及改造皮带20 条,共增加新型密封装置151 m,整个项目增加新型密封装置4 773.5 m,涉及改造皮带约16 000 m。

5 使用效果

5.1 现场环境改善

新型双层密封实现了皮带机头粉状物料粉尘外溢的超低排放综合治理效果,满足“物料输送落料点等应配备集气罩和除尘设施,或采取喷雾等抑尘措施[2]”的要求。

根据现场监测,无组织排放颗粒物浓度低于8 mg/Nm3,达到了超低排放标准要求。以皮带有效收尘平均宽度1 m,有效长度16 000 m,改造前皮带机附近平均每月集尘厚度减少量1 mm,堆积密度0.8 t/m3估算,每年可减少无组织颗粒物约150 t左右。

5.2 经济效益提高

新型密封部件拆安方便、快捷,拆除和安装仅需简单敲击,将每次检修更换时长缩减至约30 ~40 min,同时降低了施工费用和风险。

6 结论

在钢铁行业皮带运输无组织排放治理中成为典型案例和样板工程,多家同行业单位来参观、交流,对同行业同类型的污染治理、超低排放监测评估等有积极的借鉴意义。