HC420LA钢板胶粘接头拉伸应力分析及工艺优化

2021-11-19孟庆刚海超

孟庆刚 海超

(本钢板材股份有限公司产品研究院,本溪117000)

1 前言

胶粘是1种常用的金属连接工艺。与焊接和铆接等连接工艺相比,胶粘工艺具备5大优势:首先,胶粘工艺成本低廉且操作简单,不需要复杂设备;第二,胶粘工艺不改变钢板的几何形状,因此能够有效避免应力集中对钢板强度和疲劳性能的不良影响;第三,胶接工艺不仅适用于金属之间的连接,而且同样适用于金属与非金属之间的连接;第四,胶接工艺能够赋予接头良好的防水性能;第五,由于结构胶的阻尼特性,使得胶粘接头能够有效阻碍噪声和振动传播。由于具备以上优点,胶粘工艺现已被广泛应用于汽车车门、行李箱盖和发动机盖等部位。

目前,最常用的胶粘接头强度测试方法是单搭接接头的静态拉伸试验。现有的研究接头强度的方法主要有2种:试验法和数值模拟法。采用试验法不仅需要大量的试验原料和漫长的试验周期,而且只能测得接头断裂瞬间的强度,无法研究接头内部的应力分布规律,所以现有的研究均大量地使用了数值模拟方法[1-5]。

HC420LA钢是1种低合金高强钢,本溪钢铁集团生产的HC420LA钢广泛应用于汽车零部件的制造,其连接强度直接决定着车身整体的刚度和强度,所以,研究HC420LA钢的胶粘工艺具有极为重要的现实意义。

2 试验及模拟方法

2.1 试验方法

胶粘剂采用汉高环氧结构胶TEROSON EP 4520-34。制作试验样品时,首先分别使用酒精和丙酮擦拭钢板表面,以除去残存油污;然后将结构胶覆盖到钢板的粘合区域,并将试样加热至180℃,保温30 min;最后参照ASTM D1002-10

(2019)Standard Test Method for Apparent Shear Strength of Single-Lap-Joint Adhesively Bonded Met⁃al Specimens by Tension Loading(Metal-to-Metal)[6],使用拉伸试验机进行强度测试。试验样品的几何形状如图1所示。

图1 单搭接接头试验样品

2.2 有限元模型

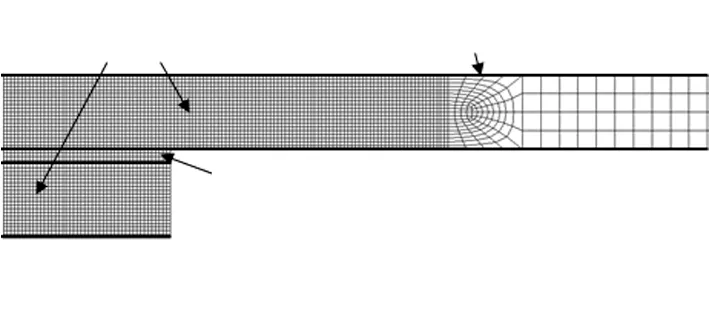

胶粘试样的拉伸数值模拟采用隐式有限元算法,网格划分选用四节点平面实体单元PLANE182,采用位移模式的全积分算法。为了提高求解速度,有限元模型将三维的单搭接接头试样简化为二维平面应变问题。为了能够在不影响精度的前提下,缩短计算时间,有限元模型采用了2种网格尺寸,结构胶和与之相接触的钢板采用边长0.02 mm的细小网格,钢板夹持部分和传力部分变形量较小,所以采用边长0.25 mm的大网格。有限元模型的网格设置如图2所示。

图2 有限元网格示意

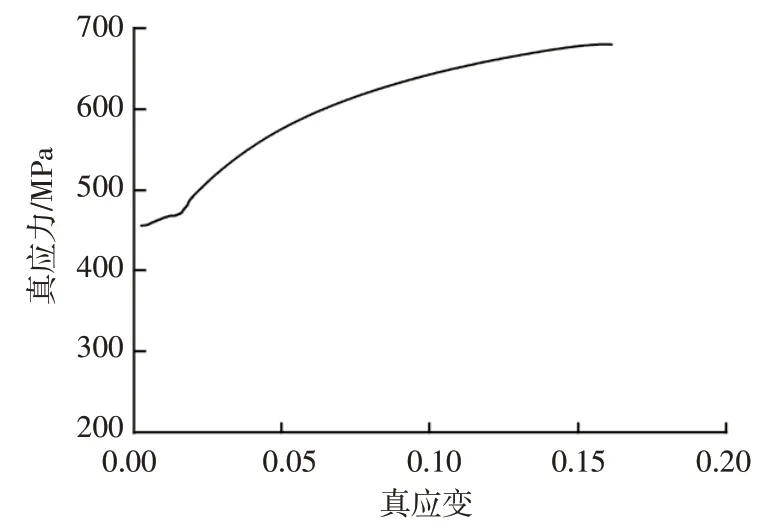

在有限元模型中,钢板采用弹塑性材料模型,结构胶采用弹性模型。钢板和结构胶的弹性力学参数如表1所示。HC420LA钢的塑性变形真应力真应变曲线如图3所示。

表1 钢板和结构胶的弹性力学性能弹性力学性能弹性模量/MPa泊松比钢板2.1×105 0.30结构胶2 200 0.33

图3 HC420LA钢的塑性变形真应力与真应变

为了与实际加载条件相符,钢板与结构胶之间采用绑定接触,有限元模型的左侧25 mm内的全部节点均施加X和Y 2个方向的位移约束,右侧25 mm内的钢板表面单元加载向右的水平力。

有限元计算过程采用了0.8 mm、1.0 mm、1.2 mm、1.5 mm、1.8 mm和2.0 mm 6种厚度规格的HC420LA钢板;结构胶与钢板的接触长度固定,均为12.5 mm;结构胶设置6种厚度,分别为0.10 mm、0.15 mm、0.20 mm、0.25 mm、0.30 mm、0.35 mm和0.40 mm;加载力采用4种,分别为350 N、400 N、450 N和500 N。

3 模拟结果分析与讨论

3.1 试样拉伸结果的几何形状

与常规拉伸试样不同,单搭接拉伸试样两端拉力不在1条直线上,所以,拉力会产生力矩,促使接头发生旋转,使试样整体呈字母“S”的形状。接头的最终旋转角度取决于钢板和结构胶的力学性能、拉伸载荷、钢板厚度和胶层厚度。

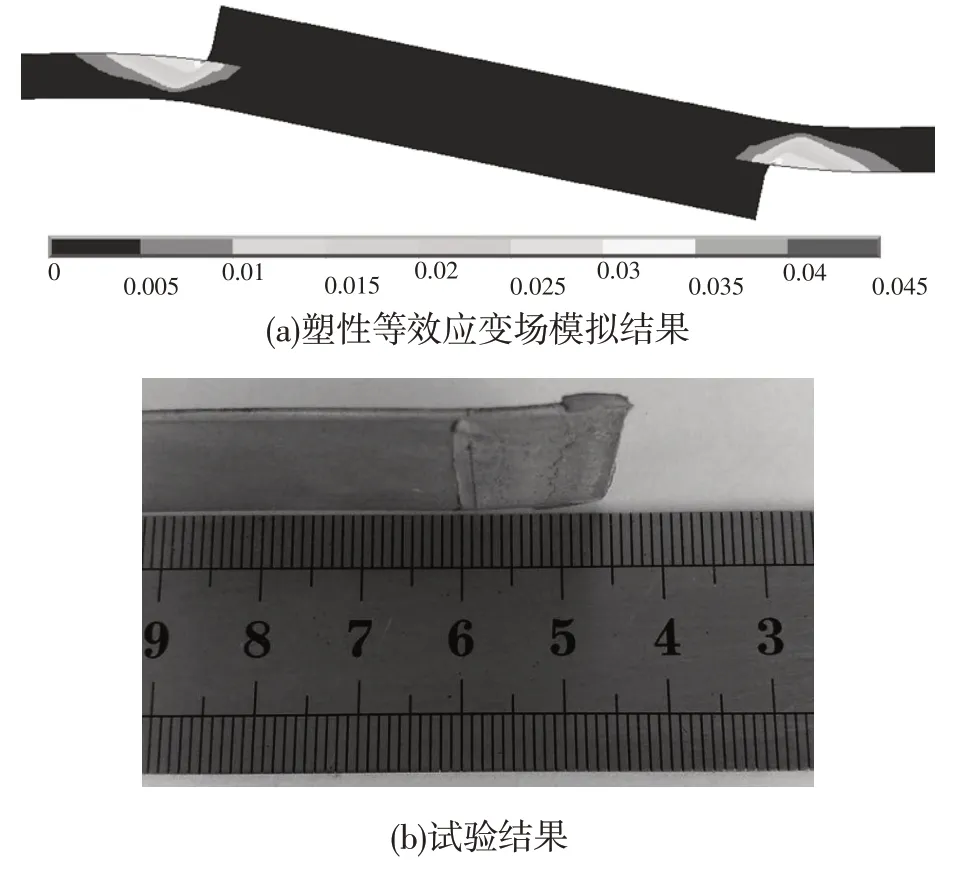

胶层厚度为0.2 mm,钢板厚度为1.0 mm,载荷为5 kN的试验条件,其拉伸计算结果放大3倍后的形状如图4a所示。同等条件下的拉伸试验结果如图4b所示。图4a中的发生塑性应变位置与图4b中发生弯曲的位置完全一致。

图4 模拟与试验结果的形状对照

对于钢板厚度和胶层厚度的任意一种搭配,单搭接接头的旋转角度均随着拉伸载荷的增大而增大,如图5所示。

图5 接头旋转角度与载荷之间的关系

由图5曲线中还可知,当胶层厚度和拉伸载荷不变时,单搭接接头的旋转角度随着钢板厚度的增加而减小,这是由于钢板抵抗弯曲变形的能力随着厚度的增大而增强的缘故。但是,当拉伸载荷增大至约4.3 kN后,0.8 mm的薄钢板整体发生屈服,塑性变形降低了钢板的弯曲程度,使得曲线的增加趋势发生骤减。胶层厚度对单搭接接头旋转角度的影响如图6所示,两者呈明显的线性正相关关系。

图6 接头旋转角度与胶层厚度之间的关系

3.2 钢板应力场计算结果

试样的接头处发生旋转后,钢板在胶层末端处的弯曲程度最大,在各种试验条件下,均出现了塑性应变。等效应变最大值出现在钢板表面与胶层末端连接处,且该最大值随着接头旋转角度而增大。在钢板内部,最大值点周围的等效应变值随着距离的增加而逐渐减小。对于胶层厚度为0.2 mm,钢板厚度为1.0 mm的试样,该处的塑性等效应变场如图4a所示。

3.3 结构胶应力场计算结果

胶层内部应力状态和最大等效应力值直接影响着试样断裂时的强度。图7a和图7b分别是胶层内部第1主应力和第2主应力的计算结果,图7c为胶层内部的等效应力场。由此可知,在胶层与钢板接触的2个直角处,不仅承受着最大的等效应力、而且该处的第1主应力和第2主应力也均为胶层内部的正数最大值,为两向拉应力状态。

图7 胶接接头的应力场模拟结果

当载荷为5 kN时,等效应力的最大值,与胶层厚度和钢板厚度之间的关系如图8所示。该图表明,胶层内的等效应力最大值随着钢板和胶层厚度的增大而逐渐减小。因此,当胶接接头的钢板和胶层厚度越大,接头强度就越高。

图8 等效应力最大值与钢板厚度和胶层厚度之间的关系

3.4 模拟与试验结果对比

选取1.0 mm、1.2 mm、1.5 mm和2.0 mm 4种厚度的HC420LA钢板,0.2 mm、0.3 mm和0.4 mm 3种胶层厚度进行了单搭接接头的拉伸试验,最终试验结果如图9所示。等效应力最大值计算结果如图10所示。

图9 接头强度测试结果

图10 等效应力最大值计算结果

图10 与图9的对比结果表明,接头的实际强度与等效应力最大值之间呈负相关,即等效应力的最大值越小,接头强度就越大。这是因为,等效应力对胶层起着破环作用,等效应力越大,其破坏作用也越大。对应地,接头就越容易遭到破环,从而降低接头的强度。

4 胶粘工艺优化方案

由前述的模拟和试验结果可知,对于任意的钢板厚度,胶层厚度的增加均能够有效减小结构胶受到的等效应力和2个主应力,从而提高胶层的破坏载荷,提高单搭接接头的拉伸强度。

在胶层的两侧,分别添加1个等腰直角三角形胶瘤结构。对于钢板厚度为1.0 mm,胶层厚度为0.2 mm的试样,添加胶瘤结构后的等效应力场计算结果如图11所示。

图11 带有胶瘤结构的胶层等效应力场

图11 中的等效应力场最大值仅有117.786 MPa,远小于图7c中的257 MPa,因此该胶瘤结构能够有效降低结构胶受到的最大应力,有助于保持胶层结构的完整,最终提升接头的强度。

5 结论

a.单搭接接头经拉伸后呈S形状,胶层旋转角度随着载荷的增大而增大,随钢板厚度的增大而减小,与胶层厚度呈正相关关系;

b.钢板的最大等效应力出现在与胶层直角的接触处,且该处发生了明显的塑性变形;

c.胶层与钢板表面接触的直角受两向拉应力,且该处的等效应力值为胶层内的最大值,胶层长度方向的中部受到一向拉应力和一向压应力,且等效应力值较小;

d.胶层内部的等效应力最大值与接头强度之间呈负相关,等效应力是破坏胶层的主要因素;

e.适当增加胶层厚度或者在胶层两侧添加胶瘤结构,能够有效提高HC420LA钢单搭接接头的拉伸强度。