基于Simufact的乘用车前轮罩点焊变形模拟研究

2021-11-19宋庆军张林阳李军郑虹

宋庆军 张林阳 李军 郑虹

(中国第一汽车集团有限公司 材料与轻量化研究院,长春130011)

1 前言

传统钢制车身前轮罩总成由不同板厚的钢板经冲压和点焊连接而成[1],前轮罩总成通常包含内挡板、支撑板、挡泥板、连接板和辅助支架等组件,与车身前纵梁、上连接梁、前围挡板和悬架前滑柱等总成相连,其结构较为复杂,点焊过程会造成一定的变形,生产中对其点焊后的尺寸精度要求较高[2],如点焊后前轮罩总成的变形量过大,则会严重影响车身精度和前滑柱的安装质量,进而影响整车的尺寸精度和舒适性,因而工程上对前轮罩总成的点焊变形要求极为严格,在进行工艺设计前,需要针对不同的点焊顺序来研究总成的点焊变形趋势,进而优选出最佳的点焊顺序,保证总成的尺寸精度满足设计要求。

以Simufact有限元分析软件为平台,从网格划分、热源模型建立、点焊参数确定和初始边界条件设置等方面开展了前轮罩总成点焊变形模拟研究,探讨了不同点焊顺序对前轮罩总成焊后自由变形的影响规律,阐述了点焊顺序对焊后变形的影响原因,并优化出了最佳的焊接顺序,为实际前轮罩总成的点焊连接提供理论支持。

2 点焊模型建立

2.1 几何模型建立及网格划分

本研究中前轮罩总成几何模型基于CATIA软件建立,由内挡板、支撑板、挡泥板和辅助支架4个零件点焊连接而成(图1)。利用Hypermesh软件对几何模型进行网格划分,网格尺寸采用渐变式设计,焊点附近网格尺寸小,远离焊点位置网格尺寸大。完成网格划分后,该模型共含有35 350个节点和28 640个六面体单元(图2)。

图1 前轮罩总成几何模型

图2 前轮罩总成网格模型

2.2 材料物性参数

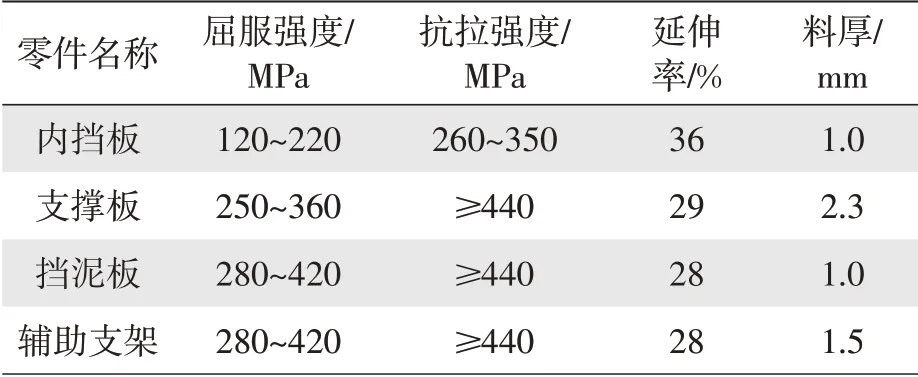

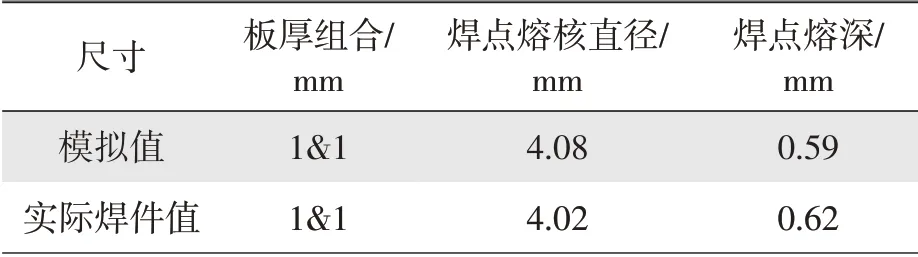

本研究采用的点焊电极帽尺寸参考实际工程应用,选择ISO 5821:2009标准中规定的F1-16-20-50-8-6型号。前轮罩总成的各个组件由不同厚度和牌号的钢板经冲压而成,各零件力学性能及料厚如表1所示。

表1 前轮罩总成各组件力学性能及料厚

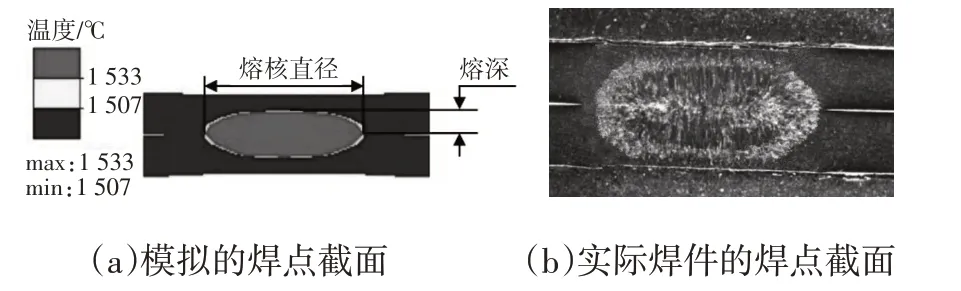

2.3 热源模型校核

前轮罩总成涉及5种不同板厚的点焊搭接形式,分别为1 mm&1 mm、1 mm&1.5 mm、1 mm&2.3 mm、1.5 mm&2.3 mm和1 mm&1.5 mm&2.3 mm,本研究以1 mm&1 mm厚度的平板点焊为例,利用Simufact软件中的点焊热源模型,并参考实际工程中前轮罩总成点焊的工艺参数,对该热源模型进行校核,如图3,其中图3a为模拟的焊点截面,图3b为实际焊件的焊点截面,通过对比发现,在相同的点焊工艺下,两焊点截面的形貌吻合度较好,熔核直径和熔深基本相当,如表2所示,可见采用Simufact软件自带的点焊热源模型可较好地对前轮罩总成点焊过程进行有限元模拟。

图3 焊点截面形貌对比

表2 焊点截面尺寸对比

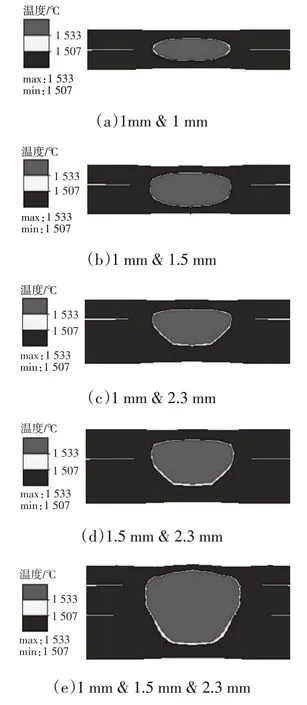

2.4 点焊参数确定

针对前述5种不同板厚的点焊搭接形式,结合实际工程应用情况,本研究点焊模拟过程选择如下工艺参数,见表3,利用Simufact软件模拟完成后所得焊点的横截面形貌见图4,对焊点的熔核直径进行测量,并与相关点焊质量标准进行对比,所得结果见表4,可见利用上述工艺参数得到的焊点熔核直径完全满足点焊质量标准要求,所选工艺参数可应用于前轮罩总成的点焊模拟过程中。

图4 不同板厚组合的焊点截面

表3 点焊模拟工艺参数

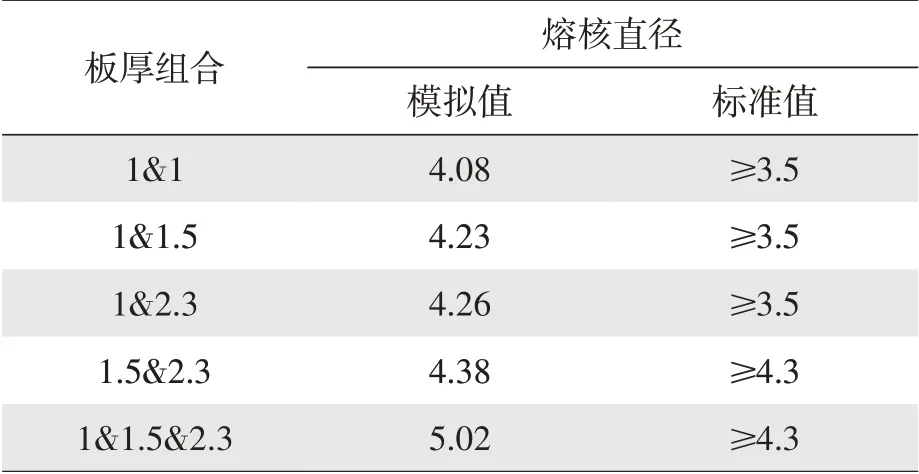

表4 不同板厚组合的焊点熔核直径 mm

2.5 初始条件和边界条件设置

由于焊接过程较复杂,本研究对模型初始条件和边界条件进行合理简化以提高计算效率。

a.初始条件。工件初始温度为20℃,所用材料为各向同性且性能连续,模拟过程为准稳态过程。

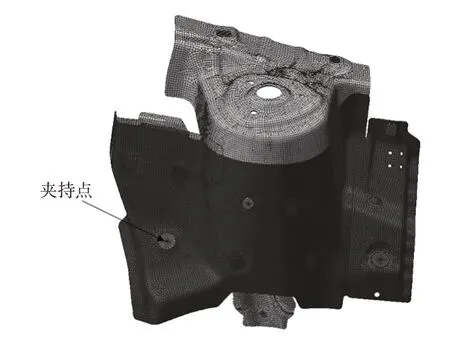

b.装夹边界条件。参考前轮罩总成的实际点焊过程,选择12处夹持点作为点焊模拟的边界条件,如图5。

图5 前轮罩总成装夹边界条件

c.热交换边界条件。系数为20 W/(m2·K)的对流散热。

3 点焊变形模拟结果

3.1 点焊变形合格判据

模拟完成后,将装夹边界条件去除,计算前轮罩总成的焊后自由变形,根据相应的产品设计要求,点焊后前轮罩总成的最大变形量不能大于1.2 mm,前滑柱安装点的最大位移量不能大于0.8 mm,因此本研究选择轮罩总成最大变形量D1≤1.2 mm和前滑柱安装点最大位移量D2≤0.8 mm作为评定前轮罩总成点焊变形合格的依据。

3.2 不同焊道顺序对变形的影响

前轮罩总成包含内挡板、支撑板、挡泥板和辅助支架4个组件,共计36个焊点,针对不同组件之间的点焊连接,将各焊道定义如下。

a.内挡板与辅助支架的连接定义为焊道①,共计13个焊点;

b.支撑板与内挡板、辅助支架的连接定义为焊道②,共计16个焊点;

c.内挡板与挡泥板的连接定义为焊道③,共计7个焊点。

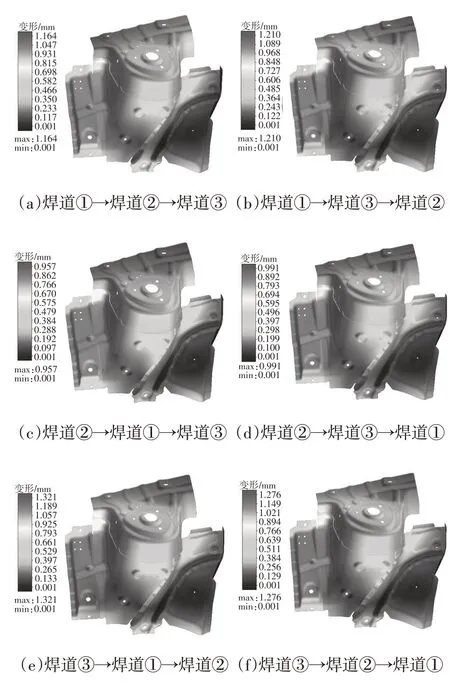

本文制定的6种不同焊道顺序如下。

a.焊道①→焊道②→焊道③,

b.焊道①→焊道③→焊道②,

c.焊道②→焊道①→焊道③,

d.焊道②→焊道③→焊道①,

e.焊道③→焊道①→焊道②,

f.焊道③→焊道②→焊道①,

以上内容用以研究其对焊接变形的影响。点焊完成后去除装夹边界条件,所得前轮罩总成的自由变形云图如图6。

图6 前轮罩总成焊后自由变形云图

根据上述变形云图测得的前轮罩总成焊后最大变形量和前滑柱安装点最大位移量如表5所示,可以看出,按焊道顺序c、d进行点焊后,前轮罩总成最大变形量和前滑柱安装点最大位移量均小于设计要求值,符合设计要求;按焊道顺序a、b、e、f进行点焊后,前轮罩总成最大变形量和前滑柱安装点最大位移量接近或大于设计要求值,不符合设计要求;其中焊道顺序c对应的焊接变形最小,其总成最大变形量为0.957 mm,前滑柱安装点最大位移量为0.654 mm,可作为前轮罩总成实际点焊时的焊道顺序。

表5 不同焊道顺序对应的点焊变形 mm

对6种焊道顺序对应的点焊变形进行综合分析可以发现,当第一条焊道相同时,后两条焊道的顺序变化对点焊变形影响不大,如焊道顺序c和d对应的点焊变形量相差很小,因此对于不同的焊道顺序,第一条焊道的选择对点焊变形的影响最大,前轮罩总成实际点焊时应优先焊接焊道②。

3.3 不同焊点顺序对变形的影响

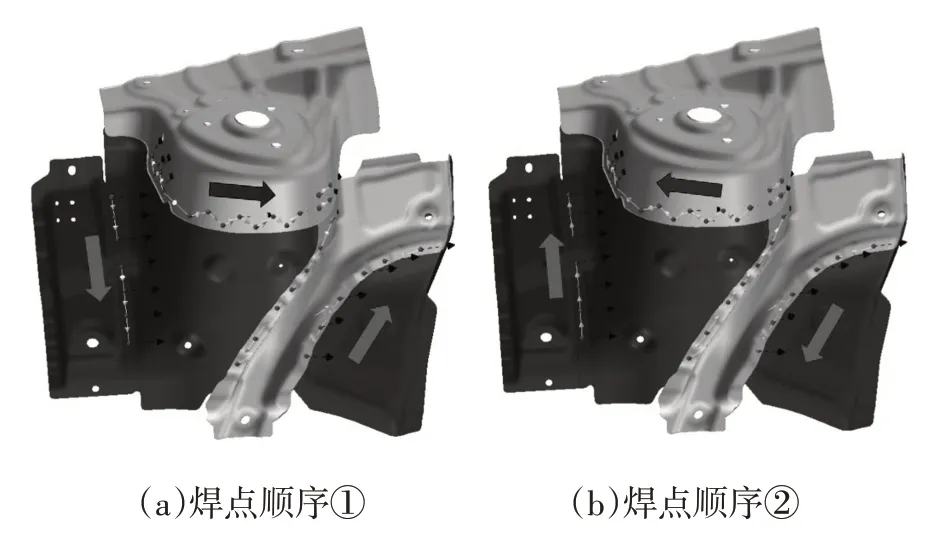

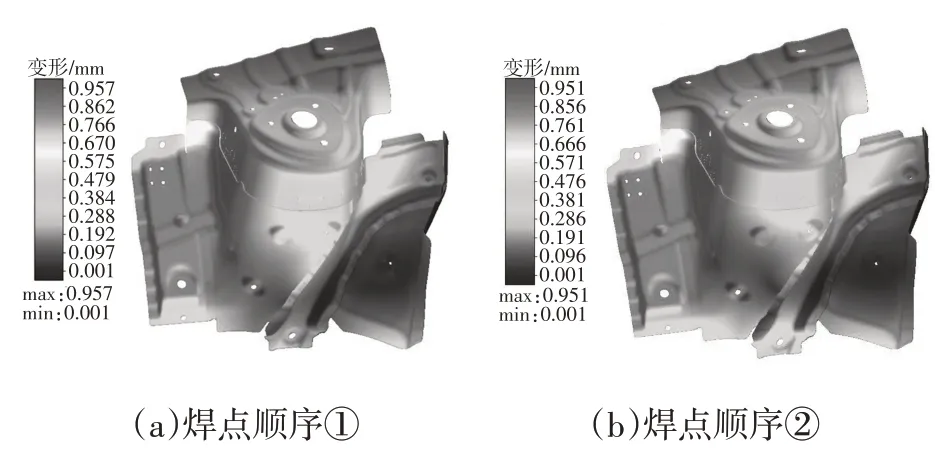

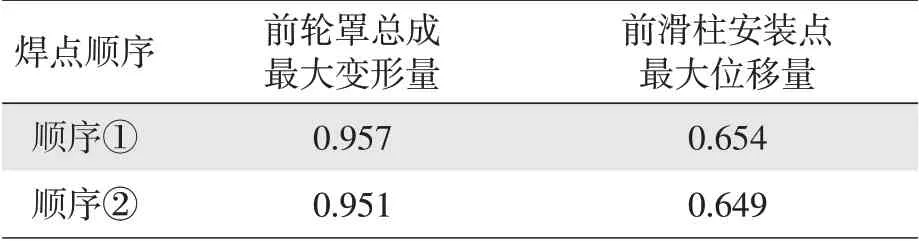

选择上述点焊变形量最小的焊道顺序c,即先焊焊道②,再焊焊道①,最后焊焊道③,分别改变每一条焊道内的焊点顺序变化,研究焊点顺序对点焊变形的影响,如图7,其中图7a代表焊点顺序①,图7b代表焊点顺序②,箭头方向代表每一条焊道内的焊点先后顺序,图8为两种焊点顺序对应的前轮罩总成焊后自由变形云图。

图7 两种不同的焊点顺序

图8 前轮罩总成焊后自由变形云图

根据上述变形云图测得的前轮罩总成焊后最大变形量和前滑柱安装点最大位移量如表6所示,可以看出,相对于焊道顺序对点焊变形量的影响,文中设定的两种焊点顺序下前轮罩总成的点焊变形量相差不大,且均符合产品设计要求,说明针对于本研究的前轮罩总成点焊,当焊道顺序确定时,每条焊道内的焊点顺序变化对前轮罩总成点焊变形量的影响相对较小,实际生产中可更关注于焊道顺序的变化对前轮罩总成点焊变形的影响规律。

表6 不同焊点顺序对应的点焊变形 mm

4 结果分析

综合前轮罩总成点焊变形模拟结果可知,相对于焊点顺序的不同,焊道顺序的变化对点焊变形的影响更大,因此本文重点针对焊道顺序对点焊变形的影响进行分析。在不同的焊道顺序中,先将支撑板与内挡板点焊在一起,即先点焊焊道②,再分别点焊另外两个组件,最终所得的前轮罩总成变形最小,而若先焊焊道①或焊道③,所得的前轮罩总成变形相对更大,从结构上分析其原因,当先将支撑板与内挡板点焊在一起时,形成的组件为半封闭结构,这种结构刚度大,会对后续的点焊变形起到抑制作用,使得最终的总成自由变形量最小。

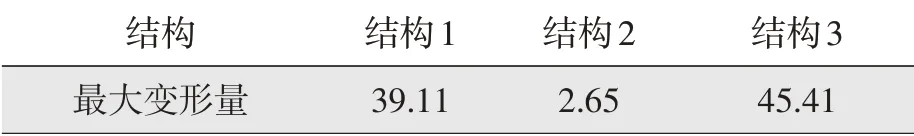

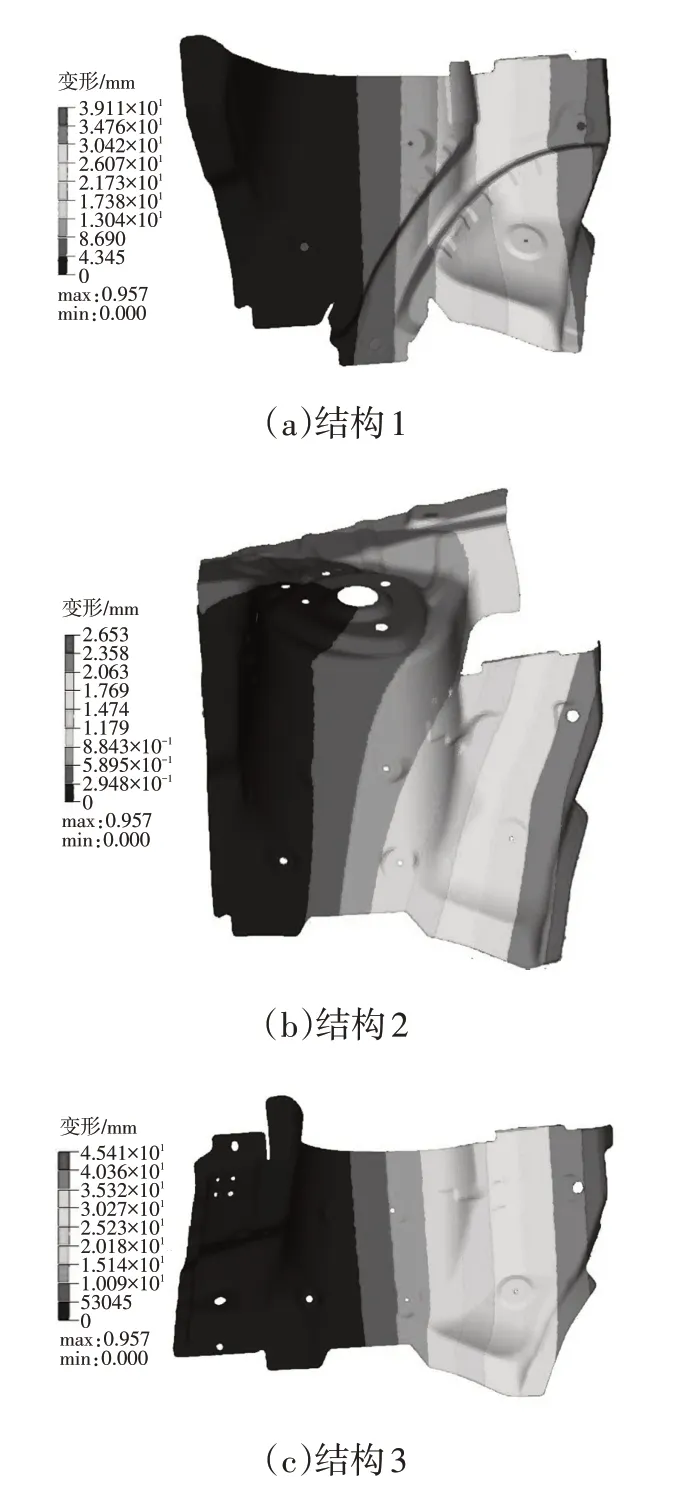

利用焊道①将内挡板与辅助支架连接起来的结构定义为结构1,利用焊道②将支撑板与内挡板连接起来的结构定义为结构2,利用焊道③将内挡板与挡泥板连接起来的结构定义为结构3,在3种结构的内挡板相同位置施加约束和载荷,采用Hy⁃permesh软件建立模型,分析3种结构的刚度大小,所得的变形云图如图9,施加相同的约束和载荷后所得3种结构的最大变形量如表7。

表7 3种结构的最大变形量 mm

图9 3种结构的变形云图

可以看出,先焊接焊道②所得的支撑板与内挡板连接结构,其最大变形量远小于另外两种结构,说明这种结构的刚度相对更大,对后续的点焊变形起到抑制作用,使得最终的前轮罩总成变形量最小,同时先点焊支撑板与内挡板也可以更好地改善前滑柱安装孔的精度,提高整车的舒适性。

5 结论

本研究以Simufact有限元分析软件为平台,对某乘用车前轮罩总成点焊变形进行模拟分析,得出如下结论。

a.相对于焊点顺序对点焊变形的影响程度,焊道顺序的变化对前轮罩总成点焊变形的影响更为显著。

b.点焊变形的大小主要与第一条焊道的选择有关,先将支撑板与内挡板点焊连接,再分别点焊另外两个组件,所得前轮罩总成的变形最小。

c.第一条焊道点焊后所形成的连接结构刚度大小是影响前轮罩总成最终点焊变形量的主要因素。