聚氨酯U001 红油宽温域老化特性的试验研究

2021-11-19彭旭东李英豪孟祥铠

彭旭东,马 艺*,李英豪,孟祥铠

(1.浙江工业大学 机械工程学院,浙江 杭州 310023;2.过程装备及其再制造教育部工程研究中心,浙江 杭州 310023)

聚氨酯弹性体具有高强度、高模量、高弹性、高耐磨性、耐低温等特点[1],被用作密封材料广泛应用于气动、液压系统等,并在苛刻特种设备的应用中部分取代了丁腈橡胶.在航空领域中,橡胶密封件通常处于复杂多变的工作环境中,主要用于防止油、气的泄漏.聚氨酯密封件在实际使用过程中一旦失效,会严重影响气动、液压设备等的产品性能和使用寿命,不仅大幅了增加后续维修成本,更重要的是,在一些特殊的使用环境中,还可能导致致命的灾难[2-4].

近年来,国内外学者围绕聚氨酯橡胶的耐介质、耐热性开展了相关研究.在耐介质试验中,孙浩等[5]、Troev 等[6]、Khatua 等[7]开展了水、氯气等不同介质下的聚氨酯浸泡老化试验,研究发现随着浸水温度或氯浓度的增加,聚氨酯的拉伸强度急剧下降.在耐热性研究方面[8-10],通过聚氨酯耐热老化前后的结构变化分析,研究者发现聚氨酯的热稳定性随老化时间的延长而逐渐降低,而且热氧降解产物主要是醇(多为乙醇)、羧酸和酯.上述研究结果分别考虑了耐介质或耐热老化前后聚氨酯的物理或化学变化,而两者之间的关联作用对聚氨酯性能的共同影响还值得进一步研究.

基于航空环境工况特点,本文开展红油宽温域(-55~100 ℃)老化前后聚氨酯U001 溶胀特性和综合力学性能的试验研究,分析不同老化温度和时间下聚氨酯U001的质量变化率、拉伸强度、应力-应变特性、压缩永久变形和硬度等的变化规律,并且进一步结合红外光谱,从微观角度探究聚氨酯U001 分子链和官能团的演化情况,揭示宽温域下聚氨酯U001的红油老化机理,为聚氨酯应用于航空领域提供指导.

1 试件制备及实验方法

1.1 聚氨酯试件的制备

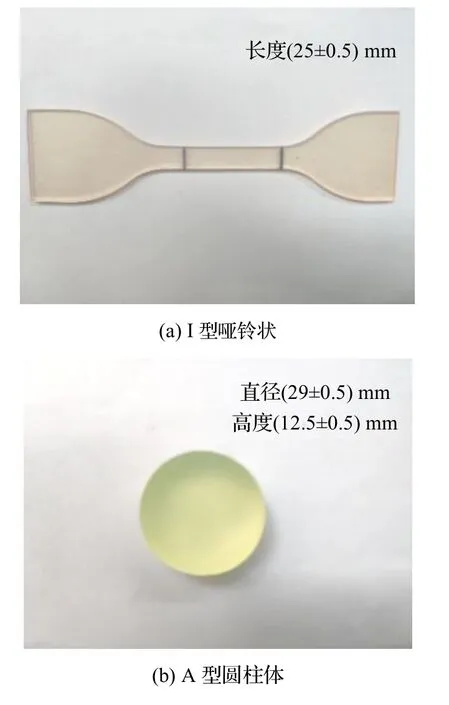

试验材料选择聚氨酯U001,由西北橡胶研究设计院有限公司提供.聚氨酯U001为浇铸型聚氨酯,具有耐低温、耐磨减震、强度高等特点,常用于航空领域液压系统密封件等.聚氨酯U001 试件尺寸为100 mm×100 mm×2 mm,用于质量和硬度测量.力学试验中的聚氨酯U001 试样如图1 所示.按GB/T 528-2009[11]、GB/T 7759.1-2015[12]和GB/T 7759.2-2014[13]要求,拉伸试验中的聚氨酯U001 试件为Ⅰ型哑铃状,压缩永久变形试验中的聚氨酯U001 试件采用A 型圆柱体.

图1 力学试验所用试样

1.2 老化试验参数及操作流程

为了使老化试验具备规范性和准确性,按照GB/T 1690-2010[14]开展聚氨酯U001 耐油介质试验.老化介质选取15号航空液压油(红油).15 号航空液压油具有较好的纯净度、低温流动性和抗氧化性,主要应用于飞机起落架、减速板等航空领域的液压设备.

试件在自由状态下悬挂于盛有15 号航空液压油的烧杯中,将烧杯放入老化箱并设定老化温度,换气频率设置为8 min·次-1.在老化达到规定时间后,将试件取出,并用汽油及无水乙醇清洗,按照国标规定在标准环境条件下(室温(23±2)℃,湿度50%±10%)放置30 min,用滤纸拭干并装袋备用(含干燥剂).

按照GB/T 2941-2006[15]和应用环境工况,在-55~100 ℃范围内选用7个老化温度,各老化温度下在1~35 d范围内选用7个老化时间,开展聚氨酯U001 红油老化试验.选取橡胶豆压缩率为10%和15%的限制变形器.

1.3 测试方法及设备

采用瑞士进口的Mettler Toledo ME104 电子分析天平在标准室温下对聚氨酯U001的质量进行测试,精度为±0.1 mg.

按照GB/T 528-2009[11]对杠铃状试件开展聚氨酯U001 拉伸性能测试,拉伸试验机的拉伸速度选为500 mm·min-1,测量聚氨酯U001的拉伸强度(ITS)和拉断伸长率(Eb),具体计算公式为:

式中:Fm为拉伸时的最大力;W为裁刀宽度;t为试件厚度;Lb为试件断裂时长度;Lo为试件初始长度.

根据 GB/T 7759.1-2015[12]和 GB/T 7759.2-2014[13],将A 型圆柱体聚氨酯U001 试件压缩至限制器对应高度,并在卸载后,测量试件恢复后的高度,得到聚氨酯U001 试件的压缩永久变形C,计算公式为:

式中:ho为试件初始高度;hl为试件卸载后高度;hs为限制器对应高度.

聚氨酯U001 老化前后化学分子结构采用美国赛默飞世尔科技6700 傅里叶变换全反射红外光谱仪(ATR-FTIR)测试分析,扫描范围为400~4 000 cm-1,分辨率为1.5 cm-1.

2 试验结果分析

2.1 质量变化率

不同老化温度和时间下聚氨酯U001的质量变化率如图2 所示.由图2 可以看出,聚氨酯U001的质量变化率随老化温度升高而不断增加.在一定的老化时间下,以老化35 d为例,聚氨酯U001的质量变化率由老化温度-55 ℃时的1.73%增至老化温度100 ℃时的12.88%,其产生原因与红油浸泡老化时油分子逐渐侵入聚氨酯内部有关.随着老化温度的增加,油分子运动更加活跃,侵入橡胶内部的能力也增强,聚氨酯发生内部溶胀[16].

图2 聚氨酯U001 质量变化率时变曲线

当老化温度为-40 ℃和-55 ℃时,聚氨酯U001的质量变化率随老化时间变化较小,最大变化幅度仅0.68%;而当老化温度增至-25 ℃和23℃时,聚氨酯U001 质量变化率随老化时间增长明显,最高可达5%,但变化梯度逐渐减小;当老化温度≥55 ℃时,聚氨酯U001的质量变化率增幅更为平缓.究其原因,聚氨酯的吸油速率随着老化温度增加而逐渐加快,使得聚氨酯网状结构被破坏,网格间隙增大.在红油老化过程中,聚氨酯内部溶胀的同时,伴随着分子链的断裂破坏.随着老化过程的进行,油分子的侵入作用逐渐与分子链的断裂破坏趋近于平衡,因此,聚氨酯U001的质量变化率随老化时间的延长而逐渐平稳.

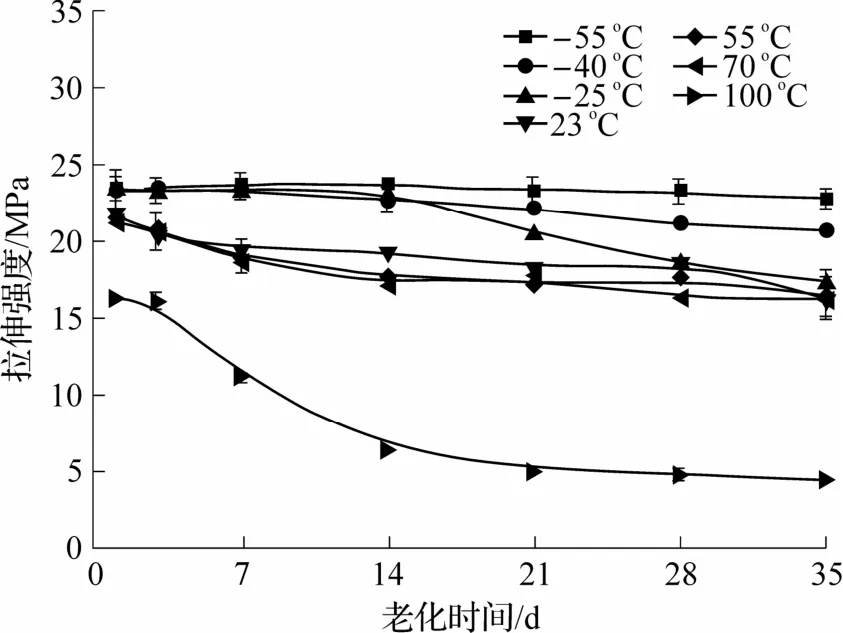

2.2 拉伸强度

聚氨酯U001 老化前后拉伸强度的时变曲线如图3 所示.由图可见,随着老化温度的升高和老化时间的延长,聚氨酯U001的拉伸强度均呈下降趋势.以老化时间35 d为例,聚氨酯U001的拉伸强度由-55 ℃时的22.78 MPa 降至100 ℃时的4.54 MPa.对于同个老化温度来说,零下温度(-55~-25℃)时,聚氨酯U001的拉伸强度在老化14 d之后下降幅度开始增加,在老化14~35 d 内分别下降了0.97、2.21、6.04 MPa.当老化温度在23~70 ℃时,老化1~35 d 内聚氨酯U001的拉伸强度下降速率较均匀,分别下降了5.56、5.08、5.07 MPa.高温100℃老化时,聚氨酯U001的拉伸强度迅速下降,尤其是在老化3~14 d 内变化明显,下降幅度达9.68 MPa.

图3 聚氨酯U001 拉伸强度时变曲线

这是因为高分子聚合物的微观断裂主要由其分子内的化学键、分子间的范德华力和氢键决定[17].在红油的老化过程中,一方面,油介质和热的共同作用使得聚氨酯橡胶内部分子链之间的作用力减弱[18];另一方面,油分子的侵入使得聚氨酯内部原始残余应力逐渐被消除.因此在老化前期,聚氨酯U001的拉伸强度下降趋势并不明显.随着老化时间和温度的增加,聚氨酯U001 内分子链断裂的情况逐渐加剧,特别是油温升至100 ℃时,受断裂破坏机制影响,聚氨酯U001 内部缺陷明显增多,应力集中现象逐渐突出,进而导致聚氨酯U001的拉伸强度骤降.

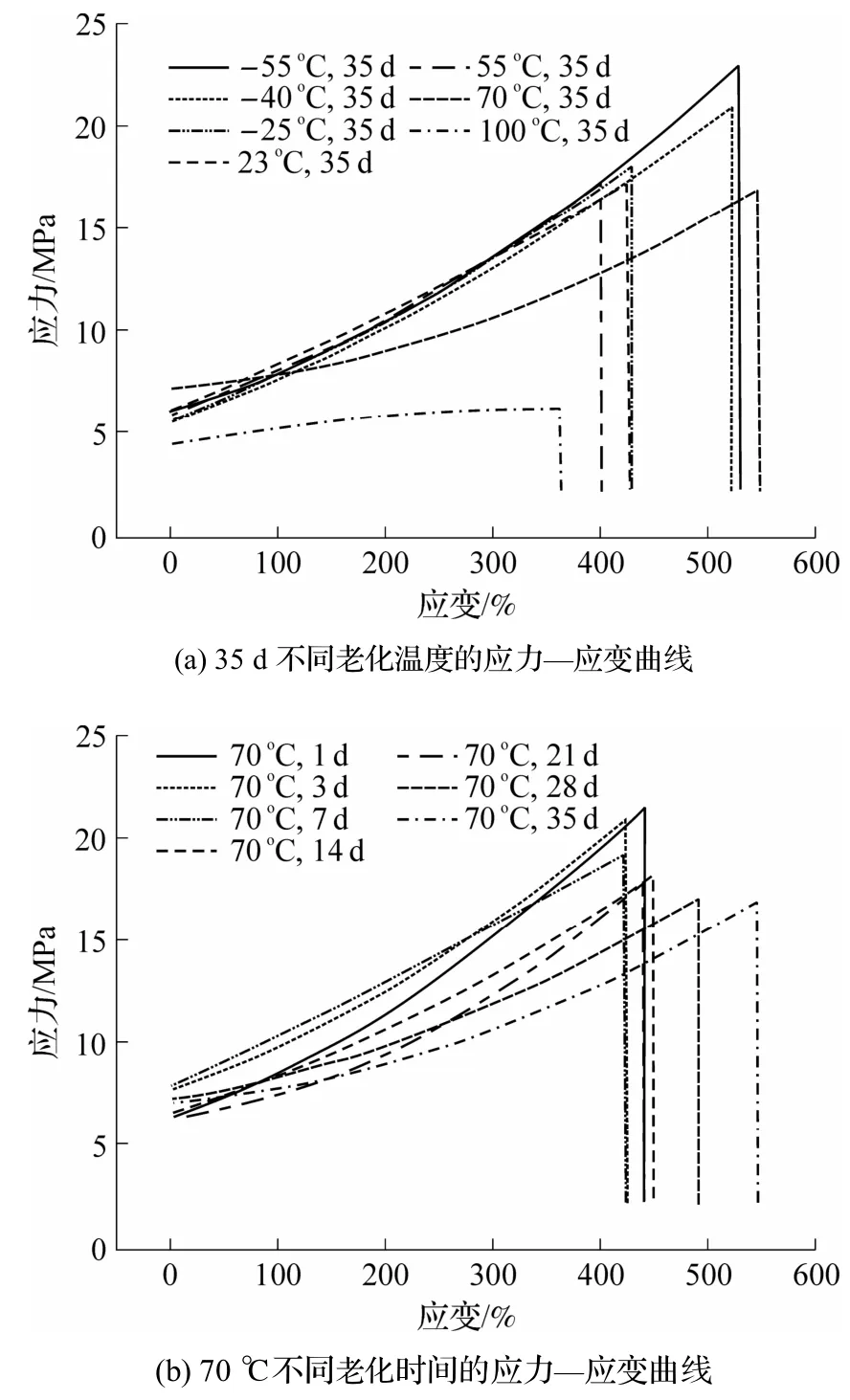

2.3 应力-应变特性

应力—应变曲线反映了材料在外力作用下发生的脆性、塑性、屈服、断裂等过程.依据不同的应力-应变特征,聚合物材料分别呈现硬而脆、硬而韧、硬而强、软而韧以及软而弱5 种力学性能特征[19].

图4为老化35 d 不同温度和70 ℃不同老化时间下聚氨酯U001的应力—应变曲线.由图4(a)可以看出,当老化温度小于70 ℃时,不同温度下各应力—应变曲线斜率基本一致,但随着温度的升高,聚氨酯U001 拉伸断裂应力及应变逐渐减小,由老化温度-55 ℃时的应力22.73 MPa、应变528.74%降至老化温度55 ℃时的应力16.46 MPa、应变400.63%,此时聚氨酯U001 符合硬而强的特征.当老化温度为70 ℃时,聚氨酯U001 拉伸断裂应力下降,而应变增加.聚氨酯U001 拉伸断裂应力和应变在老化温度为100 ℃时均为最小,而且应力—应变曲线斜率远小于其他老化温度下的曲线斜率,此时U001 表现出软而韧的特征.

图4 聚氨酯U001 老化应力—应变曲线

由图4(b)可以看出,在一定老化温度(70 ℃)下,聚氨酯U001 拉伸断裂应力随老化时间的增加而不断减小.拉伸断裂应变先随老化时间增加而减小,之后在老化时间≥7 d 后转而增加.在老化温度70℃、老化35 d 时,聚氨酯U001 拉伸断裂应力为16.15 MPa,应变为547.30%,此时应力—应变曲线斜率最小,聚氨酯U001 也趋向于软而韧的特征.

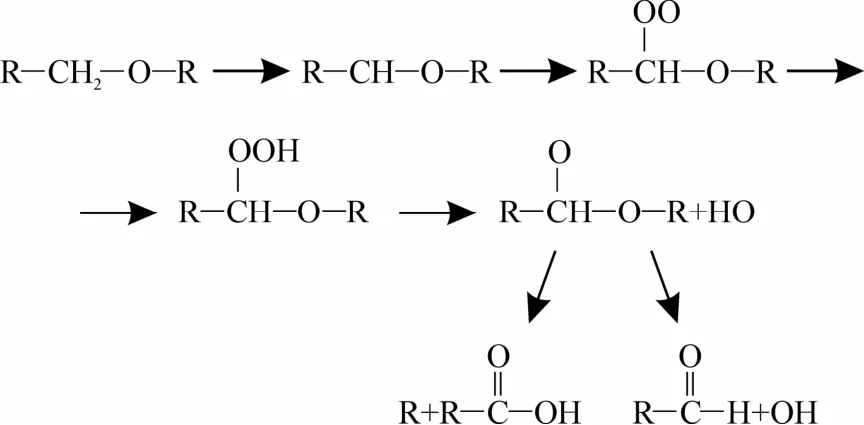

出现上述变化的主要原因是受热、氧联合作用,聚氨酯U001 红油老化过程中出现降解和氧化反应.由于靠近醚键的碳原子极易形成氢过氧化物而导致氧化,聚氨酯的耐热氧老化性能较差,其热氧降解过程通过自由基反应进行.醚键的α 碳上激发出一个H 原子后生成的仲碳自由基,与氧形成氢过氧化物,之后分解成羟基自由基、烷基自由基和烷氧基自由基(图5).所以,当老化温度小于70 ℃时,随着老化温度的延长,油分子不断侵入聚氨酯内部,应力-应变性能主要受到老化温度的影响而不断下降.当老化温度为70 ℃时,油分子更加活跃,侵入聚氨酯的速率加快,同时聚氨酯内部介质析出速率也加快,使得聚氨酯硬度下降而韧性上升.但当老化温度为100 ℃时,聚氨酯分子链分解过多,橡胶内部缺陷加剧,拉伸时容易出现应力集中现象,拉伸断裂应力值迅速下降.

图5 聚氨酯老化降解过程[5]

2.4 压缩永久变形特性

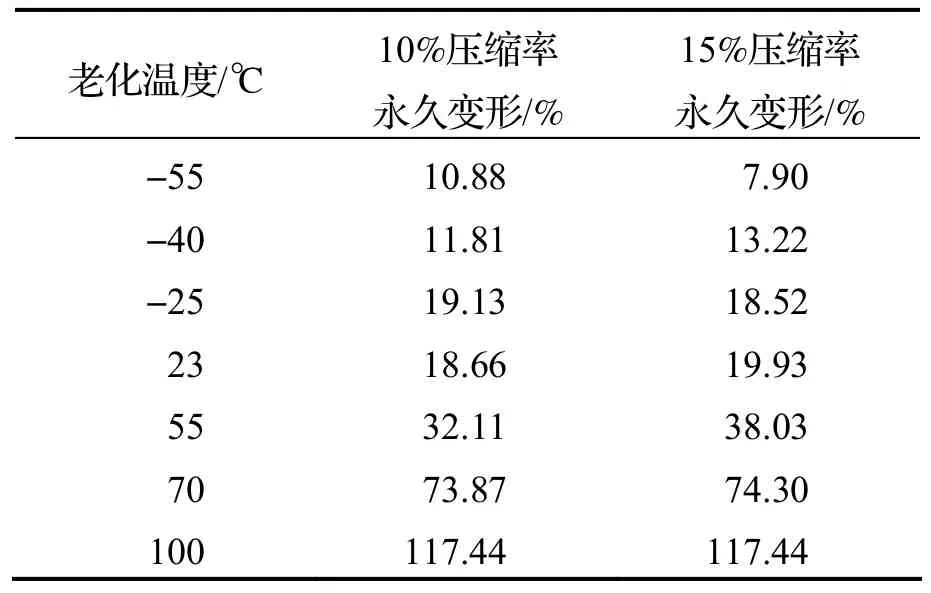

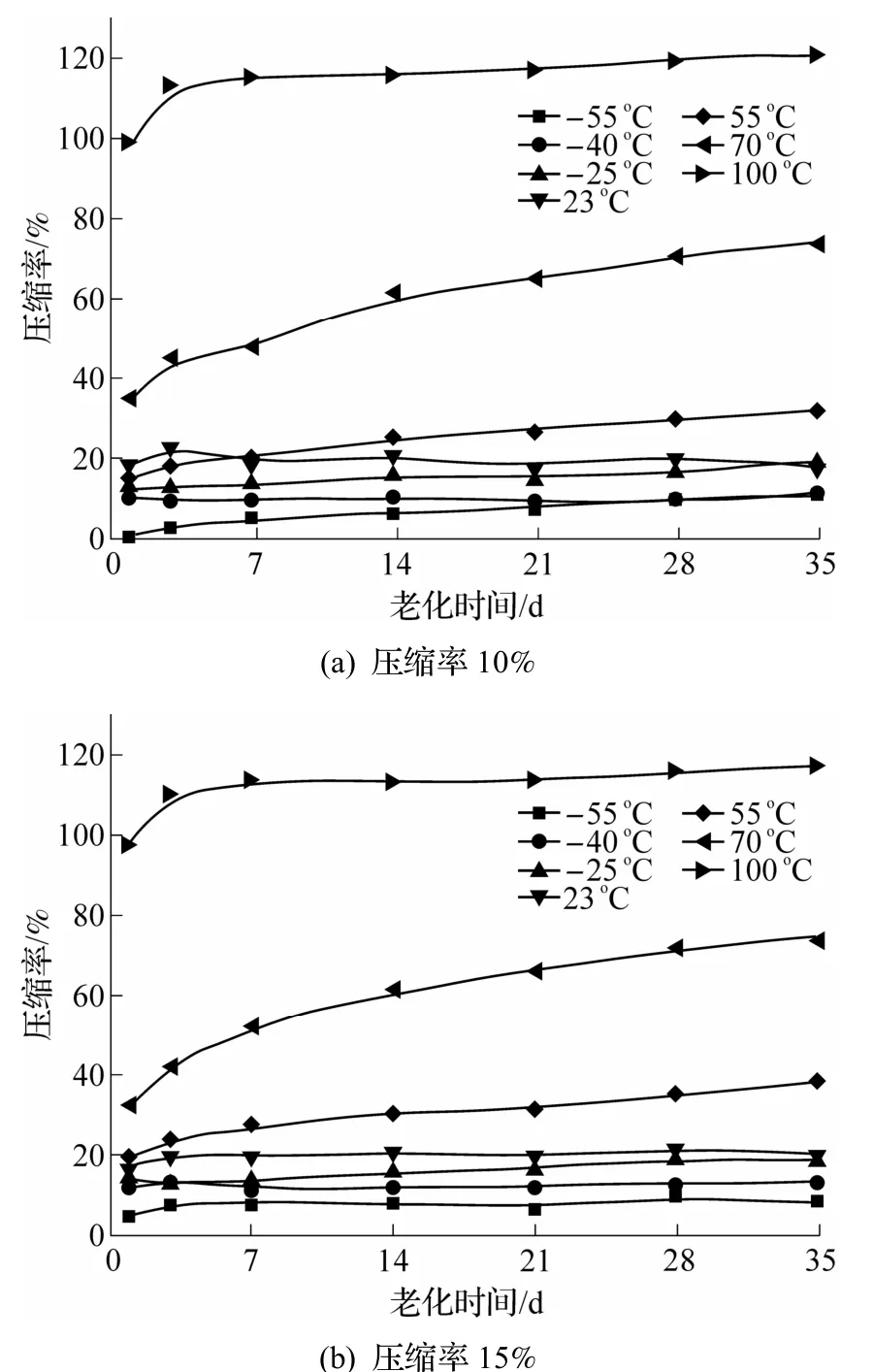

图6为2 种压缩率不同老化温度和时间下的聚氨酯U001 压缩永久变形的变化曲线.以老化35 d为例,聚氨酯U001 压缩永久变形变化具体数值见表1 所示.

表1 老化35 d 不同温度下聚氨酯U001 压缩永久变形

图6 聚氨酯U001 压缩永久变形时变曲线

由图6 可以看出,2 种压缩率(10%和15%)下聚氨酯U001 压缩永久变形随老化温度和时间变化的规律基本相同,而且老化温度越高,聚氨酯U001压缩永久变化率增长幅度越大.结合表1 可知,老化35 d时,当温度小于等于常温23℃时,红油老化对聚氨酯U001的压缩永久变形率的影响相对较小,均小于20%;而当温度大于常温23℃时,聚氨酯U001 压缩永久变化率随老化温度增加而迅速增加,在老化温度100 ℃时增至117.44%.在同一老化温度下,聚氨酯U001 压缩永久变化率随老化时间的延长总体上呈增加趋势.以压缩率15%为例,老化1~35 d的压缩永久变化率在老化温度小于等于常温时,最大变化率仅在5%左右,在老化温度55 ℃和70 ℃时分别变化近20%和42%,但在老化温度为100 ℃时,压缩永久变形率变化仅19.35%.

这是因为在压缩状态和应力影响下,聚氨酯内部分子自由基的重组和热氧化产物的形成明显受限.另外,受红油及氧化等作用,聚氨酯内部介质分子链和氢键断裂,抗氧化性能下降,且抵抗压缩永久变形的能力降低,使得橡胶难以恢复原始状态.当老化温度小于55 ℃时,分子运动较慢且活性较低,导致氧化速度较慢,对聚氨酯压缩永久变形率的影响较小.随着老化温度增至55 ℃和70 ℃时,聚氨酯内部分子活性增大,分子键断裂加剧,聚氨酯压缩永久变形率增加.当老化温度为100 ℃时,因压缩永久变形率在老化3 d 时已接近最大值,其变化梯度转而变小.

2.5 硬度

硬度能够反映材料抵抗硬度计探头压入的性能.图7为不同老化温度下聚氨酯U001 邵尔A 硬度变化率时变曲线.由图7 可以看出,在同一老化温度下,当老化温度≤70℃、老化1~35 d 时,聚氨酯U001的硬度变化率最大变化仅为0.79%;当老化温度为100 ℃、老化1~21 d 时,聚氨酯U001的硬度变化率仅降低了0.12%,而在21~35 d 时,急速下降了4.54%.在老化时间为35 d 下,老化温度为-55 ℃和-40 ℃时,聚氨酯U001 硬度变化率较老化前略有下降,最大下降率为0.60%;老化温度23~70 ℃时,聚氨酯U001 老化后的硬度变化率最高上升2.10%,且在该范围内温度越高,U001 红油 老化的硬度变化率越大.

图7 聚氨酯U001 邵尔A 硬度变化率时变曲线

主要原因是零下温度老化时,因为材料的分子链交联作用加剧,聚氨酯的硬度变化率随着老化温度的升高而增大.而在常温和高温老化时,一方面由于分子链交联作用致使材料更为紧密,另一方面由于U001 耐热性能差,随红油老化过程中油分子的逐渐侵入,聚氨酯橡胶分子链间距和活动范围增大、体积膨胀,在两者共同作用下,聚氨酯硬度变化率并无明显变化规律.当油温大于100℃时,聚氨酯硬度变化率下降明显,这是因为受高温和氧化作用,聚氨酯内部分子交联密度变小,油分子侵入作用增大,导致橡胶硬度下降速度加快.

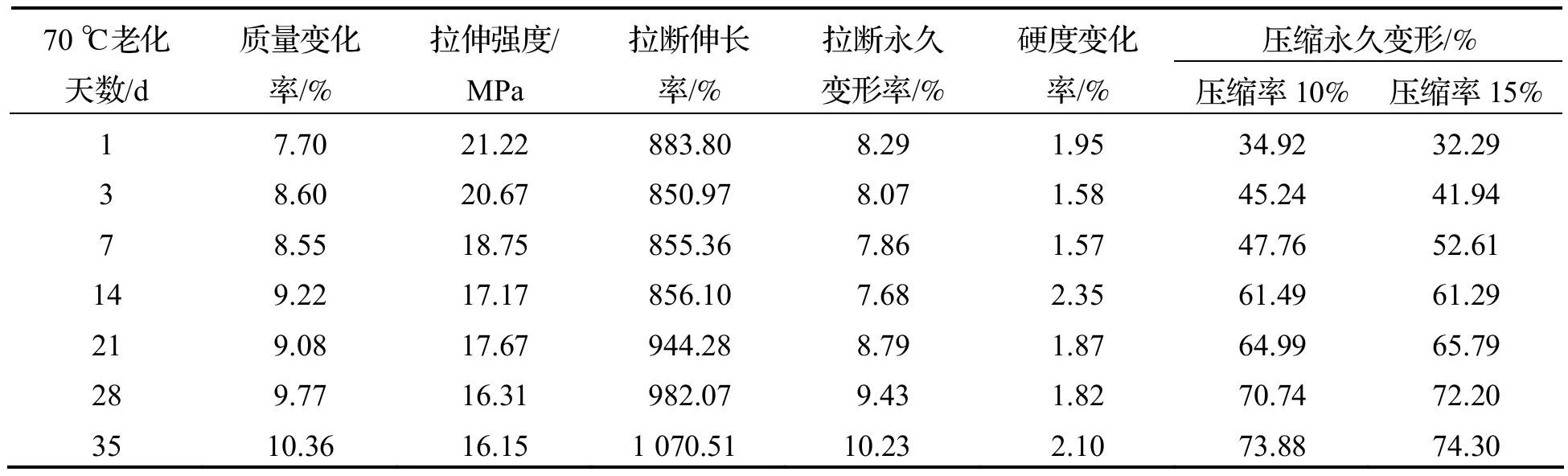

选取老化温度为70 ℃,聚氨酯U001 综合力学性能数据,由表2 可以看出,当老化温度为70 ℃时,老化1~35 d 内,聚氨酯U001的质量变化率、拉伸强度、拉断伸长率以及拉断永久变形率的变化幅度均在7%~35%之内,而压缩永久变形率增幅超过100%,即聚氨酯U001 压缩永久变形性能受老化影响严重.在老化温度为70 ℃、压缩率分别为10%和15%时,聚氨酯U001 老化7 d 左右时的压缩永久变形率分别达到了47.76%和52.61%.根据GB/T 20028-2005[20]中的失效临界值—-变化率50%,此时聚氨酯U001的压缩永久变形已临近失效.由此可见,聚氨酯U001 在70 ℃红油环境下仅能短时间工作.

表2 70 ℃老化不同时间的聚氨酯U001 力学性能数据

2.6 红外光谱分析

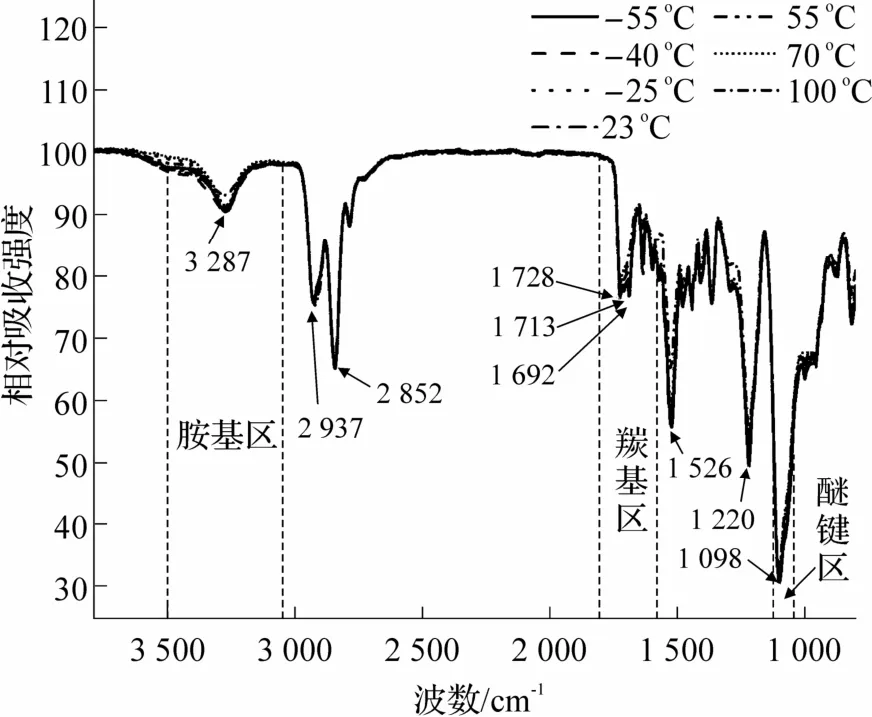

红外光谱图是解释聚氨酯氢键化特征、体现官能团的键力常数改变的基础.图8为老化35 d、不同老化温度下聚氨酯U001 红外光谱图.结合聚氨酯内部存在的官能团类型,胺基区(波数为3 100~ 3500 cm-1)、羰基区(波数为1 600~1 800 cm-1)和醚键区(波数为1 000~1 100 cm-1)是氢键化研究最感兴趣的谱区[21].

图8 老化35 d 时,不同温度下聚氨酯U001 傅里叶 变换衰减全反射红外光谱

在胺基区,波数3 287 cm-1附近是与氨酯C=O氢键化的NH,老化温度为-40 ℃、-55 ℃和55 ℃时,氢键数量居前三,而老化温度为70 ℃和100 ℃时的氢键数量明显比其他温度少,在宏观上表现出老化温度70 ℃和100 ℃时聚氨酯的拉伸强度和抗压缩永久变形性能较差.在羰基区,波数1 728 cm-1处峰为游离的C=O,波数1 713 cm-1处峰为不完整氢键化的C=O,波数1 692 cm-1处峰为氨酯之间氢键化的C=O[22].可以看出,老化温度从-55 ℃增至100 ℃时,氢键数量逐渐降低,特别是老化温度100 ℃时,不完整氢键化的C=O 和氨酯之间氢键化的C=O 直接未出现;老化温度70 ℃时,无氨酯之间氢键化的C=O.这也是在老化温度70 ℃和100 ℃时,聚氨酯宏观力学性能表现较差及更差的主要原因.在醚键区,醚键的伸缩振动是位于1 098 cm-1处的强吸收谱带.老化温度越高,其对应数值和氢键数量越小,聚氨酯力学性能宏观表现越差,这也同样表征了老化温度对聚氨酯材料性能影响的显著性[23].总体而言,随着老化温度从-55 ℃升高至100 ℃,聚氨酯内部氢键数量越来越少.老化温度为100 ℃时,3个光谱区氢键数量达到最小值,与之对应的聚氨酯硬度、拉伸强度和压缩永久变形性能也最差.因此,老化温度是影响聚氨酯材料力学性能的主要因素之一.

图9 是老化温度70 ℃、不同老化时间下的聚氨酯U001 红外光谱图.可以看出,在同一老化温度(70 ℃)下,老化7 d 时的胺基区峰值最大,对应的氢键也越多,老化1 d、14 d 和28 d 时,胺基区峰值基本重合,氢键数量基本相等,而老化35 d 时的胺基区峰值最小,氢键数量也最少.对于羰基区来说,羰基区峰值和氢键数量均随老化时间的增加而逐渐减小.对于醚键区来说,老化时间1 d时的氢键数量最多,其次是7 d,最少是28 d.总体而言,聚氨酯3个光谱区内的氢键数量随老化时间延长而减少,宏观上表现为拉伸强度、硬度和压缩永久变形性能等力学性能变差.所以,老化时间也是影响聚氨酯力学性能变化的因素之一.在航空领域使用时,聚氨酯材料应避免其接触过高温度,并需及时更换材料,以保证聚氨酯材料性能和使用寿命.

图9 70 ℃老化不同时间下,聚氨酯U001 傅里叶 变换衰减全反射红外光谱

3 结论

本文针对聚氨酯U001 材料红油宽温域老化特性开展研究,分析不同老化温度和时间下聚氨酯U001 老化前后质量变化率、拉伸强度、应力-应变特性、压缩永久变形等力学性能,并从红外光谱图中聚氨酯官能团的变化探究聚氨酯U001 老化失效机理.

(1)聚氨酯U001 老化后发生溶胀现象,质量变化率随老化时间的延长以及老化温度的升高而逐渐增加,聚氨酯硬度变化率在老化温度为100 ℃、21~35 d 时出现骤降.

(2)受热、氧共同作用,聚氨酯U001 经红油老化后的拉伸性能及压缩永久变形性能均随老化时间和温度的增加而不断变差,内部氢键数量逐渐减小,聚氨酯由“硬而强”转为“软而韧”.

(3)建议聚氨酯U001 在温度≤55 ℃时可长期使用,在使用温度为70 ℃时仅可短时间使用,在100 ℃及以上温度时禁止使用.