固体制剂连续生产时限清洁验证

2021-11-18赵艳红

摘要:清洁验证是基于对产品质量和对患者的影响的风险分析,如何做好共线产品的清洁验证尤为重要,而在我们是实际生产中,不可能每批进行大清洁,故需要对其连续生产的时限进行清洁验证。现以固体制剂为例,阐述连续生产时限清洁验证,需要进行哪些工作。

关键词:大清洁;小清洁;连续生产时限;活性成分;微生物;清洁剂;消毒剂

1 清洁验证的风险评估

O:发生的可能性(1代表最低,5代表最高) D:发现的及时性(1代表立即发现,5代表无法发现)

S:严重程度(1代表最低,5代表最高) RPN:O×D×S(低风险:1-8;中等风险:9-36;高风险:37- 125)

2 先决条件确认

(1)验证实施人员已经培训

(2)验证所需文件为现行版确认

(3)用于完成清洁验证的分析方法及取样方法的已经进行了确认

(4)清洁验证用分析仪器确认均经过确认且在有效期内。

3 待验证设备确认

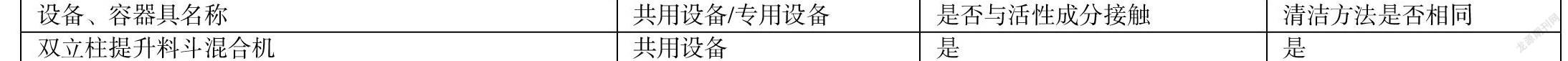

3.1 待验证的设备、容器具确认

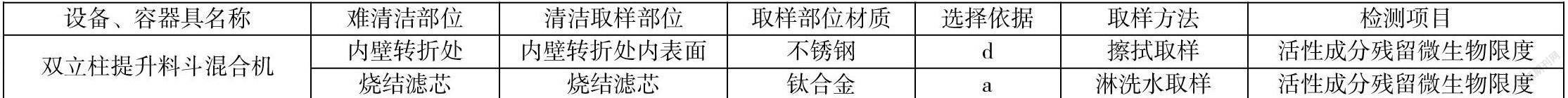

3.2 待验证设备难清洁部位确认

3.2.1 取样部位选择最难清洁部位,最难清洁部位的选择按以下原则:

a表面不规则、不平整;b表面材质相对不光滑;c空間受限,清洁难以触及;d清洁剂最难接触到;

3.2.2 待验证设备、容器具取样部位确认

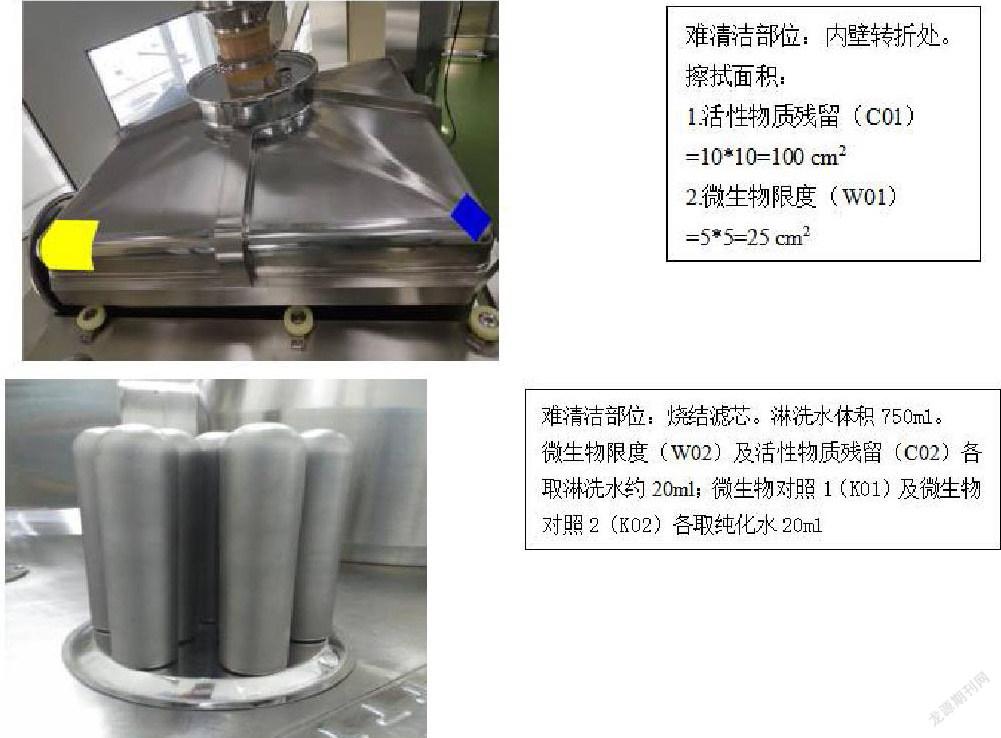

3.3 设备难清洁部位照片

4、可接受标准

4.1 目视可接受标准:

(1)小清洁标准:设备外表面洁净、无粉尘,内表面目视无明显物料堆积。

(2)大清洁标准:设备、容器具表面洁净、无可见残留。

4.2 擦拭取样:

(1)活性成分残留限度:1.45μg/cm

(2)微生物限度可接受标准:需氧菌、霉菌和酵母菌总数不超过2cfu/cm2。

4.3 淋洗水取样:

(1)活性成分残留限度计算:计算公式:SAL=1.45×被淋洗设备部件面积/淋洗用体积

A.双立柱提升料斗混合机烧结滤芯淋洗法残留限度计算:在最后一次清洁结束后,将1支滤芯放在不锈钢桶内,用750ml纯化水淋洗,取淋洗水约20ml;1.45×565.2/750=1.09μg/ml。

(2)淋洗水微生物限度:需氧菌总数不得超过100cfu/ml。

5 验证实施

5.1 清洁过程确认

(1)对连续三个生产周期的清洁过程进行确认。

(2)操作间内全部设备生产结束后50小时后进行清洁操作。

(3)设备清洁方法:

活性成分片生产线上的各设备连续生产同一品种6天(6天内连续生产不超过24批),批次间按各设备清洁SOP中的小清洁方法进行小清洁,在连续生产6天结束或连续生产24批产品结束(以先到为准),存放50小时后按清洁SOP规定的大清洁方法进行清洁,干燥后按SOP进行消毒。

(4)清洁用溶剂:

清洁剂:饮用水、纯化水

消毒剂:75%乙醇溶液擦拭(内表面)

(5)清洁记录:填写岗位设备、容器具清洁消毒记录,大清洁后填写请验单

5.2 清洁效果确认

(1)批间小清洁效果确认

①表面目视检查:设备清洁结束后,进行目视检查。填写批间小清洁目视检查记录。

(2)大清洁效果确认

①表面目视检查:设备清洁干燥、消毒结束后,进行目视检查。

②擦拭取样原则:活性成分残留与微生物限度取样不可以在同一部位重复擦拭。

③活性成分残留棉签擦拭法取样:设备干燥结束,表面目视检查合格后,用棉签在取样位置按取样要求擦拭,活性成分残留取样面积10cm*10cm,若受取样位置面积所限无法按照上述要求取样,则在取样记录中记录取样面积。

④活性成分残留淋洗水法取样:按照取样部位淋洗水体积要求进行淋洗,使用量筒量取淋洗水约20ml倒入锥形瓶中。

⑤活性成分残留淋洗水法取样:使用量筒量取淋洗水约20ml倒入锥形瓶中,淋洗体积见4.3.1。

⑥微生物限度棉签擦拭法取样:用灭菌棉签在取样位置按取样要求擦拭,微生物限度取样面积5cm*5cm,若受取样位置面积所限无法按照上述要求取样,则在取样记录中记录取样面积。

⑦微生物限度淋洗水法空白对照取样:取用来清洁的用水点的纯化水约20ml为空白对照。

微生物限度淋洗水法空白对照取样:取一洁净不锈钢桶,使用前用纯化水润洗一遍倒出清洗水,向不锈钢桶内放入约750ml纯化水,再将桶内纯化水倒入灭菌锥形瓶中约20ml。

微生物限度淋洗水法取样:滤芯干燥后,将取完对照样品的不锈钢桶内放入滤芯,用约750ml纯化水淋洗,取出滤芯,再将桶内纯化水倒入灭菌锥形瓶中约20ml。

(3)取样工具:分别描述活性成分残留、微生物限度取样用工具。

(4)注意事项:微生物限度与活性成分残留取样擦拭位置不得重叠。

(5)样品编号原则:B3(代表厂房)+生产线编号-(验证次数)–C(活性成分残留)/ W(微生物限度)/K(对照)+两位流水号

①样品编号表

②取样记录:填写大清洁取样记录

③检测方法:按经验证的方法进行检测。

④检测报告:填写微生物限度检测结果报告及活性物质残留检测结果报告。

6、偏差管理:

验证过程中发生的偏差按照《偏差处理管理规程》执行。将验证过程中发生的所有偏差进行汇总形成偏差清单,并注明解决日期。

7、变更控制:

验证过程中发生的变更按照《变更管理规程》执行。将验证过程中发生的所有变更进行汇总形成变更控制清单。

结束语:

通过连续生产时限清洁验证,确定了在连续固定时间内生产某一产品的批次,确定了生产结束待清洁时限,确定了小清洁及大清洁的方法、标准。

参考文献:

[1]朱碧瑜.固体制剂生产设备的清洗验证[J].中药材,2001(1):55-56.

作者简介:赵艳红(1975—),女,汉族,辽宁沈阳人,本科,药企生产负责人,远大生命科学(辽宁)有限公司,主要研究方向为产品工艺、产品生产过程管控、产品质量标准。