某低品位钒钛磁铁矿石闭路辊压及预选流程考察

2021-11-18薛忠言

薛忠言

(重钢西昌矿业有限公司)

三段一闭路破碎、高压辊磨闭路湿式筛分(最终产品粒度为-5 mm或-3 mm)、磁选预选工艺是处理低品位磁性矿石的公认高效工艺,得到了广泛的应用[1-16]。

某200万t/a低品位钒钛磁铁矿石综合利用项目采用三段一闭路破碎、高压辊磨闭路湿式筛分(最终产品粒度为-5 mm)、磁选预选抛尾、粗精矿(约70万t/a)磨选、预选尾矿分级脱水工艺,粗尾砂作为建筑砂石料,细尾砂浓缩后排入尾矿库。该项目实现了低品位钒钛磁铁矿石的高效回收利用。

为掌握该低品位矿石品位变化对选矿指标的影响,合理、高效开发利用该低品位钒钛磁铁矿石资源,公司组织开展了抛尾工艺流程考察,查清入选矿石TFe品位降低至15%以下时,回收矿石的品位、产率、回收率的变化情况,以及流程中存在的问题,为进一步提高钒钛资源利用水平打下基础,为指导采选生产提供依据。

1 取样点及方法

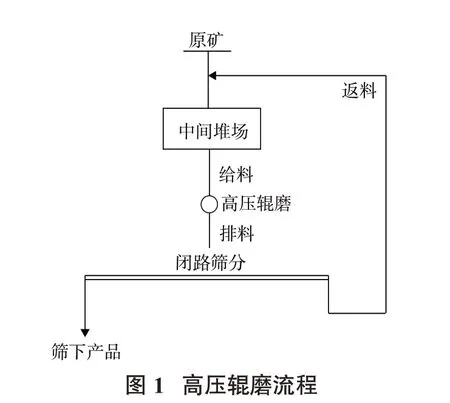

本次工艺流程考查包括高压辊磨闭路筛分系统和磁选预选系统。高压辊磨闭路筛分系统取样点为12#皮带(返料皮带)、13#皮带(给料皮带)和15#皮带(排料皮带),磁选系统2台磁选机分别单独取样,取样点为磁选机给料、精矿和尾矿。取样点见图1、图2。

2 流程考察

2.1 高压辊磨闭路系统

2.1.1 处理量

在保持高压辊磨闭路筛分系统正常运行2 h以上后开始从12#、13#和15#皮带取样,同时记录高压辊磨相关运行参数。

考查表明:给料粒度由-30 mm降至-20 mm,有效台时(通过量-返回量)由237.62 t提高至269.35 t,提高13.35%,说明降低高压辊磨给矿粒度可有效提高系统台时处理量;在给料粒度-20 mm情况下,GM150/80型高压辊磨机平均通过量612.77 t/h、有效台时为269.35 t/h,循环负荷高达127%。

2.1.2 筛分效率

高压辊磨系统给料、排料和返料筛分结果见表1。

?

由表1可以看出,按-5 mm计的LF3060D-W型振动筛平均筛分效率92.36%,生产状况正常,但具备进一步挖潜的可能;给料-5 mm含量平均7.25%,排料-5 mm含量40.48%,仅提高33.23个百分点,高压辊磨产品细粒级含量偏低限制了系统的产能。造成这种状况的原因:①2台LF3060D-W型振动筛给料不均衡,1#振动筛负荷明显较大;②湿式筛分前的造浆效果不好,物料没有充分分散;③筛面喷淋装置设置待完善,消耗水量较大,但效果不理想。

2.2 磁选系统

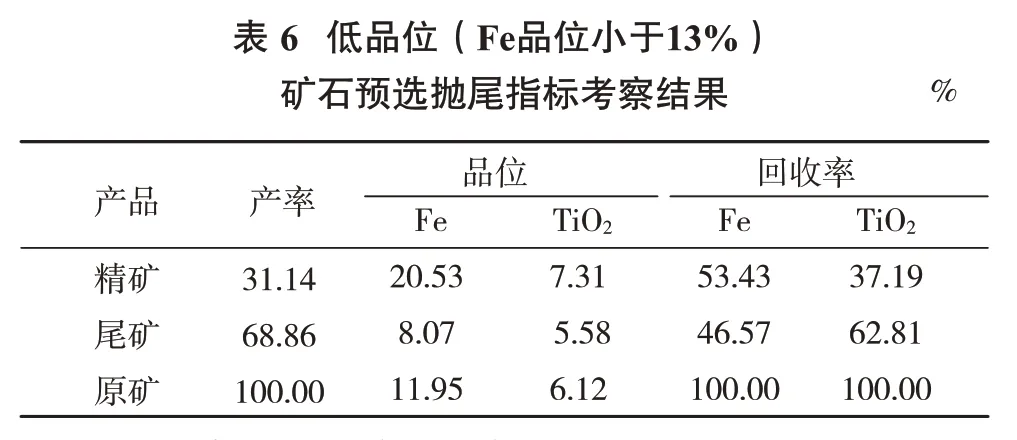

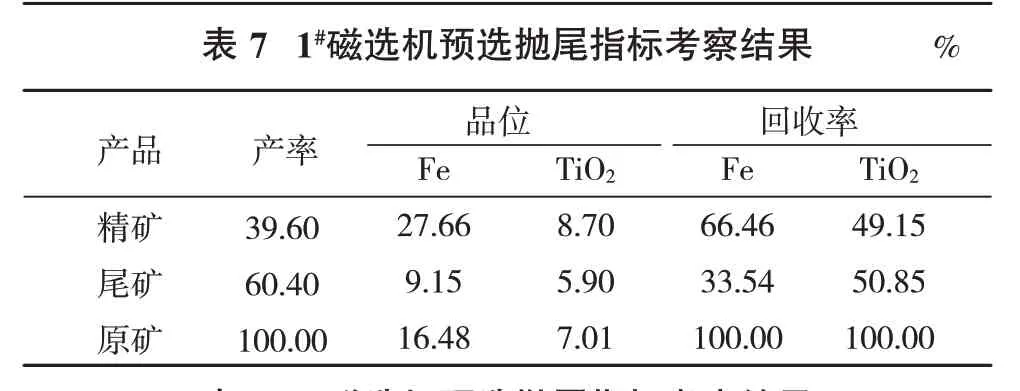

为便于不同供矿品位下的指标对比,考察过程中取消了干式抛尾工序。为了考察的精准性,对2台磁选机分别取样,对比磁选效果,并对1#磁选机产品进行筛析。取样期间供矿品位波动较大,最低Fe品位10.99%、最高Fe品位27.12%;原矿Fe品位越高,TiO2品位也越高,呈正相关性,但Fe品位与TiO2品位的比值、矿石的可选性差异较大。磁选预选抛尾考查结果见表2~表8。

由表2可以看出,当原矿平均Fe品位25.68%时,精矿Fe品位35.75%、回收率83.44%,精矿Fe品位提高10.07个百分点。

?

?

?

?

?

?

?

由表3可以看出,当原矿平均Fe品位19.79%时,精矿Fe品位30.91%、回收率68.73%,精矿Fe品位提高11.12个百分点。

由表4可以看出,当原矿平均Fe品位为17.83%时,精矿Fe品位29.35%、回收率70.23%,精矿Fe品位提高11.52个百分点。

由表5可以看出,当原矿平均Fe品位为14.39%时,精矿Fe品位25.76%、回收率61.23%,精矿Fe品位提高11.37个百分点。

由表6可以看出,当原矿平均Fe品位为11.95%时,精矿Fe品位20.53%、回收率53.43%,精矿Fe品位提高8.58个百分点。

由表7可以看出,1#磁选机原矿平均Fe品位16.48%,精矿Fe品位27.66%、回收率66.46%,精矿Fe品位提高11.18个百分点。

由表8可以看出,2#磁选机原矿平均Fe品位17.11%,精矿Fe品位26.94%、回收率70.60%,精矿Fe品位提高9.83个百分点。

与1#磁选机选别指标相比,2#磁选机在给矿品位略高的情况下,回收率指标略高,但精矿品位略低,说明2#磁选机提品位效果欠理想。

3 结论及建议

(1)高压辊磨机的给料粒度由-30 mm降至-20 mm,通过量可提高13.35%,说明降低高压辊磨给矿粒度可有效提高系统的台时处理量。

(2)经高压辊磨机闭路辊压,不同Fe品位的矿石预选抛尾精矿Fe品位提高8~12个百分点,原矿品位越高预选精矿产率和回收率也越高,尾矿TiO2品位也越高。

(3)在入选粒度-5 mm情况下,要确保预选精矿Fe品位达到25%以上,入选矿石Fe品位应确保不低于14%。

(4)考察期间,1#磁选机和2#磁选机的入选矿石Fe品位平均约17%,尾矿TiO2品位在6%左右,具有很高的回收利用价值,建议开展粗粒磁选尾矿回收钛铁矿试验研究工作,优化完善现有工艺流程,实现低品位钒钛磁铁矿高效利用,提高企业经济效益和社会效益。