UNS NO6625镍-铬-钼-铌合金环链焊接成型技术研究*

2021-11-18胡战明李泽峰李学强

胡战明 李泽峰 李学强

(内蒙古第一机械集团股份有限公司,内蒙古 包头 014030)

1 环链成型工艺技术方案

1.1 环链工艺结构分析

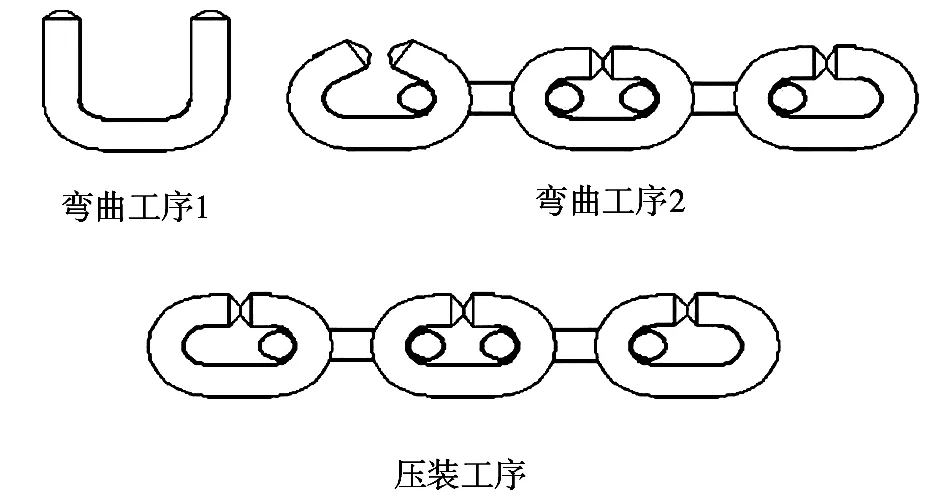

环链采用原材料为耐热耐蚀镍-铬-钼-铌合金钢棒料成形,牌号为ASME-SB446-2级,代号为UNS NO6625。环链节距30 mm,内轮廓10 mm×30mm,在链条两端各连接1个规格为10×40mm的环链,环链弯曲成型工序效果图如图1所示。

图1 环链弯曲成型工序效果图

1.2 环链制作工艺分析

SB-446高镍合金棒材硬度高、冲压弯曲成形工艺性差,若采用普遍生产环链制造工艺的“流水线编链-焊接”(行业里普遍采用的环链制造工艺)对本材质的环链不适用。环链采用SB-446高镍合金,属于非铁磁性材料,无法通过高频感应加热方法加热。另外,链条传递精度不能满足要求,环链节距偏差较大,调试过程中易出现卡链、跳链等诸多问题。采取优化后的“棒材加工-压形-校型-穿链-校正-焊接-热处理-校节距”冷加工工艺方法,不仅提高了单个链环的节距精度,而且通过对装配组焊后链条节距的精准校正,提高了链条整体的精度。

1.3 环链工艺方案

下料-链环冲压成形-氩弧焊接-焊缝打磨-热处理(固溶)-校节距-抛光-探伤-试验-交库。

1.4 环链成形模具方案设计与改进

按常规弯曲工艺设计,分两道工序折弯,其弯曲工序示意图如图2所示。此种工艺易出现环链表面压痕、划伤严重;环链内径尺寸不稳定,尺寸29+0.5无法保证,影响整条环链的尺寸精度。

图2 弯曲工序示意图

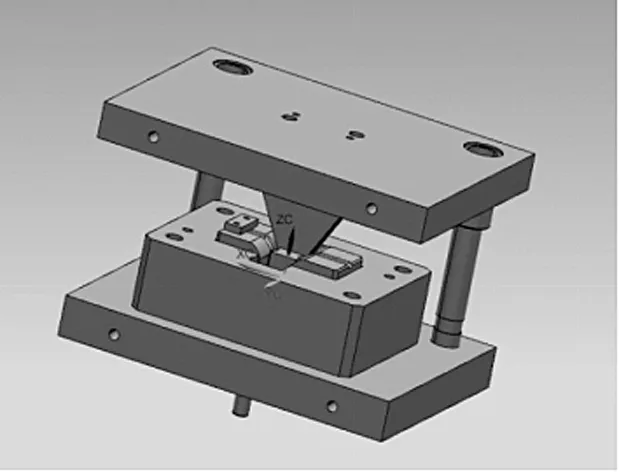

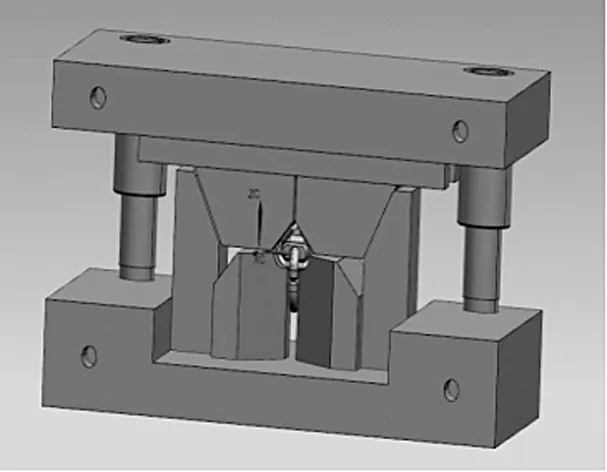

分析其原因为环链材料较硬,弯曲半径较小,且每一个工序需要一次弯曲180°,材料弯曲变形程度大,相应的弯曲力也大,模具对材料较大的挤压力造成了表面受损。其次,环链内径尺寸29+0.5是经过2次弯曲保证的,由于定位误差和弯曲过程中材料流动不均匀,因此造成尺寸29+0.5不稳定,甚至超过许用误差。依据上述分析结果重新制定方案,设计新模具如图3、4所示。

1.5 环链成型过程

棒料通过图3模具成型后,形成环链在通过图4模具将两个环链压装在一起,通过模具整合压紧,环链实现形状统一、焊口均匀,环链编制成型压装效率大大提高。

图3 环链成型模

图4 环链压装模

2 编制环链焊接工艺

2.1 镍-铬-钼-铌合金UNS NO6625焊接性分析

从表1可以看出UNS NO6625镍-铬-钼-铌合金具有单向奥氏体组织,焊接会产生热裂纹。这是由于焊接热输入大,焊接接头易过热而产生粗大柱状组织,而硫、铅、磷易形成低熔点共晶物,被排挤在柱状晶体交遇的中心部位,形成所谓“液态薄膜”,在拉应力的作用下,这些部位就容易形成热裂纹。

表1 UNS NO6625化学成分表

UNS NO6625镍-铬-钼-铌合金焊接时易产生气孔。该种合金焊接熔池金属流动性差,在熔池快速冷却时,镍基合金从高温冷却速度快,气体在熔敷金属中的溶解度也随温度下降而下降,游离出来的气体在流动性差的液态金属中不能在焊接凝固前完全溢出而形成气孔,且气孔的部位往往出现在熔合线附近。

综上分析,UNS NO6625镍-铬-钼-铌合金的焊接性较差,焊接时需采取合理的焊接工艺和相应的工艺措施避免出现热裂纹、气孔等缺陷。

2.2 焊接方法的选用

根据该种材料的焊接性和环链的装配结构及焊后的表面要求,焊接方法最好采用保护效果好的惰性气体,焊接热输入小的钨极氩弧焊。

2.3 焊接材料的选用

根据环链的化学成分、力学性能、使用条件和施焊条件进行综合考虑,宜选用和母材合金系统相同或相近的焊接材料。按照环链焊接工艺规范,选用SFA-5.11(ENiCrMo-3)规格为φ2mm的焊丝。考虑焊材质量的稳定性,选用美国进口焊材。

2.4 焊接工艺参数

环链焊接工艺参数如表2所示。

表2 环链焊接参数表

2.5 焊接工艺要点

针对焊接时易出现的热裂纹、气孔等缺陷,需采取以下工艺措施:焊前清理干净环链和焊丝表面的油污和杂物,最好采用机械清理或化学清理方法;采取较小的热输入规范,如选用较小的焊接电流,一般80~120A,焊接过程中焊枪不做横向摆动,焊枪倾角保持15°~30°之间,最好采用脉冲氩弧焊焊接,层间温度不超过150℃,且单层焊缝厚度尽可能控制到3mm以内,焊缝过厚不利于气孔溢出;选用含铝、钛、铌、锰等合金元素的ENiCrMo-3焊丝,有效降低焊缝金属中氧的含量;焊接时尽量缩短电弧长度,控制在1~1.5mm之间。

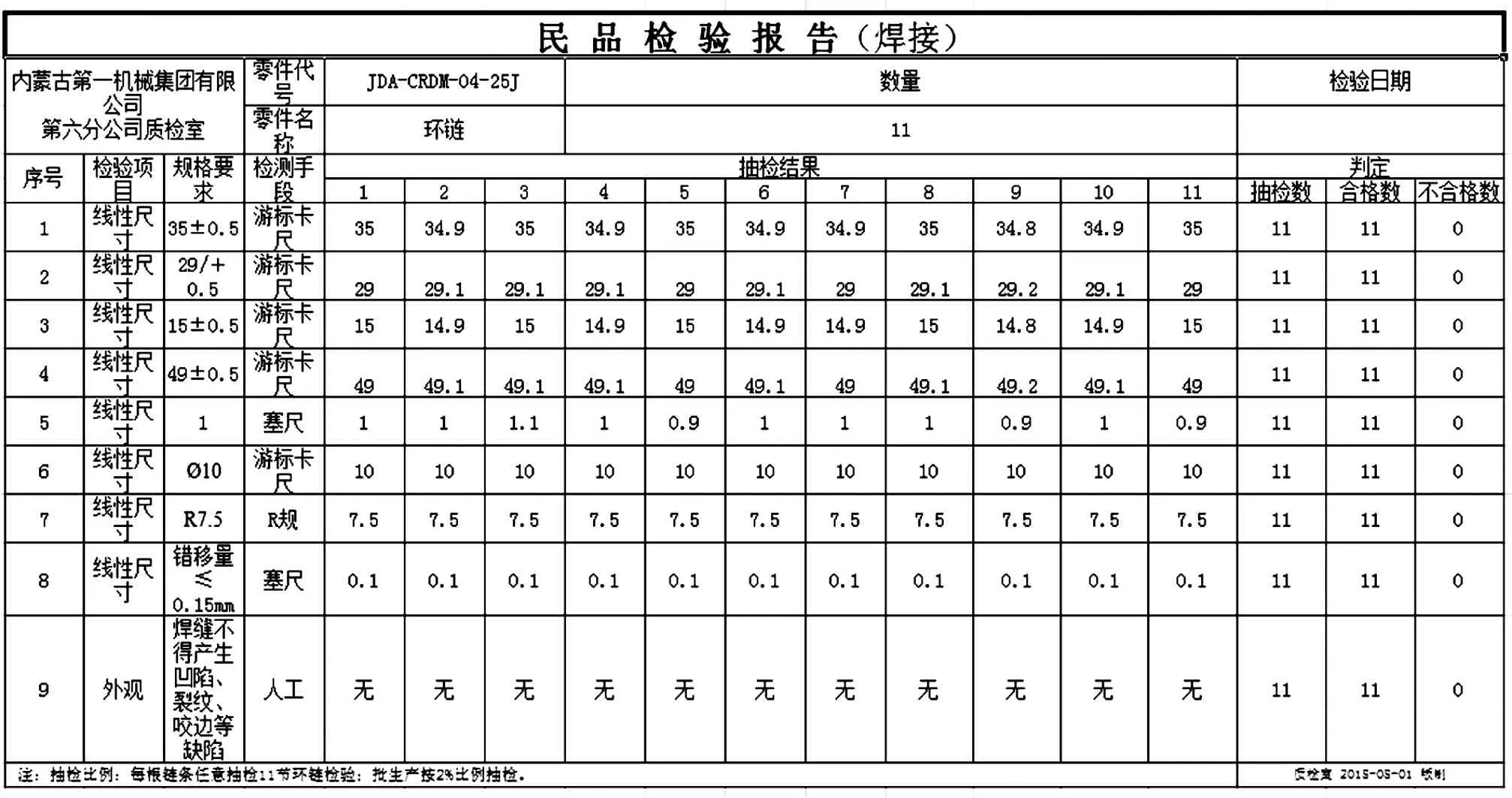

2.6 焊后检测

焊后通过渗透探伤PT检测,焊缝表面没有气孔和裂纹等缺陷,检验报告如表3所示。

表3 焊接检验报告

3 焊后热处理方案及试验结果

按照技术要求,环链焊接后应进行分级加热保温,其固溶处理工艺曲线如图5所示。为保证环链表面质量和性能均一性,选择真空炉进行热处理,冷却方式采取封闭水冷。

图5 固溶处理工艺曲线图

3.1 硬度检验

热处理后,检测硬度为HB229,均满足使用要求。

3.2 质量检验

经冲压控制、焊接、打磨焊缝、抛光等工序后,焊接区域无夹杂、焊瘤、毛刺,环链表面圆弧过渡部位无明显挤压凹痕。焊缝无气孔、夹杂,渗透PT检测合格,焊缝高出母体部分高度小于0.8mm,达到了设定技术指标。单环节距、链宽精度分别为30±0.3mm、34±0.5mm,测量11节环链节距精度在330±1.8mm范围内(样机实测值328.5~331.8mm),符合图纸要求。链条通过动态啮合试验,燃料棒提取速度设定在4.2m/min,出链、收链顺畅,无卡滞现象,满足技术条件要求,合格的环链如图6所示。

4 调整较链精整

通过计算环链精整型尺寸,控制校核尺寸为90±1.0mm。但在实际校链后,发现环链节距存在0.2~0.4mm回弹,不能完全保证节距精度,需增加精整环节。依据拉校状态,调整后更精确地控制链环节距,校链精整设备如图7。将节距校准工艺从传统的11节改为3节环链矫正,避免出现高强度材料环链节距校准后变形量不一致,提高了同时啮合环链组的啮合精度,校准后环链节距和能够控制在90±0.5mm范围内。

图7 环链外形精整设备

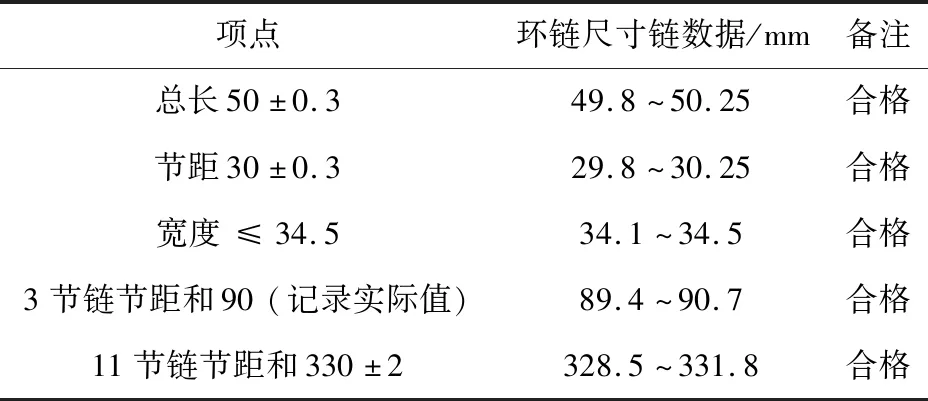

从表4可以看出校链节距检测结果:单环节距为29.8~30.25mm,11节环链节距和为328.5~331.8mm,精度均符合图纸要求;3节链节距和控制在90±0.5mm范围内,11节环链节距和在330±2mm范围,亦能满足图纸要求。

表4 环链节距检测结果

5 结论

取优化后的“棒料的下料-成型-编链-压装-焊接-焊后热处理-环链节距矫正-检测”等工序运行,环链处焊缝无缺陷,焊缝高出母体高度均小于0.5mm,473只环链焊缝通过射线探伤检验、渗透检验,合格率为100%。调整链条节距矫正设备,提高较链精度,为同类材质的焊接和零件加工提供借鉴。