浅析350MW汽轮机低压转子叶片叶根裂纹超声波表面波检测*

2021-11-18贺飞雄武永斌贺康恺

贺飞雄 王 颖 武永斌 贺康恺

(1.内蒙古通威高纯晶硅有限公司,内蒙古 包头 014030;2.北京国电电科院检测科技有限公司,北京102209;3.内蒙古长城发电有限公司,内蒙古 鄂尔多斯 106200)

某发电厂汽轮机为哈尔滨汽轮机有限公司以300MW汽轮机机组为基础改进生产的N350-16.7/538/538型亚临界、自然循环、一次中间再热、高中压合缸、双缸、双排汽、单轴、反动、凝汽式汽轮机。在机组进行第二次A级检修时,根据DL/T438-2016《火力发电厂金属技术监督规程》要求,依据DL/T714-2011《汽轮机叶片超声波检验技术导则》标准,采用表面波检测低压转子叶片叶根,发现反向次末级动叶片有3片叶片的叶根存在裂纹。

1 叶片基本情况

低压转子反向次末级叶片共计94片,材质为0Cr17Ni4Cu4Nb合金,0Cr17Ni4Cu4Nb合金是在Cr17型不锈钢基础上加入Cr、Nb等强化元素,并经固溶时有效析出富铜相进行强化的沉淀硬化马氏体不锈钢[1]。该合金经1025~1055℃固溶处理、810~820℃退火缓冷及600~610℃时效热处理后,在近700℃仍具有优良的强度和韧性匹配性能及良好的耐腐蚀性和抗氧化性,因此广泛用于制造大型汽轮机的叶片等重要部件[2-4]。

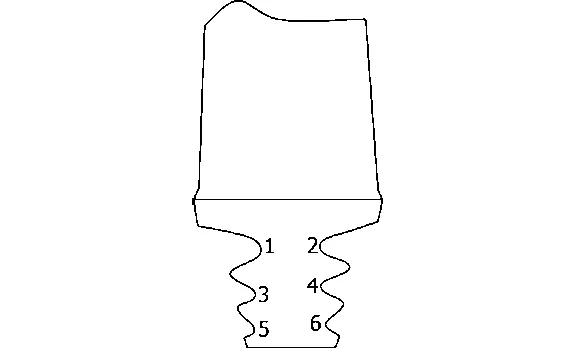

该机组于2009年9月投运,运行52500小时。叶片叶根结构形式为枞树型,详见图1。

图1

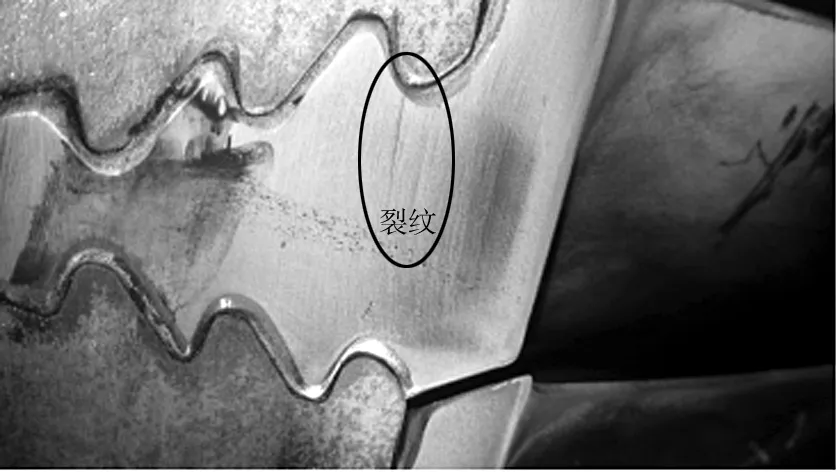

汽轮机反向次末级叶片以安装的第一片叶片自定义编号为#1,依据DL/T 714-2011《汽轮机叶片超声波检验技术导则》对叶片进行超声表面波检测,发现顺时针第#3、#22、#40叶片叶根1位置存在缺陷反射信号,缺陷位置见图1,经渗透检测、磁粉检测复查,确定信号为裂纹反射信号,见图2~图4。

图2 #3叶片磁粉检测裂纹磁痕显示

图3 #22叶片渗透检测裂纹磁痕显示

图4 #40叶片渗透检测裂纹磁痕显示

2 低压转子叶根超声表面波检测过程

2.1 检测面准备

为减小表面波的衰减和消除一些干扰波,要求表面光洁程度比其他方法要高[5],对叶根表面的油污用有机溶剂进行擦拭。

2.2 仪器调试

采用汉威HS616e超声波检测仪,探头选用频率5MHz 6×6mm表面波探头,采用叶片端部棱边调节探头延时,用无缺陷试件作为对比试块测定检验灵敏度。检测灵敏度为无缺陷叶根端面反射回波调节到屏幕80%,后增益20dB[6]。

2.3 检测

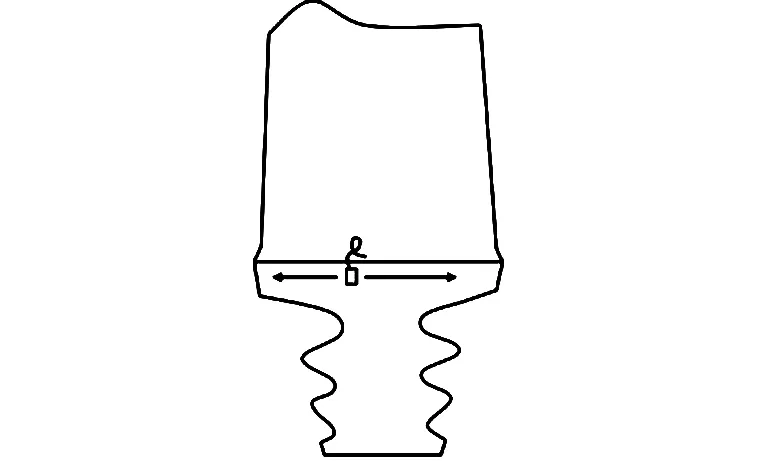

叶根表面状态为露出金属光泽,耦合剂采用凡士林,探头放置位置见图示5,扫查方式为平行移动,如发现反射回波先用直尺确定反射波位置,后宏观检查表面是否是结构、划痕、污染物引起的反射回波信号,以排除非缺陷回波反射信号。

图5 探头放置位置

3 检测结果

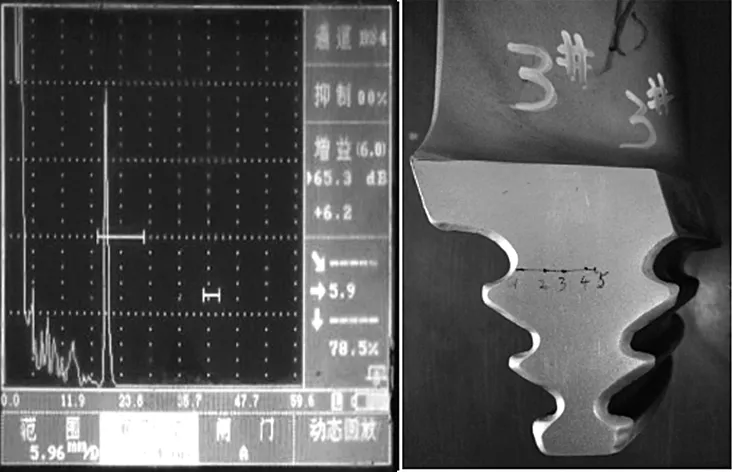

3.1 #3叶片

#3叶片进行超声波检验结果,反射波65.3db如图6所示;裂纹在叶根R角开始延伸,距离叶根棱角与叶身22.8mm;裂纹的长度17.3mm。把裂纹分成5个点,从叶根棱角到裂纹进行测量见表1。

图6 #3叶片进行超声波检验结果

3.2 #22叶片

对#22叶片进行超声波检验,反射波65.3db如图7所示;裂纹在叶根R角开始延伸,距离叶根棱角与叶身24.24mm;裂纹的长度17.5mm。把裂纹分成5个点,从叶根棱角到裂纹进行测量见表1。

图7 #22叶片进行超声波检验结果

3.3 #40叶片

对#40叶片进行超声波检验,反射波65.1db如图8所示;裂纹在叶根R角开始延伸,距离叶根棱角与叶身22.41mm;裂纹的长度26.6mm。把裂纹分成5个点,从叶根棱角到裂纹进行测量见表1。

图8 #40叶片进行超声波检验结果

表1 叶根棱角到裂纹进行测量结果

4 小结

从以上情况分析叶片叶根裂纹最先是从叶片枞树形叶根R角顶角偏上侧位置开始产生,重点检测部位应为此部位,采用超声波表面波检测对垂直于R角顶角裂纹有较高的检出率。采用磁粉检测、渗透检测辅助验证,对裂纹的形状、长度有直观性,以增加检测的准确性。叶片的断裂影响机组的安全运行,预防性检查是消除设备隐患确保机组安全运行的重要手段。采用超声波表面波检测叶片叶根,结合磁粉检测、渗透检测等表面检测辅助验证,对叶片叶根裂纹有很高检出准确率。