基于模态动能法的行星变速箱测点优化

2021-11-18冯辅周

王 杰,冯辅周

(陆军装甲兵学院,北京 100072)

1 引言

变速箱是车辆底盘传动系统中重要的组成部分,由于其经常处在高转速、高负载的工况,其内部结构又比较复杂,导致变速箱故障率较高。变速箱故障主要有以下几种:传动轴断裂、滚动轴承断裂、齿轮断裂、点蚀、裂纹等[1]。为了能早期发现故障,防止因变速箱故障的进一步恶化而造成严重的损失,因此对变速箱的工作状态监测和故障诊断是十分必要的。但目前,传感器在变速箱上安装位置通常是根据经验确定。

2 模态动能法优化测点

2.1 基本思想

模态动能法是由Heo等人[2]提出,是测点配置方法中第一个量化的比较理性的方法。根据模态理论,物体的自有振动可以由各阶模态的线性叠加来表示,因此利用模态振型就可以预测物体的实际振动情况,每个节点对不同阶振型的贡献度不同,贡献度大的节点一定程度上对振型起主导作用,而模态振型动能值可以衡量节点在模态振型中的贡献度的大小,某节点的贡献度越大,其动态响应也会较大,响应信噪比也会越高,因此如果箱体表面某点的模态动能最大,就可认为该点就是振动最敏感的点[3],就是最优测点。本文依据该理论展开研究,将行星变速箱箱体各阶的模态动能值相加得到模态动能的总和,根据模态动能值的大小来衡量某点反映实际振动的敏感程度。

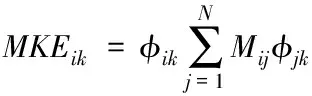

模态动能理论的数学表达式如下

(1)

其中φjk表示第j个质量节点在第K阶模态的分量,φik同理,Mij为质量阵相应元素。由(1)式可计算各自由度的模态动能值

(2)

对振型进行计算时,为减少计算量,可将公式变形简化

(3)

式中ωj表示第j阶模态固有频率。确定了测点数目N后,模态动能中最大的N个节点就是最优的测点。

本文将变速箱箱体和内部行星齿轮系统分离开来,箱体振动是由内部齿轮啮合振动激励引起的,将问题视为研究箱体在轴承座处的受激振动,因此只对箱体进行建模研究,内部齿轮系统不再考虑。

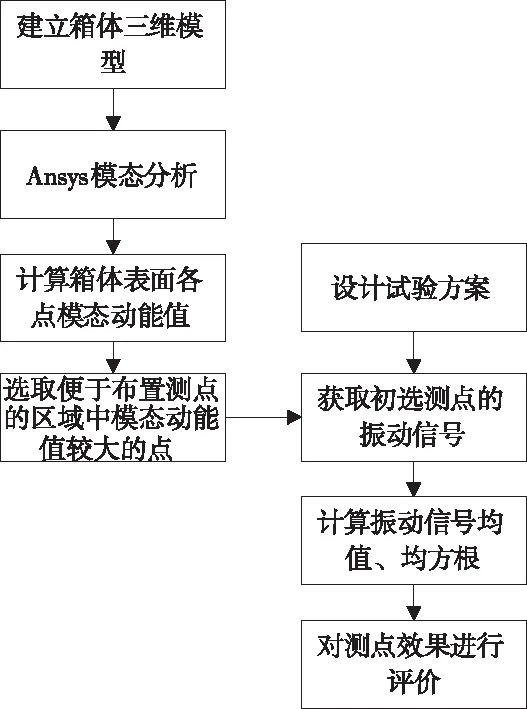

2.2 实施步骤

工作具体步骤如图1所示。

图1 实施步骤

2.3 优缺点分析

模态动能法最大的优点是有较好的抗噪声能力,即使在较大的噪声和恶劣的环境下,也能保证信号较高的信噪比,可以得到较为理想的效果[4-5],并且同时考虑了节点对低阶和高阶模态的贡献度。模态动能法也有一定的局限性,就是该方法对网格的划分比较依赖,有限元网格的划分细致程度直接影响模态动能法的效果,若网格划分粗略,传感器分布较远,容易错过有效振动信息;若划分过细,则可能造成传感器分布聚集,造成测量信息冗余。

3 某型变速箱的有限元仿真分析

3.1 箱体有限元模型的建立

根据变速箱实体,利用SolidWorks软件建立三维模型,利用SolidWorks和ANSYS Workbench的软件接口导入到ANSYS软件中,进行相应参数设置。

3.1.1 设定材料属性

模型的材料属性决定了模型的本质属性,该型变速箱箱体材料是铸造铝合金ZL101(GB1173-74),设置材料的几种参数:弹性模量E=73.1GPa;泊松比μ=0.35,密度ρ=2.7×103kg/m3。

3.1.2 设置边界条件

根据变速箱箱体的实际安装情况设置约束条件。箱体正面有四个螺栓孔,将四个螺栓孔面设置为全方位约束。变速箱箱体左侧的端盖和箱体之间由29个螺栓固定进行紧密配合,把端盖和箱体之间的约束视为系统内力,采用整体建模,不再添加额外约束。

3.1.3 进行网格划分

网格划分是将FEA(Finite Element Analysis)模型离散化,离散化为适当数量的单元来得到精确解,网格的划分直接影响仿真结果的正确性和精确性以及求解的效率,所以对变速箱箱体的网格划分应在合理的资源使用前提下尽可能的细化。

考虑到箱体结构较为复杂,难以全部划分出六面体,为保证仿真的精度,划分网格时选用带有中间节点的四面体单元进行划分,采用SOLID 92单元对其进行网格划分,该单元能够很好的划分不规则的网格,该模型共计191348个节点,106537个单元,如图2所示。

图2 变速箱网格划分

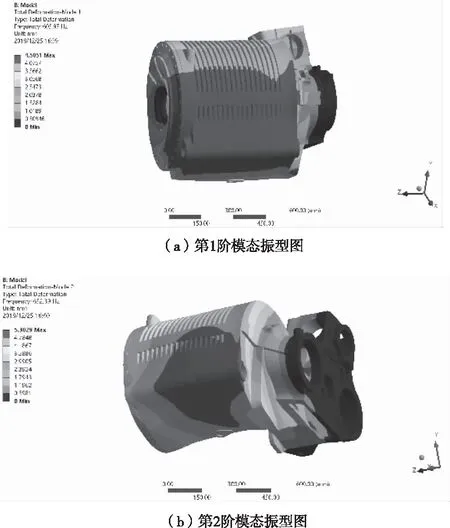

3.2 模态计算和分析

利用ANSYS Workbench软件的模态分析功能对箱体进行模态仿真分析。远离振源频率的高阶模态固有频率对箱体的动力学贡献度较小,参考变速箱实际工作时的齿轮啮合频率,提取前15阶的模态分析结果。表1给出了模态分析的固有频率及振型特点。前5阶的模态振型图如图3。

表1 有限元仿真结果

图3 前5阶模态振型图

变速箱箱体的振动模态主要取决于低频带的振动模态,反映箱体本身结构固有的整体特性,利用仿真结果,就可以一定程度上预测箱体在某一频率范围激励的影响下的实际振动响应,根据有限元仿真结果不难看出,变速箱箱体的振动主要集中在箱体圆周表面和端盖上,因此将传感器布置在此区域是重点考虑方向。

4 测点位置初选

根据传感器布置的有效性和可行性原则,保证传感器便于安装并且尽可能的靠近振源部位,依据箱体的结构特点和模态分析结果,初步选择了6个测点,其位置和编号如图4所示。

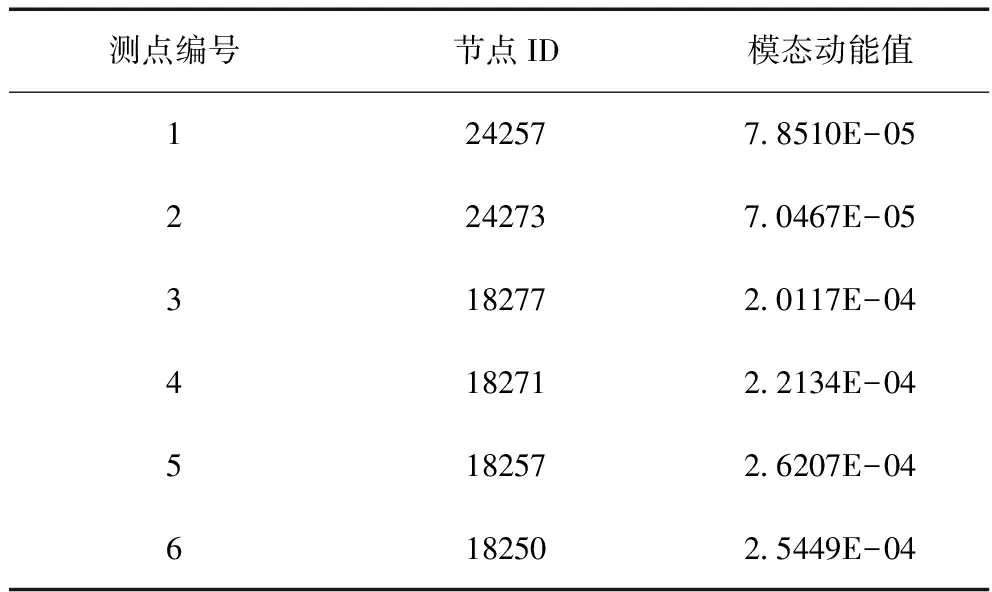

由于该型变速箱是直齿行星传动系统,主要振动方向在竖直方向,因此只计算各阶振型在Y方向的分量。根据前15阶的模态振型,计算出这些测点的模态动能,测点对应模型网格中节点的ID以及该节点的模态动能计算结果如表2所示。

图4 测点布置示意图

表2 各测点的模态动能

根据模态动能值大小对测点的敏感度进行排序,如表3所示。

表3 仿真计算结论

分析可以得到如下结论:1-6号测点中,5、6、4、3号测点较为理想。模态分析受箱体结构的影响,从仿真模态分析可以看出,箱体的中部是振动敏感的区域,布置在此区域的测点模态动能值均明显大于侧面端盖的测点。从结构分析来看,中部是箱体两端的连接部,箱体在中部设计了大量的散热筋,此处箱体较薄所以此处振动幅度较大。

5 设计试验

5.1 变速箱试验台

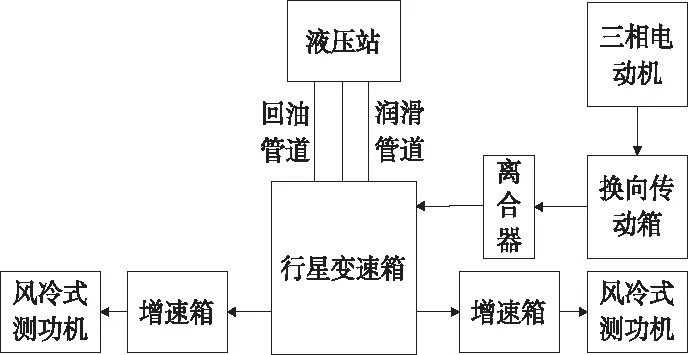

试验台根据该型行星变速箱的工作原理而设计,采用三相电动机为动力源,电机额定功率为,可提供转速范围为,利用换向传动箱将电动机动力垂直换向后传至离合器,离合器实现运转中换挡操作,变速箱两侧输出轴连接风冷式测功机来模拟变速箱负载,两侧测功机可提供 范围内的恒定负载,此外还配备了液压站为变速箱液压换挡提供液压动力。试验台结构示意图如图5所示。

图5 变速箱试验台示意图

5.2 工况选择

根据变速箱实际工作情况,选择了低速、中速、高速三个工况。探究测点配置方案对工况的通用性。工况分别是:一档—600r/min—900N·m、三挡—800r/min— 300N·m、四挡—1000r/min—空载。采样频率,每次持续采集时间为。传感器在变速箱安装位置如图6所示,测点1、2、5、6均采用三项加速度传感器,采集竖直方向的振动信号。

图6 传感器在变速箱上的安装

5.3 试验数据处理

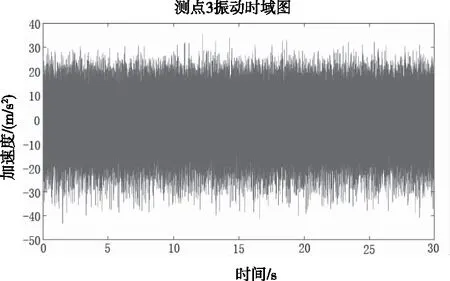

根据传感器振动信号画出时域图,如图7为一档—600r/min—900N·m工况下测点三的信号时域图。

图7 测点三信号时域图

采用常见的均方根、均值指标对测点进行评价。计算结果如表4所示:

表4 测点振动信号计算结果

根据计算结果对测点的敏感度进行排序,如表5。

表5 测点振动信号计算结果

根据试验结果看,5、4、3、6号测点在三种工况下均能取得较好的效果,和仿真计算结果基本一致。

6 总结

为使某型行星变速箱状态监测的测点布局更加合理并取得较好的效果,本文对测点布局进行了研究,首先建立行星变速箱箱体三维模型,利用ANSYS软件对变速箱箱体进行有限元仿真计算,根据模态分析预测箱体实际振动情况,在箱体振动剧烈的区域初选6个测点,引入模态动能法作为测点振动敏感程度的衡量依据,通过计算测点的模态动能值来衡量测点的敏感度,最后设计试验方案,通过试验采集测点的信号,并计算信号的均方根、均值对初选的6个测点进行评价,对比发现模态动能值和实测信号的均方根、均值对测点的评价结果具有一定的一致性,验证了模态动能值衡量测点振动敏感性具有可行性。仿真计算选取的测点取得了较好的效果,并且对不同工况均有较好的适用性,为变速箱状态监测和故障诊断奠定基础。