高精密齿轮角度偏差的智能视觉校对仿真

2021-11-18刘兴,李珂

刘 兴,李 珂

(广东技术师范大学,广东 广州 510000)

1 引言

高精密齿轮角度偏差智能视觉校对仿真的研究背景具体如下:高精密齿轮是机械传动中必不可少的基础性零件,具备多种优点,包括超强的承载能力、平稳的传动能力、准确率极高的传动比等,因此在精密机械、能源勘探、车辆船舶、宇航工业等领域都有广泛的应用[1]。高精密齿轮的加工精度与设计水平的高低会对工业产品的实际质量产生直接影响,而对其角度偏差进行校对是提升高精密齿轮加工精度的重要途径。我国的高精密齿轮行业在不断发展中已经制订了对应的精度标准并构建了较为全面的工业体系,所加工的高精密齿轮也基本能够满足我国的工业需求[2]。但我国高精密齿轮的检测、制造、设计水平仍然有很大进步空间,特别在加工与设计技术、计算机软件、测量和生产设备等方面还有很多不足之处[3]。实际生产出的高精密齿轮由于外部环境、加工条件等的影响仍然存在角度偏差,使传动系统的传动准确性、稳定性以及齿轮自身寿命等受到影响。因此在高精密齿轮的生产中,其角度偏差智能视觉校对工作变得尤为重要。对于高精密齿轮角度偏差智能视觉校对的研究,国内外都十分重视,并在研究中取得了多样化的研究成果。

支珊等人提出一种基于齿轮局部图像的高精密齿轮角度偏差智能视觉校对方法[4],主要通过数据分割实现高精密齿轮角度偏差智能视觉校对。通过双阈值法对高精密齿轮边缘过渡带像素信息进行提取,利用组合边缘测量方法计算获得齿距,此方法能够有效提升计算速度。杨振虎提出基于闭环控制的齿轮传递误差校对方法[5],主要通过构建网格模型实现高精密齿轮角度偏差智能视觉校对,计算高精密齿轮的当量啮合传递误差,通过位置环PID控制实现高精密齿轮角度偏差动态调控。

由于在利用以上方法进行高精密齿轮角度偏差智能视觉校对时,在齿廓偏差为80-99mm的范围内存在校对准确率较低的问题,因此提出一种高精密齿轮角度偏差智能视觉校对仿真方法。通过CATIA软件构建高精密齿轮模型,对高精密齿轮实施系统标定,有效提升齿轮视觉校对精准度。

2 设计高精密齿轮角度偏差智能视觉校对仿真方法

2.1 角度偏差特征信号数据提取

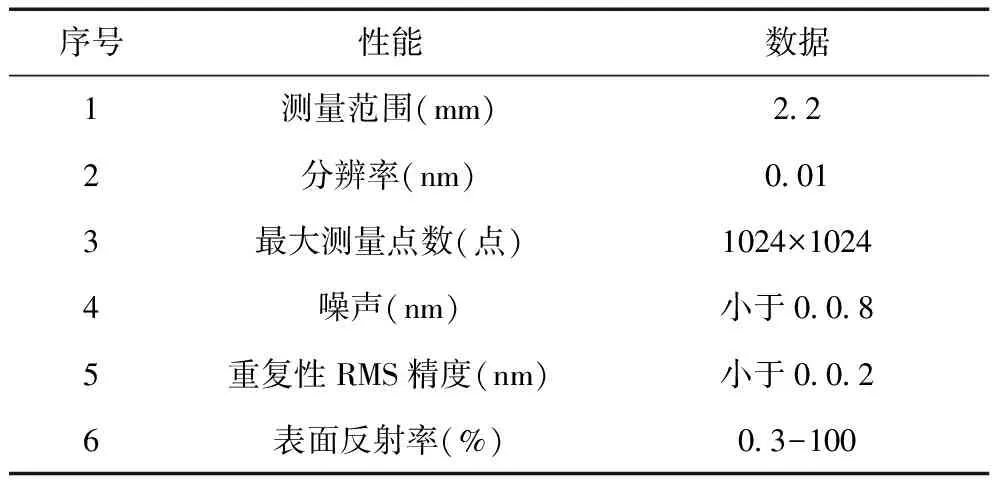

通过白光干涉仪提取高精密齿轮实际齿面轮廓角度偏差特征信号数据,获取的高精密齿轮实际齿面轮廓角度偏差信号数据包括角度偏差信号的波高偏差数据与波距偏差数据。使用的白光干涉仪的具体性能参数如表1所示[6]。

表1 使用的白光干涉仪的具体性能参数

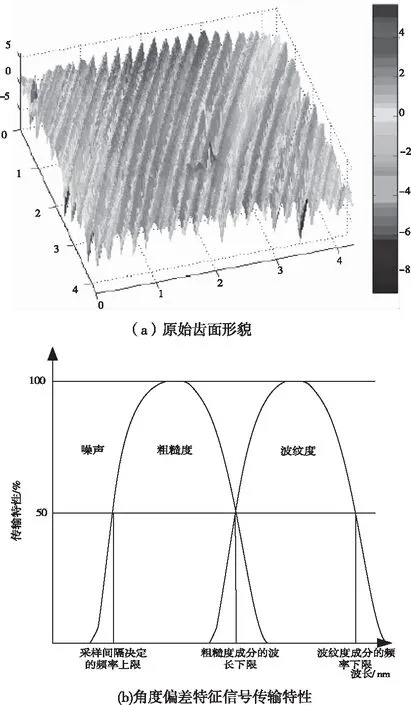

通过白光干涉仪获取的高精密齿轮实际齿面轮廓角度偏差特征信息具体如图1所示[7]。

图1 获取的高精密齿轮实际齿面轮廓角度偏差信号数据

S(x)=g(x)·w(x)

(1)

式(1)中S(x)代表获取的高精密齿轮实际齿面轮廓角度偏差信号数据;g(x)代表波高偏差数据;w(x)代表波距偏差数据[10]。

2.2 高精密齿轮角度偏差建模

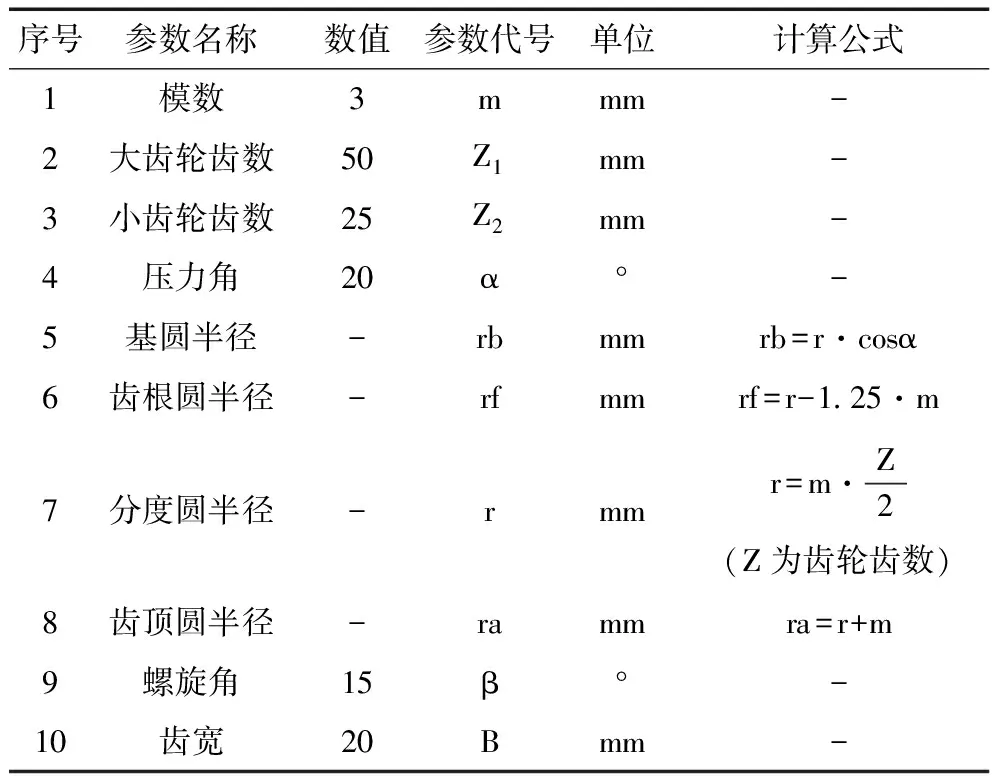

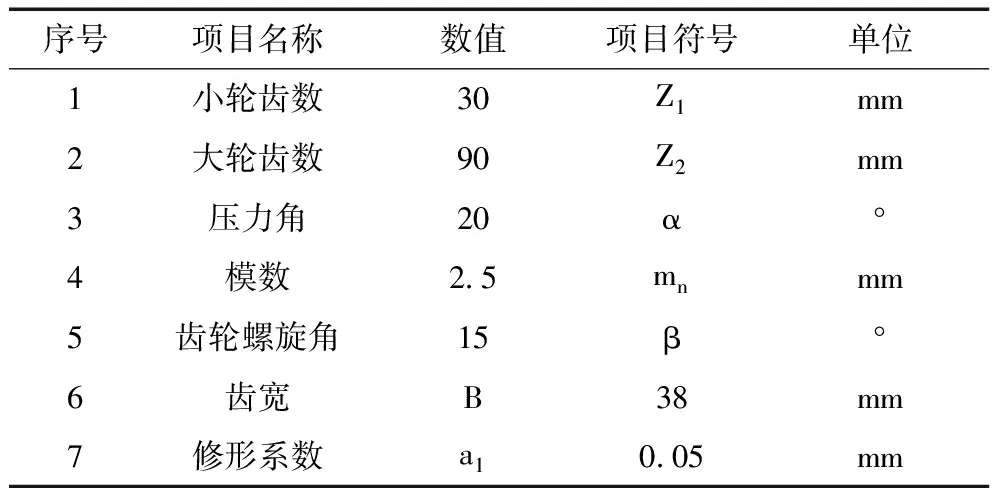

通过软件CATIA构建含有角度偏差的高精密齿轮模型[11,12]。在建模中首先对齿轮参数进行设置,具体如表2所示。

表2 齿轮参数

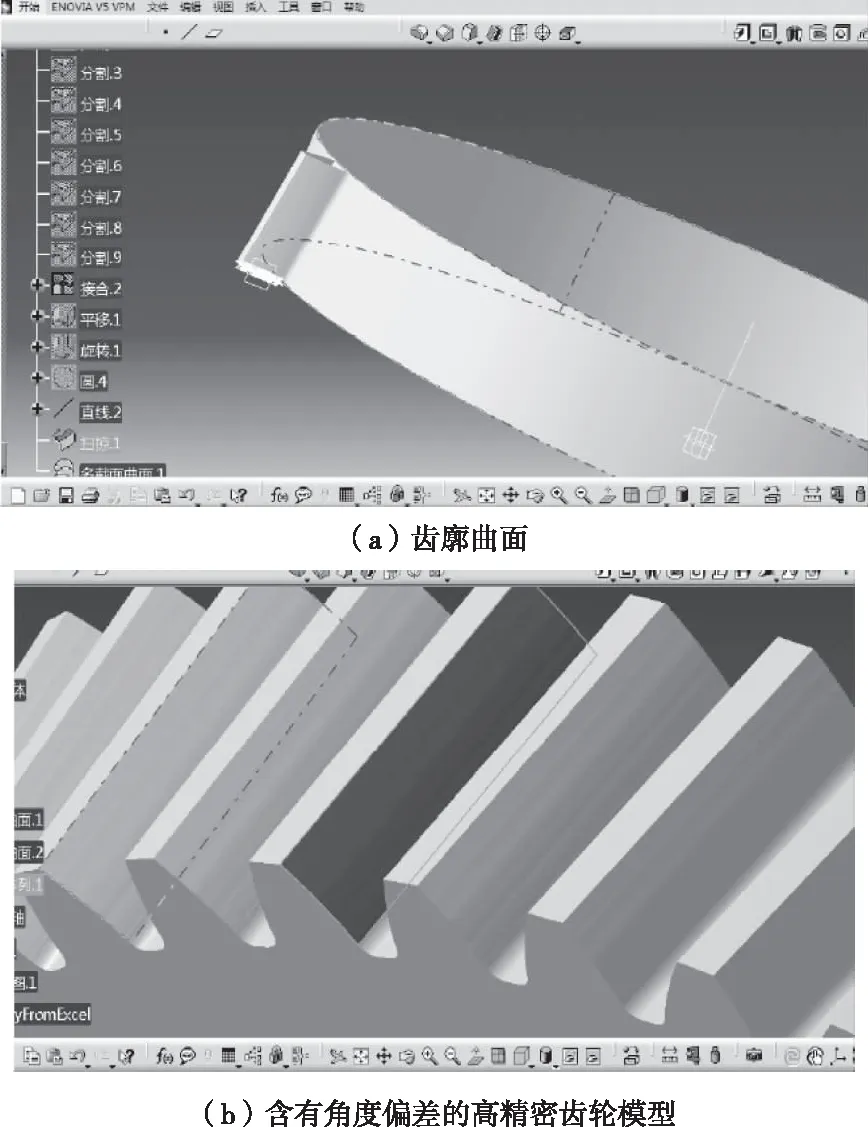

构建的含有角度偏差的高精密齿轮模型具体如图2所示。

图2 构建的含有角度偏差的高精密齿轮模型

2.3 角度偏差智能视觉校对

通过对高精密齿轮实施系统标定,获取校正角度偏差后高精密齿轮的投影仪坐标与相机坐标,利用这两种坐标对构建的含有角度偏差的高精密齿轮模型实施三维重建,从而实现高精密齿轮角度偏差的智能视觉校对。

对高精密齿轮实施系统标定后,其校正角度偏差后相机内外参数用Ac、Rc、tc来表示;投影仪内外参数用Ap、Rp、tp来表示;相机投影矩阵用Mc来表示;投影仪投影矩阵用Mp来表示,具体如下式所示。

Mc=Ac[Rc|tc]

(2)

Mp=Ap[Rp|tp]

(3)

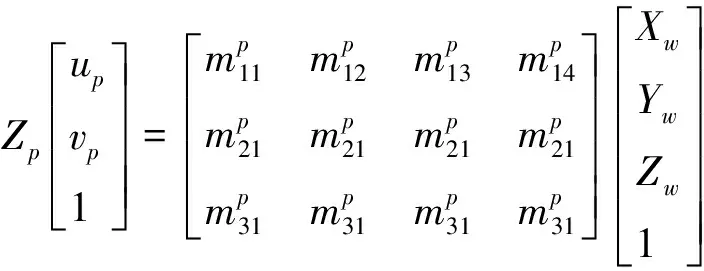

则可以获取校正角度偏差后高精密齿轮投影仪坐标与相机坐标的图像齐次坐标方程。

(4)

(5)

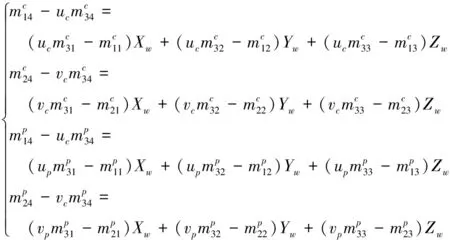

将以上方程联立,消除Zc与Zp,获取高精密齿轮校正角度偏差后的坐标线性方程,该方程与Xw、Yw、Zw相关,具体如下式所示

(6)

对校正角度偏差后高精密齿轮的投影仪坐标与相机坐标实施二阶矫正处理,即可获取Xw、Yw、Zw的实际坐标,对校正角度偏差后高精密齿轮的物体点云进行重建,实现高精密齿轮角度偏差的智能视觉校对。

3 智能视觉校对仿真

3.1 仿真设计

为证明设计的高精密齿轮角度偏差智能视觉校对仿真方法的性能,对其进行仿真验证。仿真中的高精密齿轮的实际几何参数具体如表3所示。

表3 高精密齿轮的实际几何参数

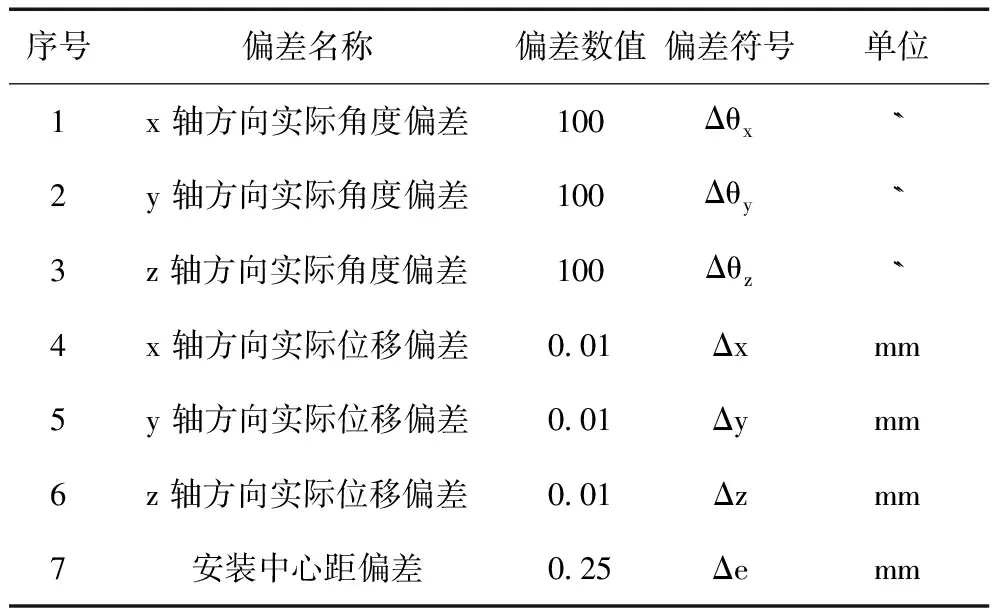

实验高精密齿轮的实际基准偏差信息具体如表4所示。

表4 实验高精密齿轮的实际基准偏差信息

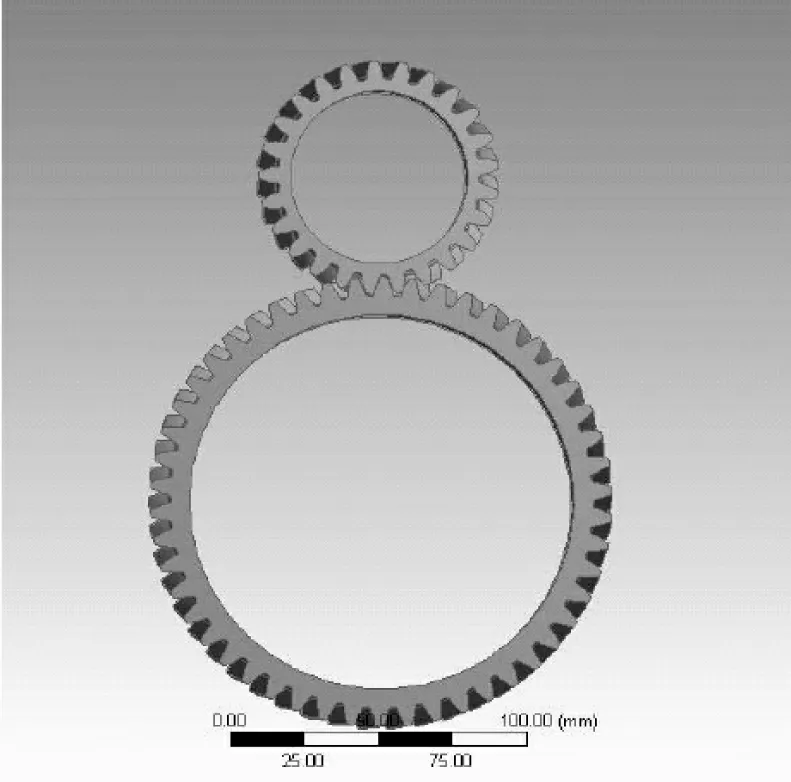

实验高精密齿轮的分析模型具体如图3所示。

图3 实验高精密齿轮的分析模型

利用设计的高精密齿轮角度偏差智能视觉校对仿真方法对实验高精密齿轮进行角度偏差智能视觉校对仿真。获取齿廓偏差为80-99mm范围的校对准确率数据作为实验数据。为避免本次实验结果较为单一、缺乏对比性,将原有的两种高精密齿轮角度偏差智能视觉校对方法作为实验中的对比方法进行对比实验。分别为齿轮局部图像校正方法、闭环控制的校正方法。同样用这两种方法进行实验高精密齿轮的角度偏差智能视觉校对仿真。获取齿廓偏差为80-99mm范围的校对准确率数据作为对比实验数据。比较几种实验方法的校对准确率对比实验数据。

3.2 实验结果分析

3.2.1 校对准确率

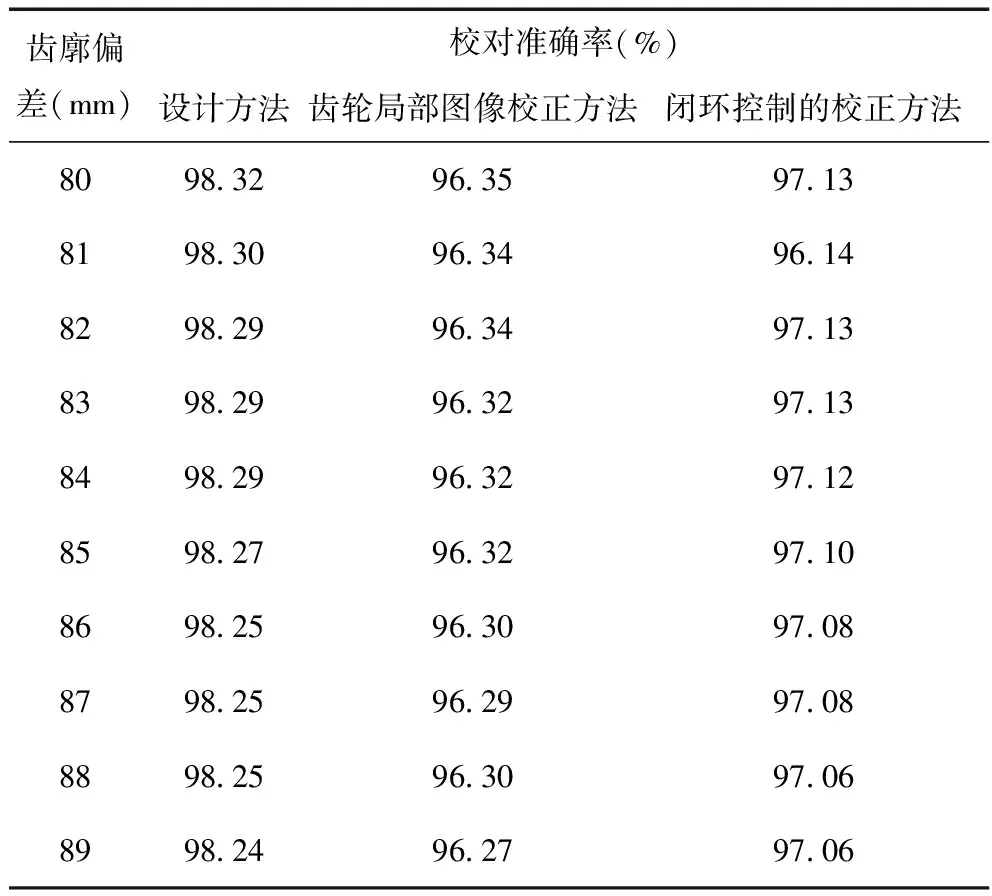

在齿廓偏差为80-89mm的范围内,高精密齿轮角度偏差智能视觉校对仿真方法与基于齿轮局部图像校正方法、闭环控制的校正方法的校对准确率对比实验数据具体如表5所示。

表5 校对准确率对比实验数据

根据表5的校对准确率对比实验数据可知,在齿廓偏差为80-89mm的范围内,高精密齿轮角度偏差智能视觉校对仿真方法的校对准确率高于齿轮局部图像校正方法、闭环控制的校正方法。

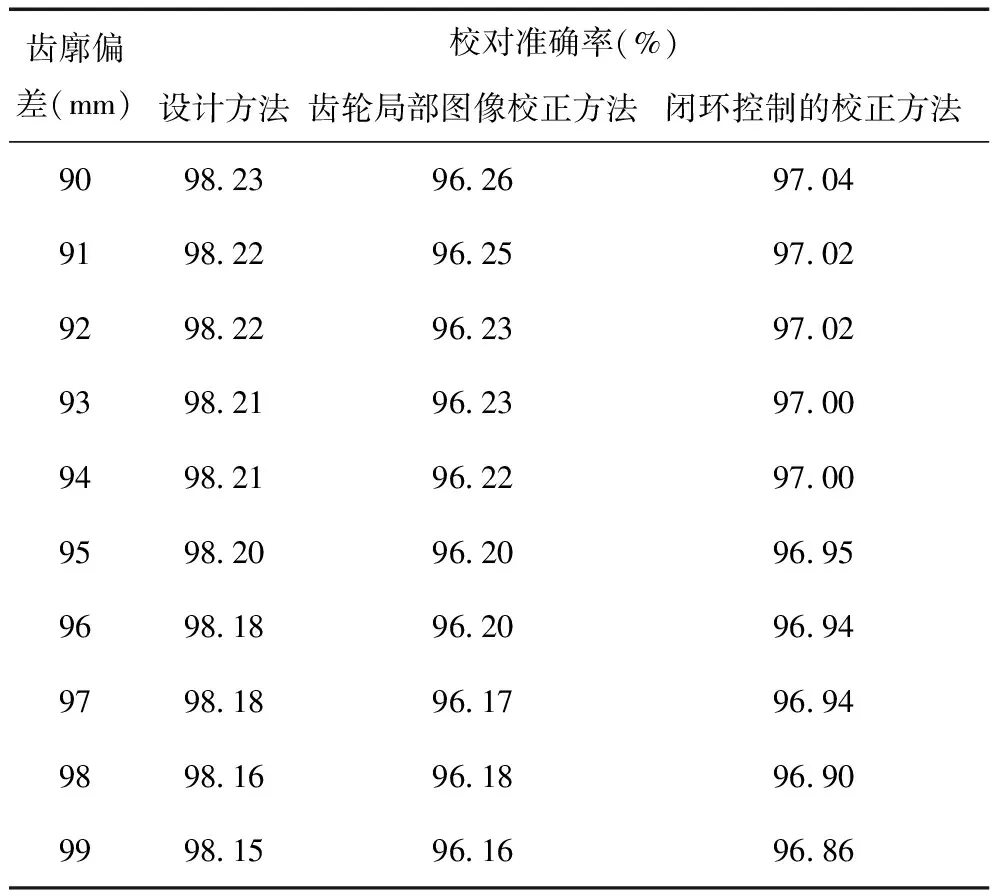

在齿廓偏差为90-99mm的范围内,高精密齿轮角度偏差智能视觉校对仿真方法与齿轮局部图像校正方法、闭环控制的校正方法的校对准确率对比实验数据具体如表6所示。

表6 校对准确率对比实验数据

根据表6的校对准确率对比实验数据可知,在齿廓偏差为90-91mm的范围内,高精密齿轮角度偏差智能视觉校对仿真方法的校对准确率高于齿轮局部图像校正方法与基于网格模型的高精密齿轮角度偏差智能视觉校对方法。

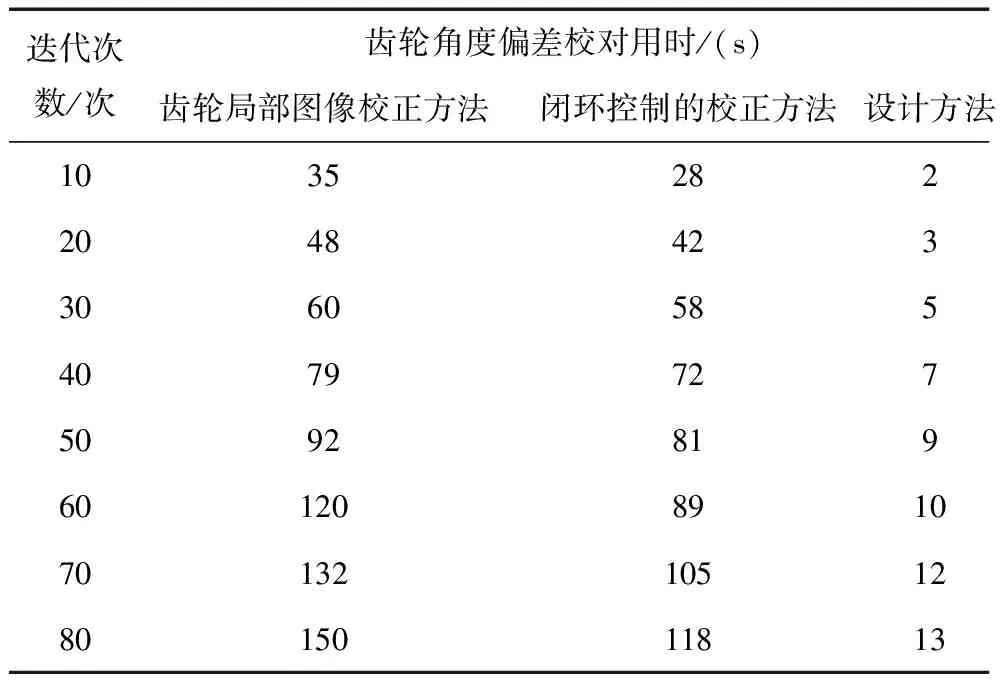

3.2.2 校对用时

为了进一步验证不同方法下高精密齿轮角度校对效率,统计齿轮局部图像校正方法、闭环控制的校正方法以及设计方法的校对用时,得的结果表7所示。

表7 不同方法下齿轮角度偏差校对用时

分析表7可知,不同方法下高精度齿轮角度偏差校对用时不同。当迭代次数为10次时,齿轮局部图像校正方法的齿轮角度偏差校对用时为35s,闭环控制的校正方法齿轮角度偏差校对用时为28s,设计方法的齿轮角度偏差校对用时为2s。当迭代次数为30次时,齿轮局部图像校正方法的齿轮角度偏差校对用时为60s,闭环控制的校正方法齿轮角度偏差校对用时为58s,设计方法的齿轮角度偏差校对用时为5s。当迭代次数为80次时,齿轮局部图像校正方法的齿轮角度偏差校对用时为180s,闭环控制的校正方法齿轮角度偏差校对用时为118s,设计方法的齿轮角度偏差校对用时为13s。设计方法的齿轮角度偏差校对用时远远低于其它两种方法,具有较高的校对效率。这是因为设计方法获取了波高偏差数据与波距偏差数据,构建了高精度齿轮三维模型,提升了误差校对效率。

4 结束语

传统的齿轮角度偏差校对方法存在高精密齿轮角度校对准确率较低、校对时间过长等问题,为此,文章提出高精密齿轮角度偏差的智能视觉校对方法。通过仿真实验得出以下结论:

1)齿廓偏差为80-89mm的范围内,设计方法的齿轮角度偏差校对准确率高达98.32%;齿廓偏差为90-91mm时,设计方法的齿轮角度偏差校对准确率高达98.23%,证明设计方法具有较高的校对准确率。

2)迭代次数为80次时,设计方法的齿轮角度偏差校对用时仅为13s。说明设计方法具有较高的校对效率。

综上可知,高精密齿轮角度偏差智能视觉校对仿真方法实现了校对准确率的提升,对于传动系统传动准确性、稳定性以及齿轮自身寿命的提升有很大意义。