超声波功率对紫铜化学镀锡结构和性能的影响

2021-11-17毕亚军王正一李凌霄孟令坤

王 英,毕亚军,王正一,李凌霄,孟令坤

(1.河北省廊坊技师学院机械系,河北廊坊065000;2.北华航天工业学院电子与控制工程学院,河北,廊坊065000)

化学镀锡在铜及铜合金的表面处理中占有重要地位,尤其是近年来随着电子工业飞速发展,化学镀锡受到更多关注,研究者们致力于对化学镀锡溶液配方和工艺参数进行优化从而进一步提高锡镀层的性能[1-3]。

超声波是一致高频机械波,机械振动传播到液体介质中会产生微射流、空化效应和热效应等次级效应,这些效应能有效的促进传质,提高形核率从而实现结晶细致。近年来,已有学者将超声波引入化学镀锡过程中,研究发现超声波对化学镀锡过程具有促进作用,有助于加快沉积速率同时提高锡镀层的耐蚀性[4]。然而,这方面只开展了探索性研究,目前尚未见超声波功率对化学镀锡层性能影响的报道。笔者在紫铜化学镀锡过程中引入超声波,研究超声波功率对锡镀锡的沉积速率、形貌、相结构和耐蚀性能的影响,旨在确定较佳的超声波功率,进一步提高锡镀层性能。

1 实验

1.1 基体预处理

实验选用的紫铜化学成分为:Cu 99.9%、Fe 0.005%、Ni 0.006%、Pb 0.005%、S 0.005%、Zn 0.005%。依次经打磨、除油、酸洗和清洗处理,打磨使用800目、2000目碳化硅砂纸,逐级打磨至紫铜试片表面平滑为止。除油使用配制的碱性溶液(NaOH 40 g/L;Na2CO315 g/L),加热到70℃浸泡10 min。酸洗使用硝酸(体积分数10%),常温浸泡1 min。清洗分别使用无水乙醇、蒸馏水,超声波辅助清洗4 min。

1.2 化学镀锡

化学镀锡溶液配方和工艺参数为:硫酸亚锡25~28 g/L、次磷酸钠80~84 g/L、硫脲100 g/L、浓硫酸40 mL/L、柠檬酸5 mL/L、添加剂适量。借助于YM-100S型超声波发生器将超声波引入溶液中,控制溶液温度波动幅度不超过1℃。在超声波功率为0 W、50 W、100 W、150 W和200 W的条件下进行化学镀锡对比实验,实验结束后用蒸馏水清洗试片,然后吹干。

1.3 测试分析

采用电子天平(Quintix224-1CN型,德国赛多利斯集团)称重,根据公式(1)计算锡镀层的沉积速率,都设置三组平行实验,取计算结果的平均值。试片在称重前进行干燥处理以消除残留水分的影响。

式中:vdeposition表示沉积速率,mg/(mm2·h);Δm表示锡镀层质量,即化学镀锡前后试片质量的差值,mg;S表示试片表面积,mm2;t表示施镀时间,h。

采用公式(2)计算锡镀层在3.5%NaCl溶液中浸泡72 h后的腐蚀速率,试片干燥称重前先去除腐蚀产物以消除其影响。

式中:vcorrosion表示腐蚀速率,mg/(cm2·h);Δm'表示锡镀层的质量损失,即浸泡前后试片质量的差值,mg;S表示试片表面积,cm2;t表示浸泡时间,h。

采用扫描电镜(Nova Nano SEM型,美国FEI公司)观察锡镀层形貌,同时用配备的能谱仪分析锡镀层成分。另外,采用X射线衍射仪(D8 Advance型,德国Bruker公司)分析锡镀层结构,扫描角度范围30~90°,扫描速率为8°/min。

采用电化学工作站(Parstat 2273型,美国AMETEK公司)测试锡镀层的阻抗谱,三电极体系的工作电极为锡镀层试样、辅助电极为铂片、参比电极为饱和甘汞电极,在3.5%NaCl溶液中浸泡30 min后开始测试,外加正弦波扰动的幅值为10 mV,扫描频率范围10-2~105Hz。

2 结果与讨论

2.1 超声波对锡镀层沉积速率的影响

图1为不同超声波功率下制备的锡镀层沉积速率。超声波功率0 W时制备的锡镀层(以下称为常规锡镀层)沉积速率约为4.0×10-2mg/(mm2·h),而随着超声波功率提高,锡镀层的沉积速率呈现先增大后减小的趋势。由此可知,适当提高超声波功率能促进化学镀锡反应持续进行,其原因是超声波功率提高会产生更强烈的微射流和空化效应[5-7],增强紫铜表面催化活性,同时有效促进化学镀锡过程所需的物质传输或交换,使锡离子向紫铜表面扩散速度加快。当超声波功率提高到100 W时,沉积速率最大,达到5.3×10-2mg/(mm2·h),较常规锡镀层的沉积速率提高了约30%。而当超声波功率超过100 W,由于引发的微射流和空化效应过于强烈,极大的干扰化学镀锡过程所需的物质传输或交换,阻碍了锡离子向紫铜表面扩散,从而导致沉积速率降低。例如,超声波功率为200 W时,锡镀层的沉积速率降低到4.7×10-2mg/(mm2·h)。

图1 不同超声波功率下制备的锡镀层沉积速率Fig.1 Deposition rate of tin coatings prepared under different ultrasonic power

2.2 超声波对锡镀层形貌的影响

图2为不同超声波功率下制备的锡镀层形貌。常规锡镀层表面呈不规则多面体结构,凹凸程度较大,凹陷处积存腐蚀介质,导致容易发生局部腐蚀。随着超声波功率提高,锡镀层形貌发生显著变化,表面呈颗粒堆积结构。当超声波功率低于100 W时,锡镀层表面的颗粒大小趋于均匀且相互靠拢,呈紧密堆积状态,凹凸程度降低,致密性提高。这是由于适当提高超声波功率能增强紫铜表面催化活性,使扩散到紫铜表面的锡离子较快且均匀沉积,形核率提高。另外,适当提高超声波功率会产生更强烈的碎裂效应,将结晶形成的较大颗粒击碎,实现结晶细化。而当超声波功率超过100 W,锡镀层表面的颗粒尺寸增大且总体分布稀疏,颗粒之间存在较宽的空隙,致密性明显降低。

图2 不同超声波功率下制备的锡镀层形貌Fig.2 Morphology of tin coatings prepared under ultrasonic power

2.3 超声波对锡镀层结构和成分的影响

图3为不同超声波功率下制备的锡镀层XRD图谱。从图3看出,不同超声波功率下制备的锡镀层都有四个衍射峰,对应的物相为Sn和Cu。其中,Cu为基体的物相。参照标准PDF卡片89-2761,其中Sn对应四个不同晶面:(220)、(211)、(321)、(411),各晶面所处的衍射角度基本相同。相比较而言,Sn的四个衍射峰相对衍射强度均较低,无明显择优取向。

图3 不同超声波功率下制备的锡镀层XRD图谱Fig.3 XRD spectrum of tin coatings prepared under different ultrasonic power

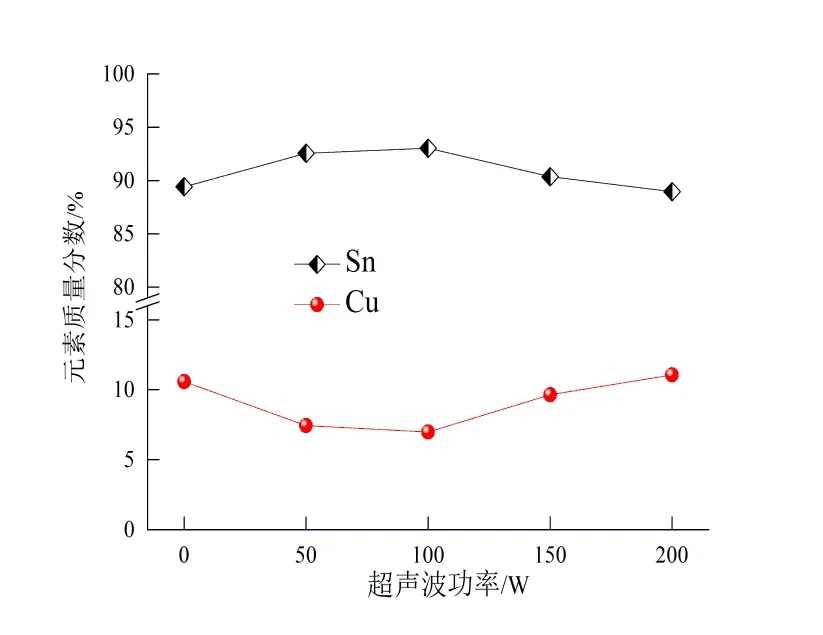

图4为不同超声波功率下制备的锡镀层含有的元素。从图4看出,不同超声波功率下制备的锡镀层都含Sn、Cu两种元素,成分相同,Cu元素主要来源于基体。随着超声波功率从0 W提高到200 W,Sn元素质量分数呈先升高后降低的趋势,说明不同超声波功率下都能在紫铜表面实现化学镀锡。超声波功率100 W时制备的锡镀层中Sn元素质量分数相对较高,约为93%。

图4 不同超声波功率下制备的锡镀层含有的元素Fig.4 Elements contained in tin coatings prepared under different ultrasonic power

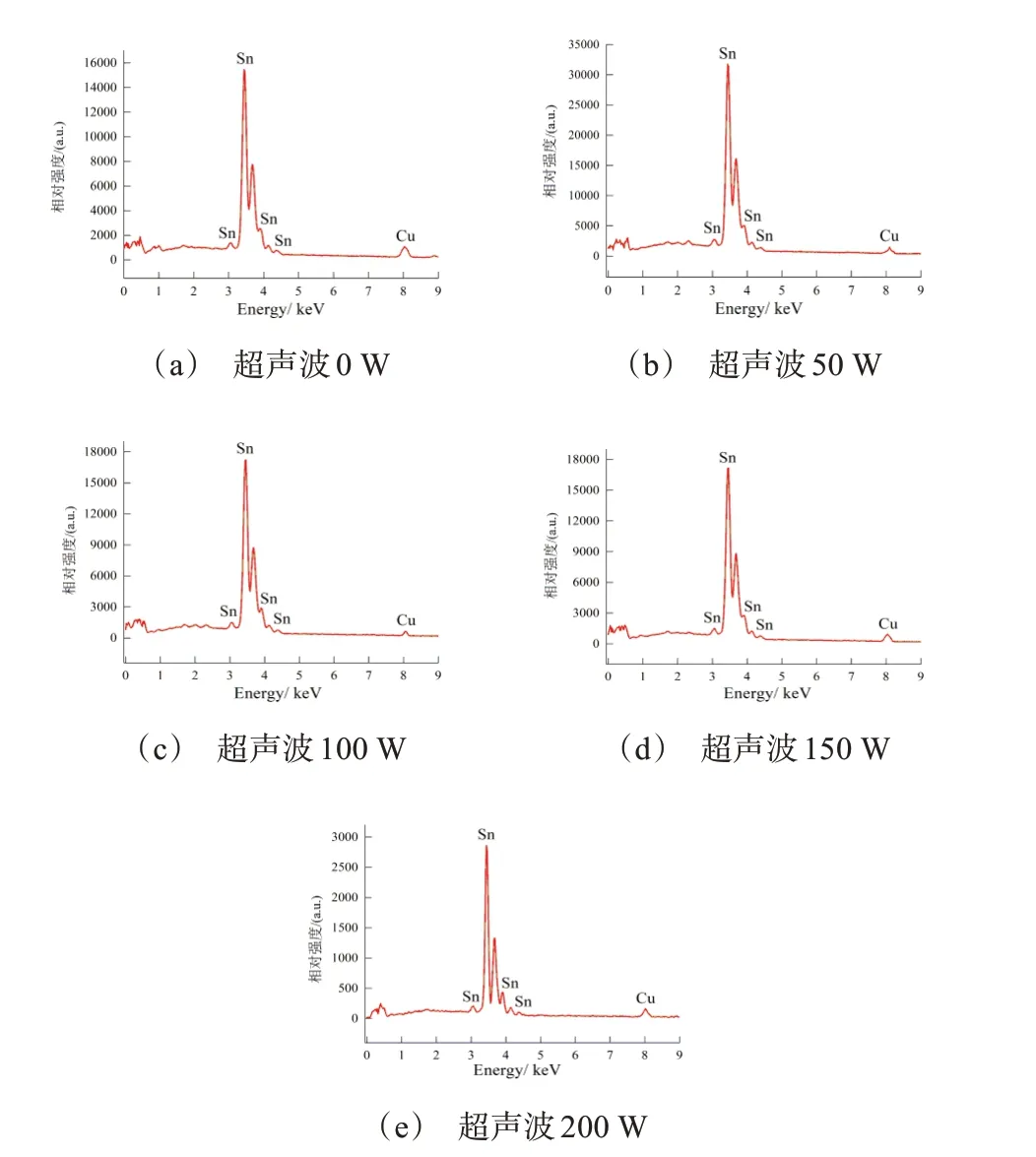

图5为不同超声波功率下制备的锡镀层能谱图。可见各个能谱图中Sn的特征峰相对强度都很高,证实了不同超声波功率下都能在紫铜表面实现化学镀锡,并且Sn为主要成分。另外还可见Cu的特征峰,这是由于X射线能量较高导致锡镀层局部被穿透轰击到基体。

图5 不同超声波功率下制备的锡镀层能谱图Fig.5 Energy spectrum of tin coatings prepared under different ultrasonic power

2.4 超声波对锡镀层耐蚀性能的影响

从图6(a)看出,不同超声波功率下制备的锡镀层容抗弧半径差异较大。容抗弧半径代表锡镀层的阻抗值,容抗弧半径越大意味着阻抗值越高,锡镀层的耐蚀性能越好[8-11]。随着超声波功率从0 W提高到100 W,容抗弧半径呈现增大的趋势。这反映出适当提高超声波功率使锡镀层的阻抗值增大,耐蚀性能提高,原因是适当提高超声波功率使锡镀层结晶细化,致密性提高,与腐蚀介质的接触面积减少,能较好的抑制腐蚀介质通过空隙等缺陷在锡镀层内部扩散。然而,随着超声波功率从100 W继续提高到200 W,容抗弧半径呈现减小的趋势,甚至小于常规锡镀层的容抗弧半径。这说明超声波功率过高会导致锡镀层的阻抗值减小,耐蚀性能下降。原因是超声波功率过高引发的微射流和空化效应过于强烈,阻碍了锡离子向紫铜表面扩散及沉积,导致锡镀层的致密性降低。

从图6(b)看出,随着频率提高,不同超声波功率下制备的锡镀层阻抗模值都呈现先急剧减小然后基本保持不变的趋势。当频率为10-2Hz时,常规锡镀层的阻抗模值(|Z|0.01Hz)为3408.2Ω·cm2,随着超声波功率从0 W提高到200 W,锡镀层的|Z|0.01Hz呈现先增大后减小的趋势。研究证实,|Z|0.01Hz越大表明锡镀层的耐蚀性能越好[12-13]。因此,根据|Z|0.01Hz大小得到不同超声波功率下制备的锡镀层耐蚀性能优劣排序为:超声波功率100W时制备的锡镀层>超声波功率50 W时制备的锡镀层>超声波功率150 W时制备的锡镀层>常规锡镀层>超声波功率200 W时制备的锡镀层,其中超声波100 W时制备的锡镀层|Z|0.01Hz最大,达到5704.1Ω·cm2,是常规锡镀层|Z|0.01Hz的1.7倍。

图6 不同超声波功率下制备的锡镀层阻抗谱Fig.6 Impedance spectroscopy of tin coatings prepared under different ultrasonic power

图7为不同超声波功率下制备的锡镀层腐蚀速率。常规锡镀层腐蚀速率为1.35×10-2mg/(cm2·h),随着超声波功率从0 W提高到200 W,腐蚀速率呈现先降低后增加的趋势。当超声波功率为100 W时,锡镀层腐蚀速率最低,为1.20×10-2mg/(cm2·h),较常规锡镀层的腐蚀速率降低了11.1%。而当超声波功率提高到200 W时,锡镀层的腐蚀速率达到1.42×10-2mg/(cm2·h),较常规锡镀层的腐蚀速率反而增加了5.2%。浸泡腐蚀实验结果进一步证实了适当提高超声波功率有助于提高锡镀层的耐蚀性能,超声波功率过高反而导致锡镀层的耐蚀性能下降。

图7 不同超声波功率下制备的锡镀层腐蚀速率Fig.7 Corrosion rate of tin coatings prepared under different ultrasonic power

3 结论

(1)超声波对锡镀层物相和晶面择优取向没有影响,但适当提高超声波功率能促进化学镀锡反应持续进行同时提高形核率,实现结晶细化使锡镀层的致密性提高,能较好的抑制腐蚀介质扩散侵蚀,有助于提高耐蚀性能。而超声波功率过高导致锡镀层结晶疏松,致密性明显降低,耐蚀性能下降。

(2)超声波功率为100 W时制备的锡镀层沉积速率最大,形貌质量较好,而且具有良好的耐蚀性能,其|Z|0.01Hz达到5704.1Ω·cm2,是常规锡镀层的1.7倍,腐蚀速率仅为1.20×10-2mg/(cm2·h),较常规锡镀层的腐蚀速率降低了11.1%。