静电吸附-共沉淀法构筑新型纳米多孔钴蓝颜料

2021-11-17高玉洁李晨溪

高玉洁,李晨溪,游 波,2,郭 界,金 劼

(1. 复旦大学 材料科学系,上海 200433; 2. 复旦大学 教育部先进涂料工程研究中心,上海 200433;3. 上海市证卡工程研究中心,上海 200063; 4. 上海印钞有限公司,上海 200063)

模板法是合成纳米材料的重要方法.通过选择合适的模板,可以调控纳米材料的形貌、尺寸和结构.模板法构筑纳米材料流程简单、易操作,具有较好重复性,模板的引入有助于构筑多级结构的纳米氧化物[1].Dong等[2]选用棉纤维为模板,通过模板辅助的溶剂热法制备具有多孔管壁的空心尖晶石型CoFe2O4磁性纳米纤维.Zhang等[3]通过囊泡模板法,在十六烷基三甲基溴化铵/十二烷基苯磺酸钠阳离子表面活性剂体系中合成多孔二氧化硅纳米材料,探究了囊泡模板的组成和浓度对材料形貌和物化性能的影响.Chen等[4]在研究中进一步扩大了模板的选择范围,提出在单链DNA模板中合成贵金属纳米簇,通过设计DNA模板获得不同物化特性,开发纳米贵金属材料在生物传感器、催化剂和功能设备领域的应用潜力.除了以上模板材料,通过乳液聚合等方法制备的聚合物微球由于均一性好,常被用作硬模板材料,如聚苯乙烯(Polystyrene, PS)微球[5-8].传统乳液聚合方法制备的聚苯乙烯微球表面易吸附小分子乳化剂,难以水洗干净,容易在后续纳米材料的制备过程中引入杂质[9].采用无皂乳液聚合方法,利用离子型引发剂,将可电离基团接枝在聚合物表面,使聚合物本身成为表面活性剂,可制备单分散性好、表面杂质少、表面功能化的聚合物微球[10-12].

钴蓝(CoAl2O4)是尖晶石型结构的无机金属氧化物蓝色颜料,Co2+和Al3+离子分别填充在尖晶石型晶体结构的四面体和八面体两种空隙中,蓝色来自于四面体配位Co2+的d-d跃迁[13-14].尖晶石结构化学性质稳定,相比于有机蓝色颜料(如酞菁蓝等),钴蓝表现出良好的耐热性、耐候性和化学稳定性,被广泛应用于涂层颜料、油墨颜料、陶瓷颜料、绘画颜料等.固相法、液相法和气相法均可以制备钴蓝颜料.工业上常用固相法制备钴蓝颜料,该方法简便易操作,但长时间高温煅烧得到的钴蓝颜料团聚严重,在油漆、油墨中使用时分散性差[15].气相法制备的钴蓝粒径较小、分散性好,但工艺复杂、成本高[16].相较于其他两种方法,液相法可以用较低成本获得性能较好的钴蓝颜料[17-20].如何采用简便的方法合成分散性好、色彩亮丽、性能好的纳米钴蓝颜料,是钴蓝颜料的热门研究方向.如Zhang等[21]采用共沉淀法,在合成CoAl2O4体系中引入高岭土,不仅可以阻止煅烧时钴蓝粒子团聚,还能降低成本.但制备的钴蓝颜料粒子均匀性较差.Wang等[22]通过微乳液-水热沉淀法,制备高性能的球形海胆状纳米CoAl2O4颜料.得到的纳米钴蓝颜料分散性好、粒径小、粒径分布窄,具有较大比表面积和优异着色性.但与共沉淀法相比,该法工艺较复杂,需采用加压方式.Zhao等[23]从生物矿化反应中得到启发,将生物分子作为仿生矿化模板[24],将苏氨酸引入硝酸钴和硝酸铝,进行共沉淀反应,实现快速、准确控制纳米颗粒的生长,制备出色彩明亮、分散性好的纳米钴蓝颜料.

已有研究结果表明,引入合适的模板可以控制纳米钴蓝粒子生长,得到纳米钴蓝颜料.但对于利用特殊球形模板调节钴蓝颜料粒子的微观结构的研究还很少.模板的不同会导致钴蓝颜料的微观结构不同,从而影响材料性能,本文以聚合物微球为模板,构筑新型结构纳米钴蓝颜料,使其具有较高的着色力和分散性,拓展钴蓝颜料的应用方向.

本文选用PS微球为硬模板,利用无皂乳液聚合法制备了形貌尺寸可控的带负电PS微球,有利于带正电的Co2+和Al3+离子通过静电吸附在PS微球模板表面富集,加碱后在PS微球表面定向沉淀,经过高温煅烧,构筑纳米多孔钴蓝颜料.通过考察聚合物模板用量、反应环境酸碱度和钴铝摩尔比等对构筑纳米多孔钴蓝颜料结构及性能的影响,初步探究纳米多孔钴蓝颜料的合成机理、PS微球对纳米多孔钴蓝颜料构筑的作用,研究纳米多孔钴蓝颜料在涂料中的应用特征.

1 实验部分

1.1 实验材料

硝酸钴(Co(NO3)2·6H2O,分析纯)、硝酸铝(Al(NO3)3·9H2O,分析纯)、苯乙烯(Styrene,分析纯)、过硫酸铵((NH4)2S2O8,分析纯)等药品购自上海阿拉丁生化科技公司.氨水(NH4OH,分析纯)购自国药集团化学试剂有限公司.聚硅氧烷树脂购自陶氏化学公司.

1.2 实验过程

1.2.1 无皂乳液聚合制备PS微球模板

将苯乙烯和去离子水加入250 mL三颈瓶中,以一定速率搅拌并加热混合溶液,使其升温至80 ℃.将分散有过硫酸铵引发剂的水溶液加入三颈瓶,在80 ℃下反应10 h,得到PS乳液.离心、洗涤后得到PS微球.

1.2.2 纳米多孔CoAl2O4颜料的制备

将适量PS微球超声分散在30 g去离子水中,再称取一定比例的Co(NO3)2·6H2O和Al(NO3)3·9H2O,用10 g去离子水溶解.将上述两种分散液均匀混合,在室温下边搅拌边滴加5%氨水水溶液,直至溶液pH为8.继续搅拌反应2 h后,收集粉色反应液,过滤、洗涤、烘干后得到粉色前驱体.前驱体在马弗炉中升温至1 000 ℃煅烧2 h后,得到纳米钴蓝颜料.不添加PS微球,按照上述步骤制备得普通钴蓝颜料对照样.

通过调节反应物中PS微球的用量、反应液的酸碱度、原料Co(NO3)2·6H2O和Al(NO3)3·9H2O的摩尔比,探究不同参数对钴蓝颜料组分和形貌的影响.具体的实验参数如表1所示.

表1 不同纳米多孔钴蓝颜料的实验参数Tab.1 Experimental parameters of different nanoporous cobalt blue pigments

(续表)

1.3 性能测试与表征

X射线衍射分析(X-Ray Diffraction, XRD): 将粉末研磨后平铺在实验模具上并压实,使用X射线衍射仪(D8 Advance, Bruker,德国)测试,X射线发生器为铜靶.

场发射扫描电子显微分析(Field Emission Scanning Electron Microscopy, FESEM): 将PS粉体和钴蓝颜料粉体用无水乙醇分散均匀、稀释后滴加在干净的硅片表面,干燥后进行喷金处理,通过场发射扫描电子显微镜(Ultra 55, Zeiss,德国)对PS微球和钴蓝颜料粒子的尺寸分布和微观形貌进行表征.

动态光散射测试(Dynamic Light Scattering, DLS): 将PS样品稀释至合适的浓度,超声分散后使用粒度和Zeta电位分析仪(Zetasizer Nano-ZS90, Malvern,英国)进行测试,表征样品的表面电势.

CIE色度分析: 参照国标GB/T 1864—2012,将适量钴蓝颜料粉体和亚麻籽油混合分散,制备钴蓝分散体后,使用分光测色仪(CM-700d, Konica Minolta,日本)对颜料样品的L*、a*、b*值进行表征.其中L*是亮度(数值范围为0~100,0为最暗,100为最亮);a*和b*均为色度坐标,范围为-128~+128,a*是由绿到红的色彩变化,数值为-128时为纯绿,为+128时为纯红;b*是由蓝到黄的色彩变化,数值为-128时为纯蓝,为+128时为纯黄.

能谱分析( Energy Dispersive Spectroscopy, EDS): 将PS粉体和钴蓝颜料粉体用无水乙醇分散均匀、稀释后滴加在干净的硅片表面,干燥后进行喷金处理,通过能谱仪(Aztec X-Max Extreme, OIMS,英国)对材料的微观区域的元素分布进行定性定量分析.

傅里叶变换红外光谱(Fourier Transform Infrared Spectroscopy, FTIR): 将样品粉末和溴化钾粉末混合后充分研磨,烘干后压片制样,利用傅里叶变换红外光谱仪(Fisher Nicolet Nexus 470, Thermo,美国)测试,扫描速率为32 scans/s,扫描范围为4 000~400 cm-1.

紫外-可见光吸收光谱分析(UV-vis spectrophotometer, UV-vis): 利用紫外-可见分光光度计(UV-4100, Hitachi,日本)测试,测试范围为2 500~200 cm-1.

2 结果及讨论

2.1 PS微球模板用量对纳米钴蓝颜料的影响

模板法是合成纳米材料的常用方法.挑选合适的纳米级模板材料参与反应,可以有效调控产物的形貌、尺寸和结构.本研究选用表面带负电荷的PS微球为纳米模板,利用静电吸附效应,使带正电的金属离子(Co2+和Al3+)富集在聚合物模板表面,在碱性条件下,在模板表面定向形成包覆式的混合沉淀物,获得具有聚苯乙烯/氢氧化钴和氢氧化铝混合物(PS@Co/Al-OH)核壳结构的复合前驱体.模板往往要在最后阶段被完全移除,有机模板(PS微球)在高温条件下(800 ℃以上)可分解为二氧化碳和水,在前驱体高温煅烧转化为钴蓝的过程中,模板会分解脱除.

通过静电吸附-共沉淀法,制备PS@Co/Al-OH复合前驱体.通过调节体系酸碱度,使Co2+和Al3+离子以氢氧化物沉淀的形式从溶液中析出并沉积在PS模板表面,通过过滤、干燥,便可获得钴蓝颜料前驱体,经过高温处理,就能获得纳米钴蓝颜料.

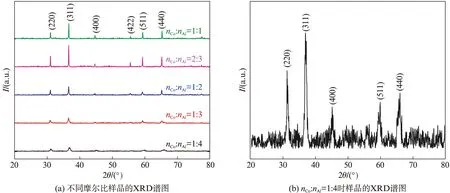

图1为不同PS模板用量下得到的钴蓝样品XRD谱图,谱图中注明了反应原料中PS微球和Co(NO3)2·6H2O(g)的质量比.所有钴蓝样品的衍射峰均与CoAl2O4标准卡片JCPDS 44—0160一致,无明显杂峰,表明样品均为钴蓝(CoAl2O4).比较不同条件下制备的钴蓝颜料样品谱图可以发现,随着聚合物模板PS用量增加,衍射峰强度逐渐降低,半峰宽逐渐增大,表明钴蓝晶粒尺寸变小[25].随着聚合物微球模板用量增大,模板在整个反应体系中的空间占比增加,模板抑制共沉淀物的团聚生长和减小煅烧过程中热效应引起的粒子团聚起到的作用更加明显,能获得粒径更小的纳米钴蓝粒子.

图1 不同PS模板用量得到的纳米多孔钴蓝颜料的XRD谱图Fig.1 XRD spectra of nanoporous cobalt blue pigments obtained with different PS template dosages注: Co*表示Co(NO3)2·6H2O.

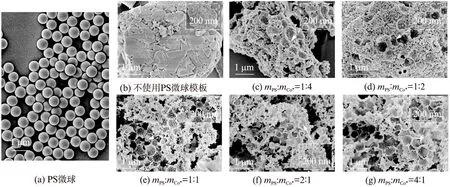

不同PS用量下制备的钴蓝样品SEM照片如图2所示.图2(a)为PS微球的微观形貌,通过无皂乳液聚合法,可以合成形貌、粒径均一、平均直径约500 nm的PS微球.图2(b)为不添加聚合物微球模板时,利用共沉淀法制备的钴蓝颜料.钴蓝颗粒堆积成不同形状和大小的块体,块体钴蓝团聚形成尺寸更大的钴蓝颜料聚集体.随着PS模板的引入,高温煅烧后PS模板分解去除,钴蓝聚集体的尺寸减小,纳米粒子组装形成孔洞结构(图2(c)).通过增加聚合物PS微球的用量,钴蓝颜料的球形孔洞结构更加明显(图2(c)~(e)).随着PS微球用量进一步增加,当PS微球和六水硝酸钴(钴源)的质量比超过1时,每个PS微球模板表面包覆的共沉淀物变少,聚合物外层的氢氧化物壳层变薄,导致钴蓝产物的球形多孔结构的孔壁厚度减小,颜料微粒表面半球结构的完整性下降(图2(f)、(g)).综上可知,当PS微球模板和钴源的投料质量比为1∶1时,可得到较均匀的微纳多级孔结构纳米钴蓝颜料.

图2 不同PS模板用量的纳米多孔钴蓝颜料SEM照片Fig.2 SEM images of nanoporous cobalt blue pigments obtained with different PS template dosages

2.2 pH对纳米钴蓝颜料的影响

图3 不同pH条件得到的纳米多孔钴蓝颜料XRD谱图Fig.3 XRD spectra of nanoporous cobalt blue pigments obtained with different pH

图4 不同pH条件得到的纳米多孔钴蓝颜料SEM照片Fig.4 SEM images of nanoporous cobalt blue pigments obtained with different pH

综上所述,当共沉淀反应pH为8时,包覆在模板外层的沉淀物多,有利于制备得到组分纯净、多孔形貌明显的纳米多孔钴蓝颜料.

为了进一步探究pH对于静电吸附-共沉淀形成氢氧化物前驱体过程的影响,我们测试了PS微粒在不同pH体系中的表面电势,结果如表2所示,说明pH对PS微球表面电势的影响较大.

表2 不同pH条件下PS粒子的表面电势Tab.2 Surface potential of polystyreneparticles under different pH

中性条件下,PS粒子的表面电势为-30.8 mV,当pH为4时,粒子表面电势增大,负电性降低,不利于金属离子Al3+、Co2+静电吸附在PS微球表面,影响金属离子的定向沉淀,最终产物的形貌多为片状堆积结构.当pH为6、8、10时,模板粒子表面电势均小于-40 mV,有利于带负电的PS微球和带正电的Al3+、Co2+金属离子之间结合.模板微球表面金属离子浓度增大后,体系中的氢氧根离子更易与微球表面的金属离子结合,形成PS/金属氢氧化物沉淀的核壳包覆结构,随着PS微球模板的去除,可以观察到最终产物有大量的多孔球形结构.当pH偏大时,微粒表面负电性降低,但由于pH过大不利于包覆在球形模板外层的氢氧化物沉淀生成,最终产物中仅有少量凹坑结构,不具备明显的多孔结构.

2.3 原料的钴铝摩尔比对纳米钴蓝颜料的影响

图5(a)为在原料的不同钴铝摩尔比条件下制备的产物样品的XRD谱图.所有产物的特征衍射峰证明产物的主要成分为CoAl2O4.当钴铝摩尔比大于1/2时,产物的颜色呈现明显的绿相,根据产物颜色可以判断,样品中除了CoAl2O4组分外,还有同样为尖晶石型结构的Co3O4存在.当钴铝摩尔比小于1/2时,放大样品的XRD谱图可知,产物中存在氧化铝相,特征衍射峰对应晶面如图5(b)所示.氧化铝相的衍射峰为Fd-3m空间群,与标准卡片JCPDS 50—0741一致.

图5 调节原料的钴铝摩尔比得到的不同纳米多孔钴蓝颜料的XRD谱图Fig.5 XRD spectra of nanoporous cobalt blue pigments obtained with different molar ratio of cobalt to aluminum

改变原料的钴铝摩尔比制备得到的不同样品的SEM照片如图6所示.图6(a)为原料的钴铝比nCo∶nAl=1∶4制备的样品,样品为块体材料,块体表面遍布凹坑结构,坑浅壁薄,放大局部观察可以发现壁层为纳米片层结构.当钴铝比为1∶4时,小于目标产物化学式CoAl2O4中钴铝元素的摩尔比,即铝元素过量,实际产物中除了CoAl2O4外,还有Al2O3.利用共沉淀法制备氢氧化物前驱体时,大量Al3+先生成Al(OH)3附着在PS微球模板表面生长,形成大尺寸的氢氧化铝聚集体.溶液中的Co2+更倾向于富集在Al(OH)3表面沉淀,产物中Al(OH)3过量,易形成纳米片层结构的块体材料.随着原料的钴铝比增加,接近1∶2与化学式CoAl2O4一致时,氢氧化钴和氢氧化铝会按照比例均匀沉淀在PS微球模板表面,经过高温煅烧,去除PS模板,转化为钴蓝颜料.PS微球模板的存在,有效控制了氢氧化钴和氢氧化铝沉淀物的生长和热效应导致的钴蓝粒子的聚集,因此样品微粒的尺寸下降,并出现球形孔洞结构(图6(b)、(c)).当原料的钴铝比继续增大时,体系中钴元素过量,大量的氢氧化钴沉淀在氢氧化铝沉淀表面生长.在高温煅烧处理过程中,过量的氢氧化钴不受模板抑制热烧结作用的影响,容易团聚形成尺寸更大的粒子,不同物质之间的应力作用也随之变大,导致PS模板微结构变形坍塌,出现多孔结构规整性下降,单个纳米粒子尺寸增大、均一性下降的现象(图6(d)、6(e)).

图6 调节原料的钴铝摩尔比得到的纳米多孔钴蓝颜料SEM照片Fig.6 SEM images of nanoporous cobalt blue pigments obtained with different molar ratio of cobalt to aluminum

综上可知,当原料的钴铝摩尔比与化学式CoAl2O4一致时,即nCo∶nAl=1∶2时,能够获得较规整的纳米多孔钴蓝颜料.

2.4 煅烧温度对纳米钴蓝颜料的影响

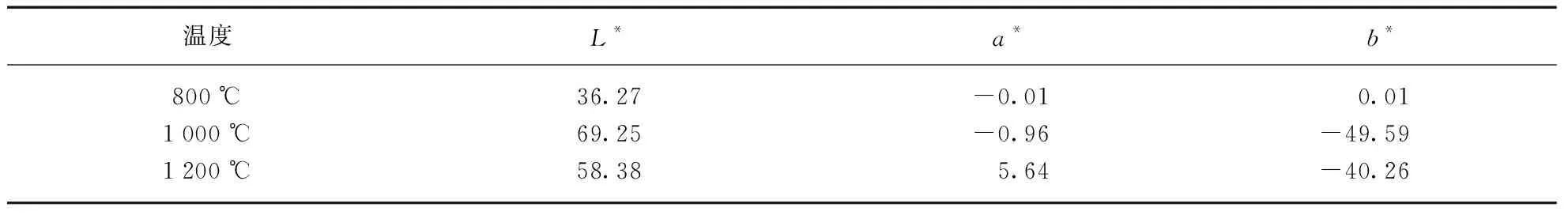

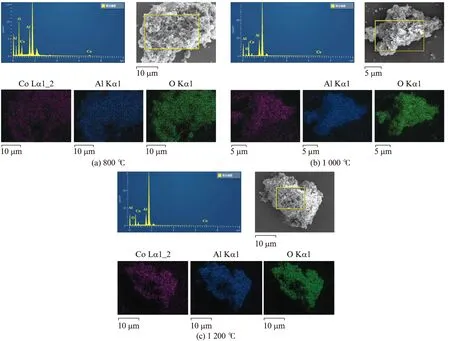

将以PS微球为模板制备的钴铝氢氧化物共沉淀分别在800 ℃、1 000 ℃和1 200 ℃下煅烧,获得对应产物.图7为不同煅烧温度下获得的钴蓝颜料照片.当煅烧温度为800 ℃时,产物为黑色,主要成分为钴的氧化物(CoO、Co2O3)和铝的氧化物(Al2O3)[26-28].随着温度的升高,颜料呈现出鲜亮的蓝色.表3列出了不同煅烧温度下获得产物的颜色参数(Lab值),可以发现,当温度在1 000 ℃及以上时,可以获得颜色鲜亮的蓝色颜料,1 000 ℃煅烧的颜料比1 200 ℃煅烧的颜料亮度更高,蓝色相更纯正(L*值大,a*值接近0,b*值小).温度越高,晶粒生长越快,粒子粒径越大,不利于颜料的分散[23,29].由图8(见第580页)可见,煅烧温度越高,粒子团聚越紧密.当煅烧温度低于1 000 ℃时,产物的组分与钴蓝不同.从产物的能量色散X射线谱图(Energy-Dispersive X-ray Spectroscopy, EDXS,见第580页图9)可以发现,800 ℃下产物的Co和Al元素的分布不同于1 000 ℃和1 200 ℃下获得的产物,即煅烧温度为800 ℃时无法获得尖晶石型钴蓝颜料.因此,最终选择1 000 ℃ 作为煅烧温度.

图7 不同煅烧温度制备的钴蓝颜料照片Fig.7 The photos of cobalt blue pigments prepared under different calcination temperature

表3 不同煅烧温度制备的纳米钴蓝颜料样品的颜色参数

图8 不同煅烧温度获得的产物的SEM图像Fig.8 SEM images of the products prepared under different calcination temperature

图9 不同煅烧温度下产物EDXS元素扫描总谱及元素分布图Fig.9 EDXS spectra and elemental maps of the products prepared under different calcination temperature

2.5 纳米多孔钴蓝颜料的构筑机理

基于以上研究结果,本文提出静电吸附-共沉淀法构筑纳米多孔钴蓝颜料的合成机理,如图10所示.

图10 CoAl2O4纳米多孔颜料合成机理示意图Fig.10 Formation mechanism of nanoporous cobalt blue pigments

无皂乳液聚合法制备得到的PS微球表面带负电荷,表面电势约为-30.8 mV,金属离子Co2+和Al3+通过静电吸附富集在PS微球表面.通过滴加氨水调控反应体系pH,Al3+和Co2+形成氢氧化物沉淀.在pH为3.7时,Al3+生成Al(OH)3沉淀,Co2+易吸附在Al(OH)3沉淀表面;当pH为7.6时,Co2+在Al(OH)3表面生成Co(OH)2沉淀.此时,PS微球模板起到结构导向剂作用,引导Al3+、Co2+金属离子定向沉淀和组装,同时限制了沉淀物的团聚,起到控制粒径的作用.在高温煅烧过程,PS微球高温熔融分解,留下直径约500 nm的孔洞,钴铝氢氧化物共沉淀脱水,得到具有纳米多孔结构的钴蓝颜料.

图11(a~c)为不同PS模板用量、不同pH条件、不同原料的钴铝摩尔比制备的钴蓝前驱体的红外谱图.谱图中3 020 cm-1附近的吸收峰对应PS苯环上C—H键的伸缩振动,2 900 cm-1和2 850 cm-1附近的吸收峰由PS亚甲基上C—H键的伸缩振动引起,1 600~1 450 cm-1区间内的一系列吸收峰对应PS上苯环的刚性振动,750 cm-1和690 cm-1附近的两个吸收峰是苯的单取代特征峰.这些吸收峰证明钴蓝前驱体中存在PS聚合物.随着PS用量增加,对应吸收峰强度增大(图11(a)).3 470 cm-1附近的宽峰对应O—H键的伸缩振动,推测是来自Co(OH)2和Al(OH)3.540 cm-1附近吸收峰由Co—O键和Al—O键的伸缩振动引起,由此证明前驱体中含有Co(OH)2和Al(OH)3.1 020 cm-1附近还有一个较小的吸收峰,推测是氢氧化物上的氧原子和PS苯环上的不饱和碳原子配位.图11(d~f)为钴蓝前驱体高温煅烧后不同钴蓝样品的红外谱图.和前驱体的谱图对比发现,钴蓝样品的谱图中不含PS的特征吸收峰,表明聚合物模板经高温煅烧后热分解脱除.3 440 cm-1附近有一弱吸收峰,推测钴蓝样品表面有少量吸附水.660 cm-1附近的小峰对应CoAl2O4中Al—O的伸缩振动,550 cm-1和500 cm-1附近的小峰对应铝酸钴中Co—O的伸缩振动.当原料的钴铝摩尔比大于1/2时,500 cm-1附近的小峰强度降低甚至消失(图11(f)),推测是该样品中物质结构变化,样品并非是纯的CoAl2O4.

图11 不同前驱体和钴蓝颜料样品的红外谱图Fig.11 FTIR spectra of different precursors and cobalt blue pigments

2.6 钴蓝颜料的应用

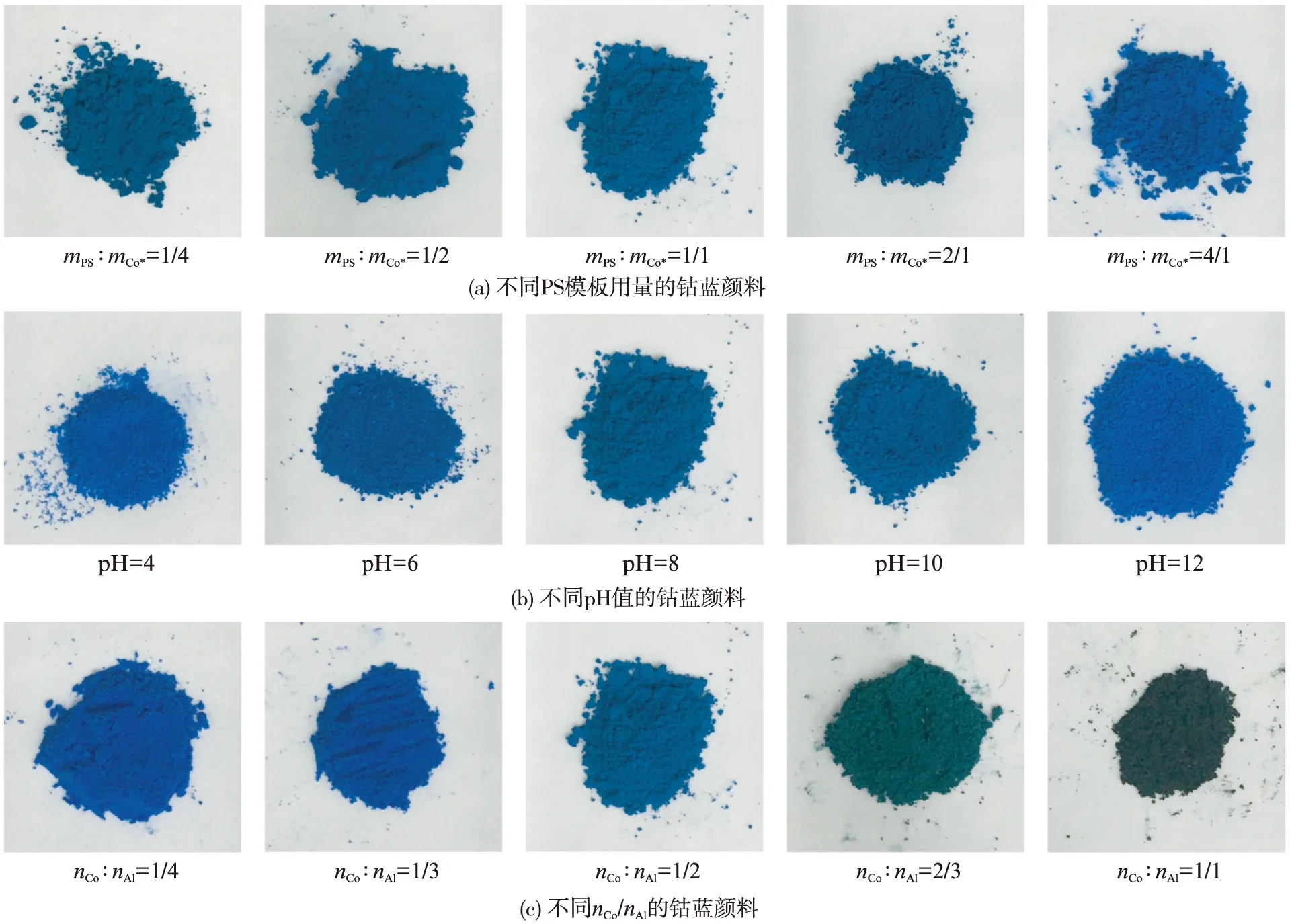

图12为不同制备条件得到的纳米多孔钴蓝样品的照片,表4为图12样品对应的Lab值.比较加入不同量PS微球模板制备的钴蓝颜料可以发现,当PS和硝酸钴的投料质量比为4∶1时,制备的钴蓝颜料L*值较高,a*值更接近零,b*值最小,说明该颜料样品明度高,颜色最接近于正蓝色.其他钴蓝样品颜色相对较暗,颜色较为接近.推测产生该现象的原因是,当引入的PS微球量足够大时,PS聚合物模板的主要作用是在共沉淀生长和前驱体煅烧阶段防止无机金属氢氧化物团聚,能够制备出粒径小的纳米钴蓝颜料,并呈现出更好的颜色性能.当聚合物模板用量未达到这一级别时,PS用量的多少对于颜料的颜色性能影响较小,对于颜料微观结构影响更大.比较发现,当PS和硝酸钴的投料质量比为1∶1时,制备的钴蓝颜料具有较高的明度和蓝色色相.因此选择该工艺条件进行后续探究.

表4 不同纳米钴蓝颜料样品的颜色参数Tab.4 Color parameters of different cobaltblue pigment dispersions

图12 不同钴蓝样品的照片Fig.12 Digital photos of cobalt blue pigments obtained under different conditions

在探究原料的钴铝摩尔比的实验中发现,当钴铝摩尔比为1∶4时,能得到明度高的正蓝色纳米钴蓝颜料,表明聚合物模板的引入能够减少成本相对较高的钴源(Co(NO3)2·6H2O)用量.这一实验结果也验证了静电吸附-共沉淀法构筑纳米钴蓝颜料的机理.由于聚合物模板的结构导向作用,一方面有利于Al3+、Co2+金属离子的富集、定向组装和氢氧化物的快速沉淀,提高了金属离子的利用率和转化率;另一方面,聚合物模板的存在有效减小了共沉淀过程中前驱体的团聚和高温煅烧过程中纳米粒子的团聚,起到了控制粒子粒径的作用,有利于获得色彩性能更优异的纳米钴蓝颜料.随着钴铝摩尔比增大,钴蓝颜料产物的色相越来越偏离蓝色,绿色色相更占优势,这是因为过量的Co元素形成了Co3O4,其中Co3+会导致产物呈现绿相,Co3+含量越高,产物的绿相越明显,颜色越深[31].

综上所述,当PS和硝酸钴的投料质量比为1∶1,反应体系pH控制为8,原料的钴铝摩尔比为1∶4时,可以制备得到颜色性能优异的纳米钴蓝颜料.下文将在该工艺条件下制备的钴蓝颜料命名为Nano-Porous CoAl2O4.

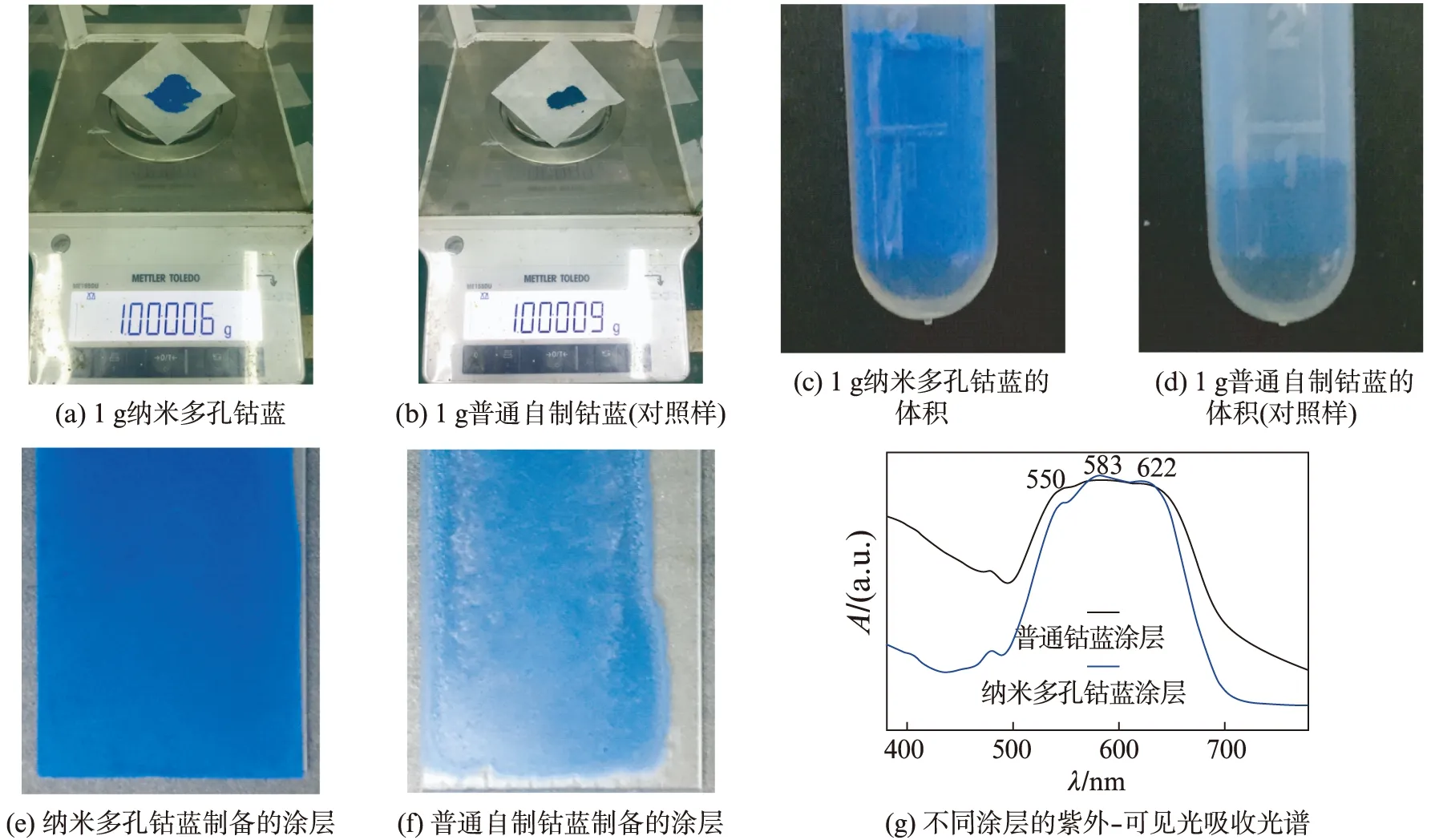

为了研究Nano-Porous CoAl2O4和共沉淀法制备的普通CoAl2O4的性能差异,我们将两种钴蓝颜料分散在聚硅氧烷树脂中,制备了两种蓝色涂层.实验发现,同样质量的Nano-Porous CoAl2O4和普通CoAl2O4表现出明显的体积差异(图13(a)、(b)),前者的体积约为后者的两倍(图13(c)、(d)),这与Nano-Porous CoAl2O4具有纳米多孔结构、具有大的比表面积有关.

图13 不同钴蓝样品及制备的涂层Fig.13 Photos of different cobalt blue pigments and coatings

颜料分散性受到颜料粒径、颜料表面结构等因素的影响.颜料粒径的大小对颜料的分散性有很大的影响,粒径较小的颜料分散效果更好.颜料的分散过程包括颜料粒子润湿、粉碎和稳定.颜料的表面结构会影响润湿性[29,32].用钴蓝颜料制备的两种蓝色涂层具有明显的色彩差异(图13(e)、(f)).从外观上看,选用普通CoAl2O4(对比样)制备的涂层中,颜料的分散性差,着色力差,涂层表面有明显的颜料颗粒,涂层颜色较暗.而Nano-Porous CoAl2O4制备的涂层上,几乎观察不到明显的颜料颗粒,表明Nano-Porous CoAl2O4在涂层中具有优异的分散性,呈现出好的着色力,制备的涂层色彩鲜艳.CIE色度分析结果显示,Nano-Porous CoAl2O4涂层的L*值为42.92、a*值为5.49、b*值为-55.94;普通CoAl2O4涂层的L*值为29.17、a*值为-10.33、b*值为-18.99.Nano-Porous CoAl2O4涂层L*值更大,|a*|更小,b*值更小,表明涂层颜色具有更高的明度且更接近正蓝色.图13(g)为两种钴蓝颜料制备涂层的紫外-可见光吸收光谱.两种涂层吸收光谱图峰形基本一致,在550 nm,583 nm和622 nm处有吸收,对应处于尖晶石型晶体结构中四面体空隙的Co2+的d-d跃迁[33].

从图13(a)~(d)可以看出,相较无模板的钴蓝对比样品,纳米多孔结构导致纳米钴蓝颜料(Nano-Porous CoAl2O4)具有更高的体积/质量比,为了验证纳米多孔结构是否有利于钴蓝颜料在涂层、油墨等树脂体系中分散,我们测定了两种钴蓝颜料的吸油量,Nano-Porous CoAl2O4的吸油量为119.6 g/100 g,普通CoAl2O4的吸油量为64.9 g/100 g,前者约为后者的1.8倍.Nano-Porous CoAl2O4相比普通CoAl2O4具有更小的粒径,在树脂中具有更高的分散度;同时,纳米多孔结构增加了Nano-Porous CoAl2O4的比表面积,颜料和树脂的接触面积增大,浸润度提高[34-35].钴蓝作为一种无机氧化物颜料,表面有羟基存在(图11的红外谱图),亲水性强.PS微球模板的引入抑制了前驱体氢氧化物的团聚和高温煅烧时颜料粒子的团聚,因此获得的钴蓝颜料粒径小;同时PS微球模板脱除后留下了多孔结构,增大了颜料粒子的比表面积,有利于其润湿性的提高.同时孔洞结构的存在使得颜料粉体疏松,有利于分散时颜料粒子的粉碎.综上所述,纳米多孔结构的构筑,提高了纳米多孔钴蓝颜料的着色力和分散性.

3 结 论

通过无皂乳液聚合方法,制备了形貌良好、粒径均一的带负电聚苯乙烯微球硬模板,通过静电吸附-共沉淀法,经过高温煅烧,构筑纳米多孔钴蓝颜料.通过优化聚合物微球模板的使用量、反应环境的酸碱度、原料的钴铝摩尔比、煅烧温度等工艺条件,制备多孔结构纳米钴蓝颜料.聚苯乙烯微球模板起结构导向作用,引导Al3+、Co2+金属离子定向沉淀和组装,限制沉淀物的团聚,起到控制钴蓝前驱体粒径的作用.在高温煅烧过程,聚苯乙烯微球高温熔融分解,留下孔洞结构,钴铝氢氧化物共沉淀脱水,得到具有纳米多孔结构的钴蓝颜料.

新型纳米多孔钴蓝颜料具有优异的颜色性能、分散性和着色力.将新型纳米多孔钴蓝颜料与聚硅氧烷树脂共混,可以制备色彩亮丽的正蓝色涂层.通过聚合物微球为结构导向剂,通过静电吸附-共沉淀法构筑纳米多孔纳米钴蓝颜料的方法,为纳米着色颜料的构筑、颜料着色力和分散性的提高,提供了一条新的途径.这种新型纳米多孔钴蓝颜料,可用于油墨、涂层、陶瓷、绘画等的高着色功能颜料.