湿热环境下CFRP复合材料吸湿过程的仿真分析

2021-11-17张泰峰杨晓华

王 德,张泰峰,高 茜,杨晓华

(1. 海军航空大学青岛校区,山东 青岛 266041;2. 青岛职业技术学院,山东 青岛 266555)

1 引言

碳纤维增强树脂基复合材料(CFRP)依靠其优秀的力学特性、显著的减重效果以及良好的环境适应性已经在航空领域内得到广泛的应用,但随着使用时间的增长CFRP复合材料不可避免地也出现了不同程度的老化现象[1-3]。尤其是对于常年曝露在湿-热交替工作环境中的复合材料结构件,湿热环境引起的复合材料老化问题已经非常明显[4-7]。大量研究表明[8-10],CFRP复合材料吸湿过程的主要机制是水分的扩散,吸湿过程主要受相对湿度和环境温度的影响,其中CFRP复合材料的平衡吸湿量与环境的相对湿度相关,而扩散系数的变化则主要依赖于环境的温度。

通过实验方法可以比较真实的模拟老化过程,但存在着吸湿周期长、效率低等弊端。国内外已有学者[11-13]使用Abaqus有限元软件对复合材料的吸湿行为进行了模拟,得到的结果与实验值吻合较好,时间相对较短而且精度较高,验证了Abaqus软件模拟复合材料吸湿行为的可行性。本文采用Abaqus有限元仿真的方法,建立不同纤维分布形式的细观模型来模拟水分在CFRP复合材料中的瞬态扩散过程,通过对CFRP复合材料的吸湿水分浓度场的有限元分析进而为后续的吸湿应力的计算奠定基础。

2 有限元模型的建立

2.1 材料属性参数

在Abaqus中,对CFRP复合材料吸收水分过程的模拟方法主要有两种:第一种是使用Abaqus提供的质量扩散模块(Mass Diffusion Module)来直接模拟水分的湿扩散;另一种是使用Abaqus提供的热传导模块(Heat Transfer Module)来等效模拟水分的湿扩散。第一种方法相对方便,但在质量扩散模块的主程序只能开展吸湿扩散过程的模拟,后续再计算因吸湿引起的湿热应力场时需进行二次代码的开发;对于第二种方法,因为Abaqus软件的热传导模块直接内置在热应力分析模块中,既能实现热传导过程的模拟又能进行因热传导而引起的应力场的分析。鉴于质量扩散过程与热传导过程的相似性,可以在Abaqus软件中通过热传导模块来实现质量扩散模块中对复合材料吸湿的模拟,但热传导模块的各项参数需要类比质量扩散模块的相关参数来定义[14]。为后续方便开展吸湿应力研究的需要,本文采用第二种有限元模拟方法。

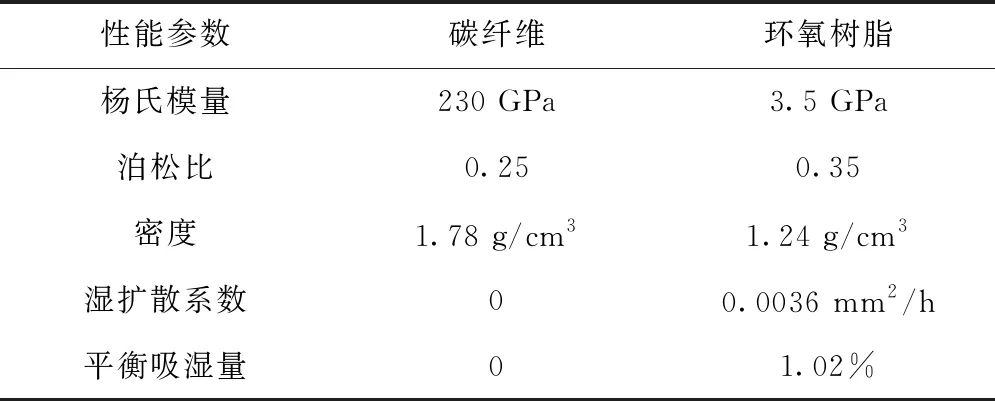

CFRP复合材料两种组分材料的主要性能参数如表1所示。其中,湿扩散系数和平衡吸湿量为该型复合材料在70℃水浸环境条件下的数值[15]。

表1 碳纤维和环氧树脂的吸湿性能参数

根据热传导方程和质量扩散方程的各项参数做相似类比,热传导模块中相关参数的值用质量扩散模块中的相关参数进行等效类比进行代替,得到用于有限元计算的值如表2所示。

表2 热传导模块中各个参数的等效值

2.2 周期单胞模型

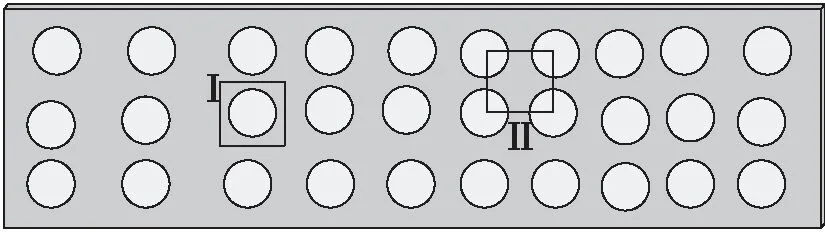

该复合材料中纤维的体积占比为70%,本文以此建立Abaqus有限元模型进行吸湿过程的仿真分析。假设CFRP复合材料中纤维是周期排列的,选取两类周期单胞RUC(Repeating Unit Cell)结构来描述CFRP复合材料的细观状态,如图1中的I类和II类矩形细观胞元所示。

图1 有限元单胞模型的选取示意图

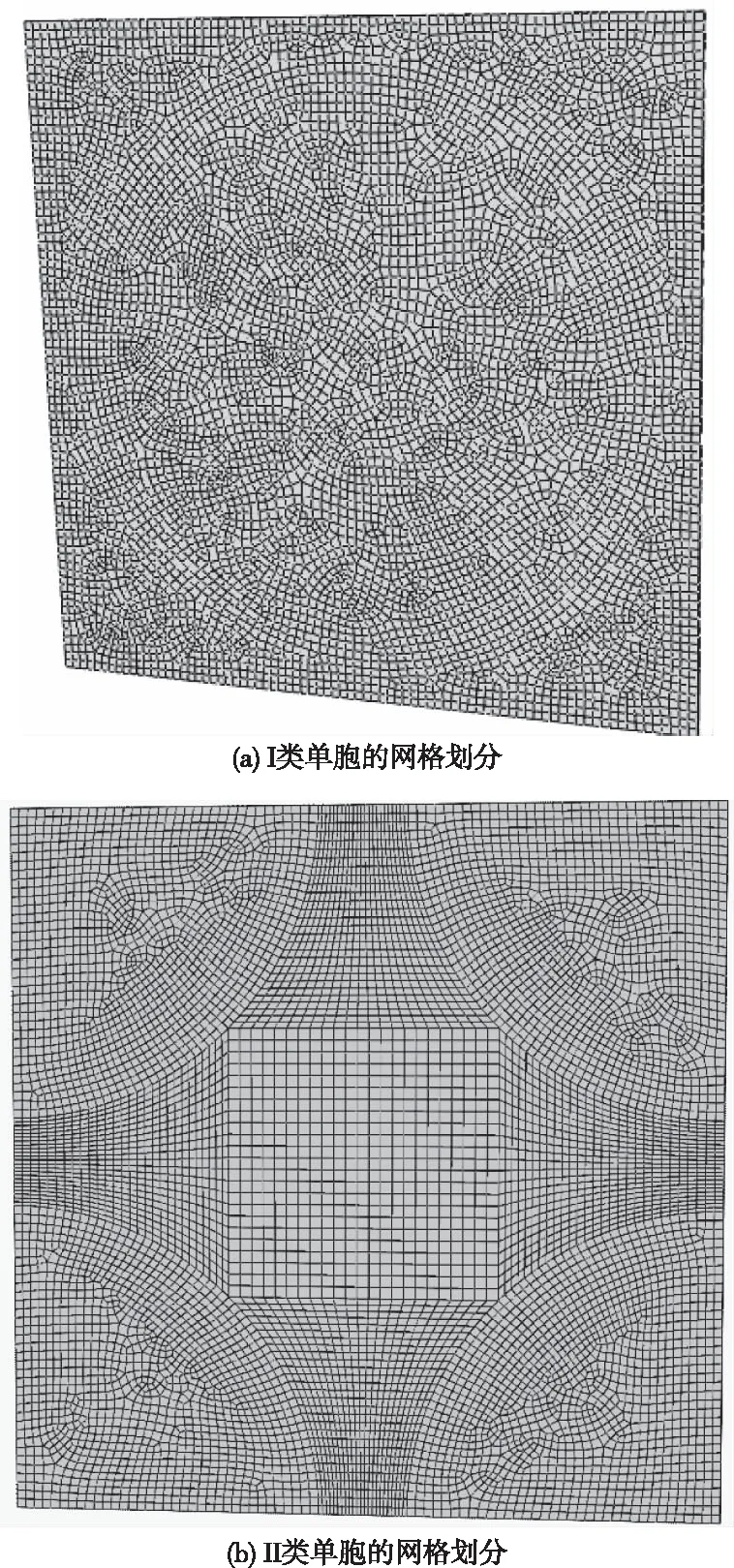

假设水分由单胞模型的上表面进入复合材料内部,故将单胞模型上表面的边界条件设定为平衡吸湿量,而单胞模型其它表面设定为绝热面,模型的单元类型选定为DC3D8。第I类模型网格划分完成后共计20391个节点,13272个单元;第II类模型网格划分完成后共计24558个节点,15998个单元,如图2所示。

图2 有限元单胞模型的网格示意图

3 仿真结果分析及讨论

3.1 I类单胞模型的仿真结果

Abaqus有限元软件的热传导模块中模型节点的自由度表示温度,当采用热传导模块对CFRP复合材料的吸湿过程进行模拟时,该自由度则等效类比为水分扩散的浓度。

图3描述了I类单胞模型在不同分析增量步(increment)下的水分浓度场的分布情况,模型内部不同的颜色对应着不同的浓度分布。在图2(a)设定的网格条件下,模型达到吸湿平衡需要的分析步时间约为step time=37075,共计有增量步increment=171个。图3(a)~图3(d)依次给出了increment=001、061、115、171(对应增量步时间分别为step time=0.001、51.47、3597、37075)四个增量步的水分浓度场分布。图中的NT11表示节点温度场,等效即为节点的水分浓度场。

有限元模型中把单胞上表面设定为直接接触水分,因此在吸湿初期就迅速达到平衡吸湿状态,在吸湿过程中的不同时刻,单胞截面由上边缘开始水分浓度场的颜色逐渐变化,说明水分的吸湿是沿上边缘向单胞内部逐渐扩散,直至最终水分子达到充分扩散时,可以看出单胞截面的颜色已大致均匀,表明模型内部已经达到了平衡吸湿状态。吸湿过程中,碳纤维的吸湿量一直为0而树脂的吸湿量逐渐增加。在图3(b) ~图3(d)中可以很明显的看到水分在CFRP复合材料单胞模型内是绕过碳纤维部位继续扩散的。

3.2 II类单胞模型的仿真结果

图4描述了II类单胞模型在不同分析增量步(increment)下的水分浓度场的分布情况,模型内部不同的颜色对应着不同的浓度分布。在图2(b)设定的网格条件下,模型达到吸湿平衡需要的分析步时间约为step time=33175,共计有增量步increment=145个。图4(a)~图4(d)依次给出了increment=001、077、080、145(对应增量步时间分别为step time=0.001、1486、2817、35317)四个增量步的水分浓度场分布。

II类单胞模型的上表面设定为直接接触水分,吸湿过程中水分沿上边缘向单胞内部逐渐扩散,直至最终达到平衡吸湿状态时,可以看出单胞截面的颜色已大致均匀。吸湿过程中,碳纤维的吸湿量一直为0而树脂的吸湿量随之水分的扩散逐渐增加,同样,水分在II类模型内是绕过碳纤维仅在树脂基体内扩散的。

在达到最终吸湿平衡期间,从图3中的不同step time时刻的水分扩散浓度场云图可以发现,在图3(c)增量步increment=115(此时的分析步时间为step time=3597)时刻水分已经完全扩散到整个模型内部,相对于总的分析步时间(step time=37075)尚不及10%,同时在图4(c)的水分浓度场云图中可以发现,增量步increment=80(此时的分析步时间为step time=2817)时刻水分已经完全扩散到整个模型内部,相当于总的分析步时间(step time=35317)的8%。这说明在模拟吸湿过程的前期,水分子能够迅速填充复合材料内部原已存在的空隙、气泡等缺陷;而整个模拟过程的后期则需通过基体亲水基团的吸附作用而逐渐扩散,达到吸湿平衡状态所需要的时间也相应増长。

3.3 仿真结果的对比分析

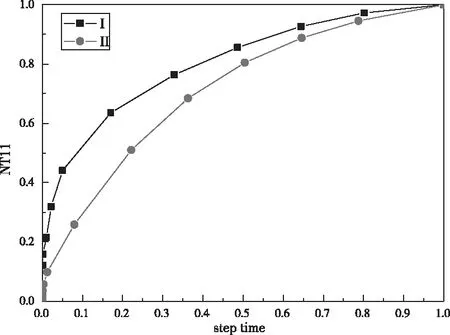

为便于比较,将提取的I类模型和II类模型的水分浓度场历程数据各自做无量纲化处理,如图5所示。可以看出,在整个吸湿过程中,两类模型中水分扩散的趋势基本一致,前期水分在CFRP复合材料内部的吸湿速率较快,水分迅速进入复合材料内部的空隙,之后的吸湿则要经过很长的时间才能最终达到平衡吸湿状态。在后一过程中,水分通过与基体内部亲水官能团结合的方式进入基体,使基体发生溶胀,使基体大分子结构间距增大,水向基体的吸湿性扩散,由此产生渗透压使基体内部产生裂纹、微小裂缝或其它类型的形态变化,使吸湿量增加。在这种作用下环氧树脂会发生结构松弛,加速水分的吸收,由于树脂发生结构松弛的速度非常慢,因此第二阶段的吸湿速率明显低于第一阶段,使得材料达到平衡吸湿量需要的时间也较长。

图5 I类模型和II类模型的吸湿过程曲线

通过对比两类有限元模型中的纤维分布情况可知,I类模型设定的水分接触面远大于II类模型的水分接触面,因而从图5中可以看出,在相同边界条件下I类模型的吸湿速率大于II类模型的吸湿速率,在吸湿前期二者之间的差异表现的尤为明显;但另一方面,I类模型中水分在扩散过程中需要绕过中部位置的整根纤维,受到的阻挡作用相比于II类模型要大得多,最终使得II类模型相对更快的达到了吸湿平衡状态。因此,基体中不同形式的纤维分布对CFRP复合材料吸湿过程会产生不同程度的影响,可以在后期开展进一步的研究。

4 结论

1)水分的吸湿是沿边界向单胞内部逐渐扩散并且是绕过碳纤维而仅在树脂基体中扩散的。在吸湿前期,材料吸湿的速率很快,水分迅速进入复合材料内部的空隙,之后的吸湿则要经过相对较长的时间才能最终达到平衡吸湿状态。水向基体的吸湿性扩散,由此产生渗透压会使基体内部产生裂纹、微小裂缝或其它类型的理化性能变化。

2)基体中不同形式的纤维分布对CFRP复合材料吸湿过程会产生不同程度的影响,I类模型设定的水分接触面大于II类模型的水分接触面,但在水分扩散过程中却受其内部整根纤维的阻挡,使得II类模型相对较快的达到了吸湿平衡状态。