面扫描模式下的涡流热成像缺陷重构方法研究*

2021-11-16李建宇张来斌郑文培

李建宇 张来斌 郑文培

(1.中国石油大学(北京)机械与储运工程学院 2.中国石油大学(北京)安全与海洋工程学院)

0 引 言

随着油气开发重心逐渐向海洋转移,海上钻井平台的数量在不断攀升,其重要性也快速提升。与此同时,海洋平台的服役风险也日益突出,早期的平台逐渐到达寿命高风险期,世界范围内已经发生了多起海洋平台事故,造成了巨大的经济损失和人员伤亡。例如英国北海的“海上钻石”号平台沉没事故,主要原因是平台支柱杆发生脆断[1];“亚历山大基尔兰”号海洋平台发生倒塌,造成重大人员与经济损失,事故主要原因是平台撑管基座的焊接连接处,由于长期的海洋环境载荷作用所产生的疲劳裂纹损伤扩展延伸,最终导致疲劳断裂[2];印度的“孟买BHN”号钻井平台发生立柱失效事故,其主要原因也是结构疲劳引发的问题[3];俄罗斯的“科拉”号平台在暴风雪影响下产生疲劳裂纹,最终导致平台失效[4]。这些工程教训引起了全世界各国对海上平台疲劳损伤问题的重视[5]。因此,有效检测结构损伤,评定结构的安全性和可靠性,对保证装备安全服役、最大限度地避免事故发生具有重要意义。

红外热成像检测具有检测快速、单次检测面积大、非接触、无污染以及成像直观等特点,已经被应用到缺陷检测、失效分析和健康监测等领域。近10年来,涡流激励红外热成像技术被建立和发展,吸引了全世界的科研人员对其进行研究,并被应用到航天航空、海洋结构、电力系统和铁路等不同领域,对不同缺陷的检测都发挥了重要作用。YUAN B.Y.等[6]利用涡流热成像对液压系统堆焊构件进行检测,通过分析经过离散傅立叶变换后的红外热图序列,实现对缺陷的检测识别。MARTINA等通过研究不同区域存在不同的冷却速率,判别缺陷的存在,同时提出一种等高线算法对缺陷进行描述,对缺陷形状进行区分。陈怡帆[7]利用涡流热成像技术检测缺陷,提出一种独立成分分析算法对检测结果进行重构,增强了缺陷的特征[8]。从当前国内外研究现状来看,关于利用涡流热成像技术对缺陷进行检测,越来越多的学者将研究重点放在缺陷的识别与定量检测方面。

结合红外热成像的特点及优势,本文提出一种面扫描的动态检测模式,在保证采集数据过程快速及完整的前提下,提取特定时间点热图信息,对缺陷进行重构处理。该方法可以准确地描述缺陷轮廓,同时对缺陷进行定量检测。

1 方法研究

通过对涡流热成像的加热过程进行研究,建立了数学物理时间分割模型,该模型可以将涡流热成像划分为4个不同的物理阶段[9-11],各阶段温度变化如图1所示。

图1 导体在感应加热过程中的温度变化Fig.1 Temperature change of conductor during induction heating

第一阶段(P1):对被检测对象的目标区域进行加热,导体表面或近表面受到脉冲信号激励而感应出电涡流,涡流密度以极快的速度上升,产生的焦耳热随之快速增加。由于第一阶段的时间很短,热扩散还未对表面温度分布产生较大影响。第二阶段(P2):随着加热的延续,在导体近表面的三维热扩散逐渐发挥作用。由于加热时间延长,表面温度快速升高,加热区域与非加热区域的温度差变得愈发明显,导致热扩散现象加剧。目标区域的温度同时受到感应加热与热扩散两种效应的影响变得复杂。第三阶段(P3):加热过程进入设定的最终时间,基本与第一阶段为相反的过程。由于激励信号终止,导体表面的涡流分布也随之快速消失,涡流密度由最大值快速变为0。而热扩散效应具有一定的延续性及滞后性,且处于影响最大的阶段,变化率达到最大。但由于该阶段的时间非常短,温度变化很小。第四阶段(P4):被测导体进入冷却阶段,只有热扩散效应的影响,温度开始快速降低,热扩散的影响随之减小,反过来又延缓温度降低的速率。最终,导体温度趋于周围环境温度。

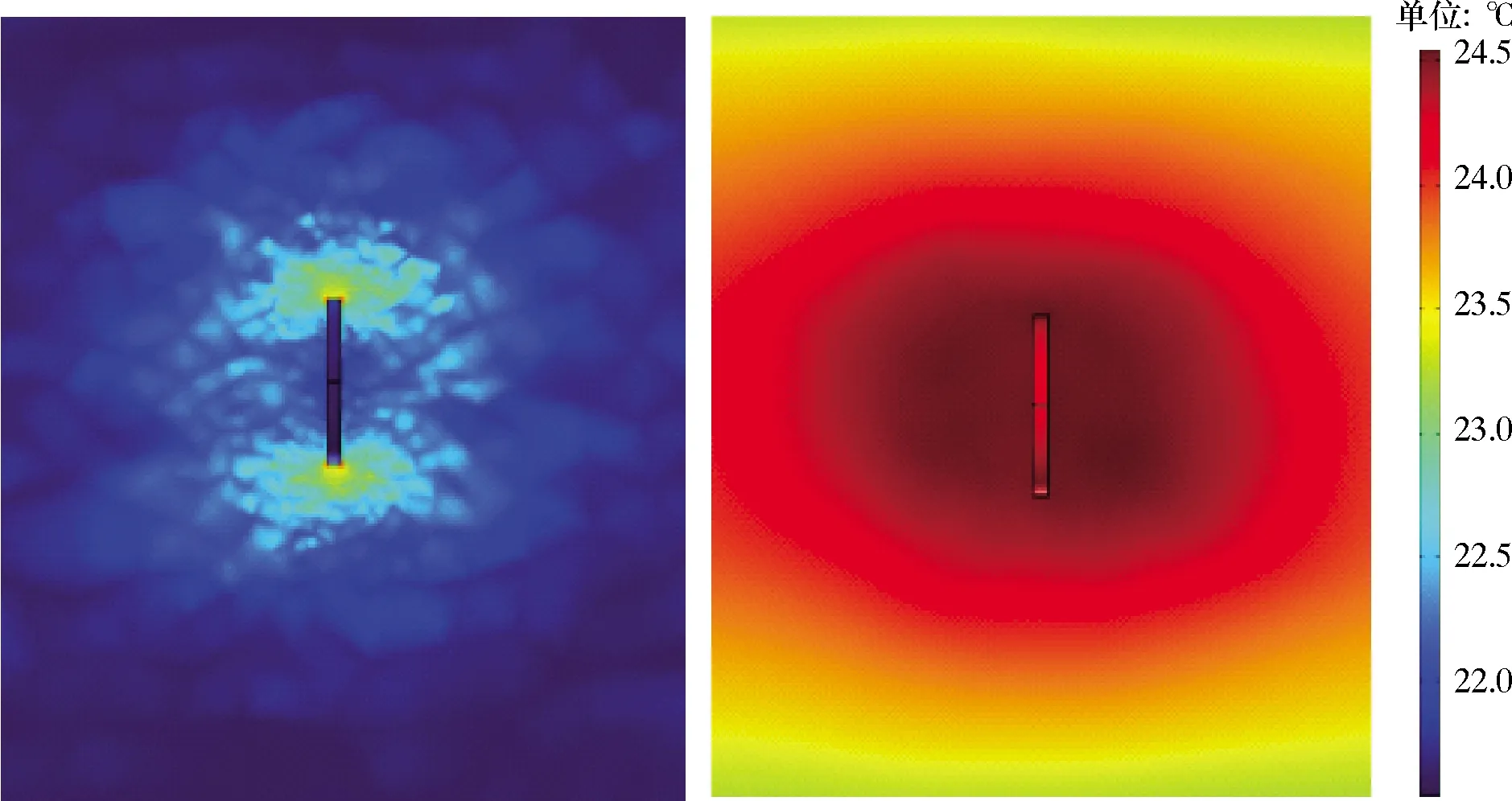

P1及P3缺陷附近温度分布仿真图如图2所示。通过以上阶段划分可以看出:第一阶段,由于热扩散程度较弱,捕获的信息可以比较清楚地反映试件表面缺陷的轮廓信息;第三阶段,外部加热结束,信号达到峰值,缺陷部位与正常部位的差别达到最大。但由于热扩散作用的影响,已经难以识别缺陷轮廓。因此将两个阶段的数据结合在一起,分别表征缺陷的轮廓以及深度,并利用算法对其进行优化。

图2 P1及P3缺陷附近温度分布仿真图Fig.2 Temperature distribution by simulation near the defect in Phase 1 and 3

由于在动态检测模式下,被测对象与感应线圈/热像仪有相对位移,所以缺陷在不同时间的温度信号图中的位置也在变化。将热图序列有序排列如图3所示,建立温度信号关于时间-位置的三维模型,可以获得目标点/区域的温度变化信息,由此提取特定时间的温度信号用来进行缺陷的轮廓表征与深度测量。

图3 热像仪拍摄热图序列Fig.3 Heat imaging sequence

经过推导可得目标点的坐标随时间(热图序列)的变化规律:

Gn=G1×f(v,tn,f)

式中:Gn为第n张热图中目标点的坐标,G1为初始热图中目标点的坐标,初始热图为首次检出缺陷的热图,v为被测对象位移速度,tn为热图的序列号,f为热像仪的采样频率。

对两个阶段的温度分布图像分别进行处理,利用第一阶段图像确定缺陷轮廓区域,利用第三阶段温度信息对缺陷深度进行研究。通过计算机仿真获得深度-温度数据,结合试验测量得到深度与温度关系数据,再利用深度学习算法,获得缺陷深度与温度的非线性关系,从而为后续缺陷深度的准确测量提供数据基础。

2 试验装置

检测系统主要由激励系统(包括信号发生器、激励线圈和水冷系统等)、待测工件、导轨、热像仪及电脑等组成,试验台及其原理如图4所示。

图4 试验台及其原理图Fig.4 Test device and schematic diagram

试验时,将待测工件放置在平移台的导轨上,使其匀速移动,其他设备保持不变。导轨速度调整为2 mm/s,对激励线圈通入30 A、150 kHz的交变电流,将热像仪的采样频率设定为30 Hz,将采集到的热图序列传入电脑中进行处理[12-14]。

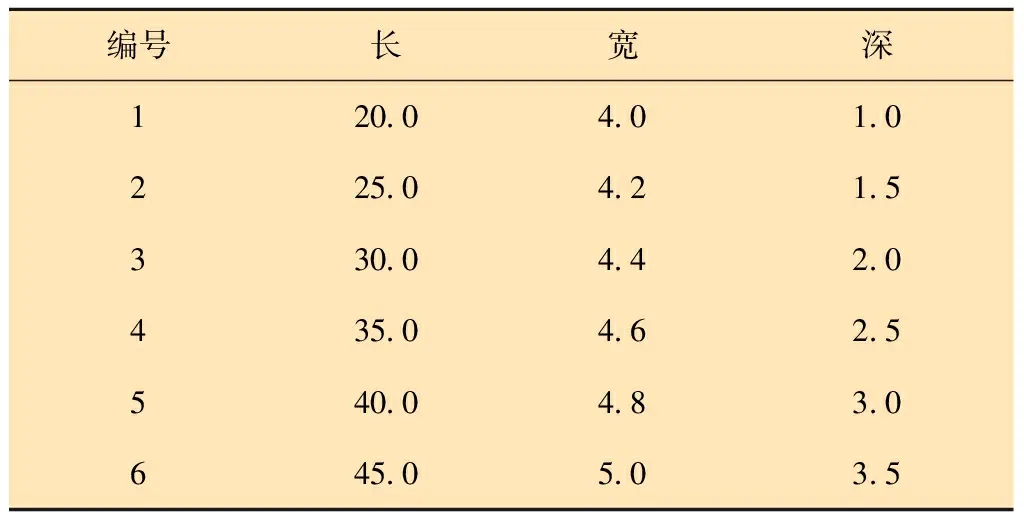

采用标准半椭圆形缺陷以模拟金属板常见的裂纹缺陷,具体形状如图5所示。对多组不同长度、深度以及宽度的缺陷进行试验,具体尺寸如表1所示。

图5 缺陷形状Fig.5 Shape of the defect

表1 缺陷尺寸 mm

3 试验结果及分析

试验开始时,先将检测系统的激励系统打开,感应线圈产生的匀强磁场在金属板上激励出电涡流,依靠电涡流的能量加热金属板件;然后打开热像仪及平移台,待测工件在导轨的托持下匀速运动,经过激励线圈及热像仪拍摄区域;之后分析热像仪所采集到的热图序列,可以实现对缺陷的定量检测。

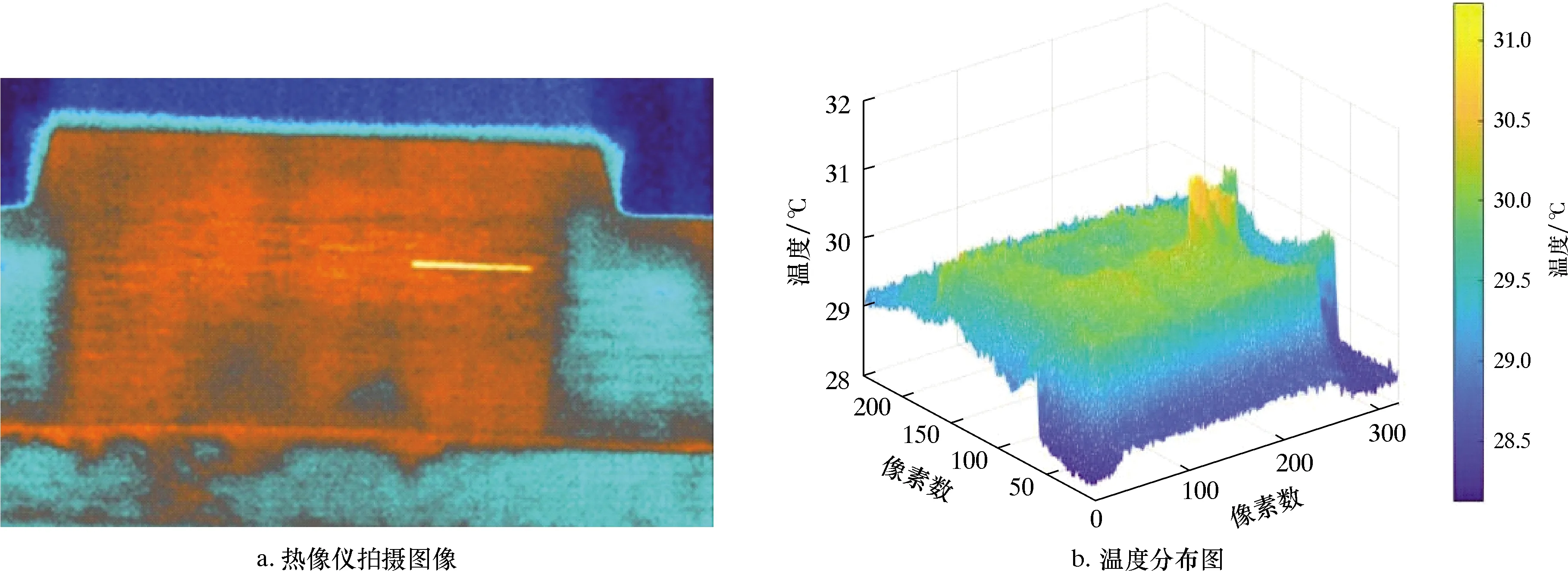

图6 刚加热时的温度信号Fig.6 Temperature signal in phase 1

图6a为缺陷刚进入加热区域时,热像仪拍摄到的热图像,即P1处的温度信号。

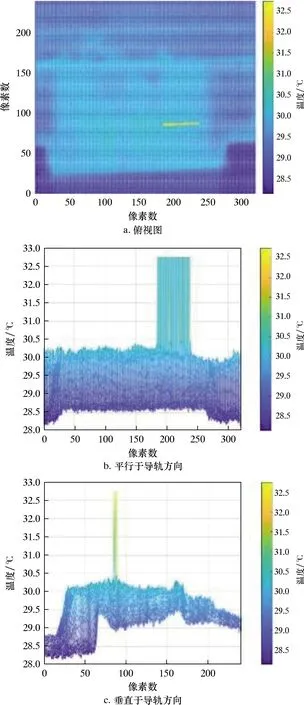

从图6可以看出,只有在缺陷两段有较为明显的温度升高,符合前文的分析结果。记录此刻缺陷相对位置坐标(m1,n1),此时平移台仍然保持匀速运转,通过对试验台进行测量,激励线圈的加热范围为其正下方直径约40 mm的圆形范围,结合平移台移动速度2 mm/s,以及热像仪采样频率30 Hz,选择热图序列在第600帧附近,这样可以较准确地得到加热过程结束前缺陷附近(P3处)的温度信号。加热过程到达P3的温度信号如图7所示。

图7 加热过程到达P3的温度信号Fig.7 Temperature signal in phase 3

由于采用半椭圆形缺陷试样,采集到的温度信号两端高温、中间温度升高相对较慢(见图6b),所以在热图像中可以观察到明显的两个峰值,同时也验证了P1可以清楚地显示出缺陷的位置及轮廓信息。

对于P3的温度信号,由平移台移速及加热时间(热图序列的帧数)可知,图中缺陷的位置为(m600,n600),测量此处温度最高值。将P1与P3的温度信号相结合,可得到较为准确的缺陷轮廓信息与最高温度信息,如图8所示。

图8 缺陷轮廓及深度对应温度Fig.8 Temperatures corresponding to the defect contour and depth

获得缺陷的位置以及深度预测信息后,利用神经网络对缺陷进行重构,再将结果与缺陷的真实尺寸进行对比,这样可以反映出该重构方法的实际效果。

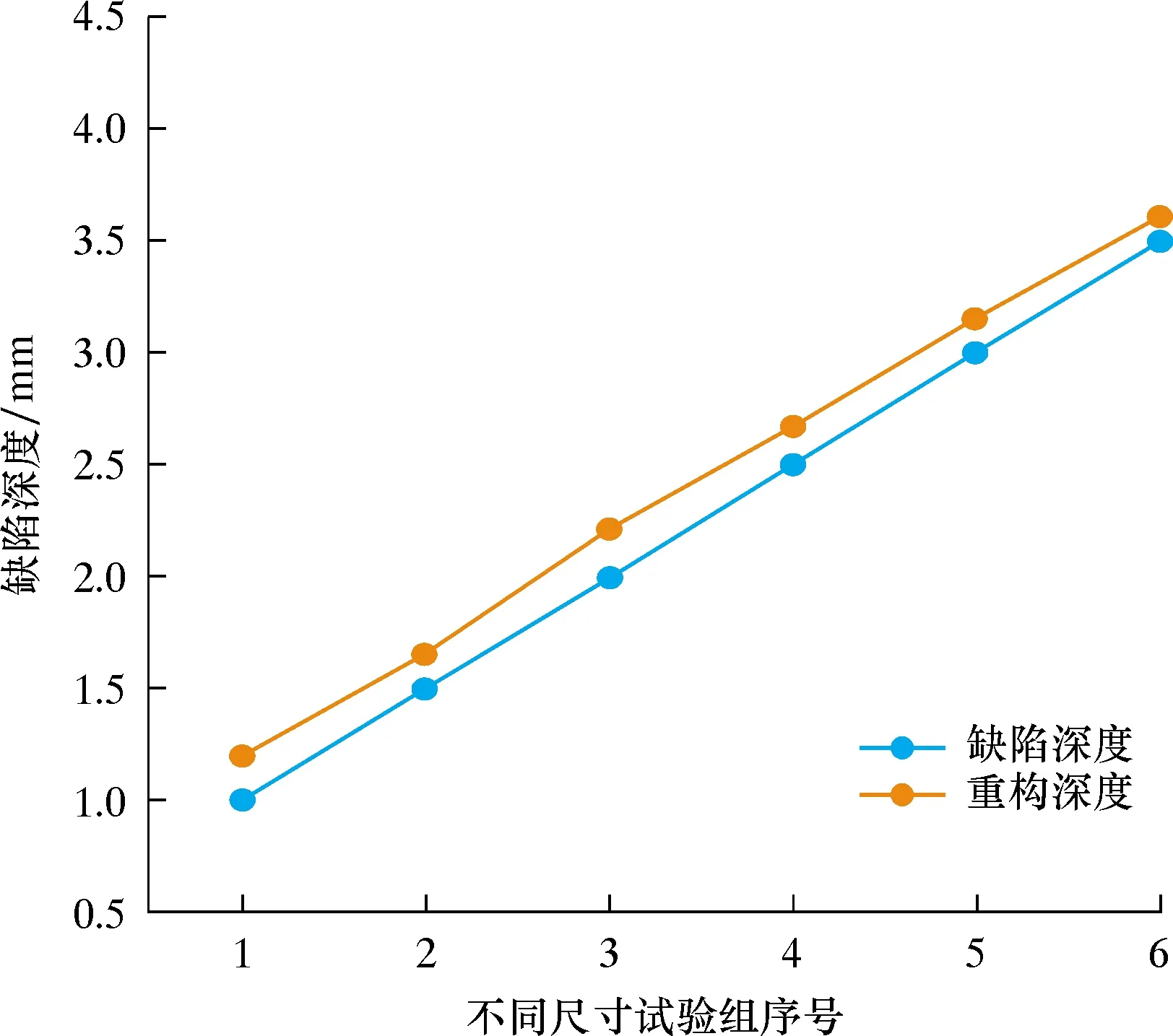

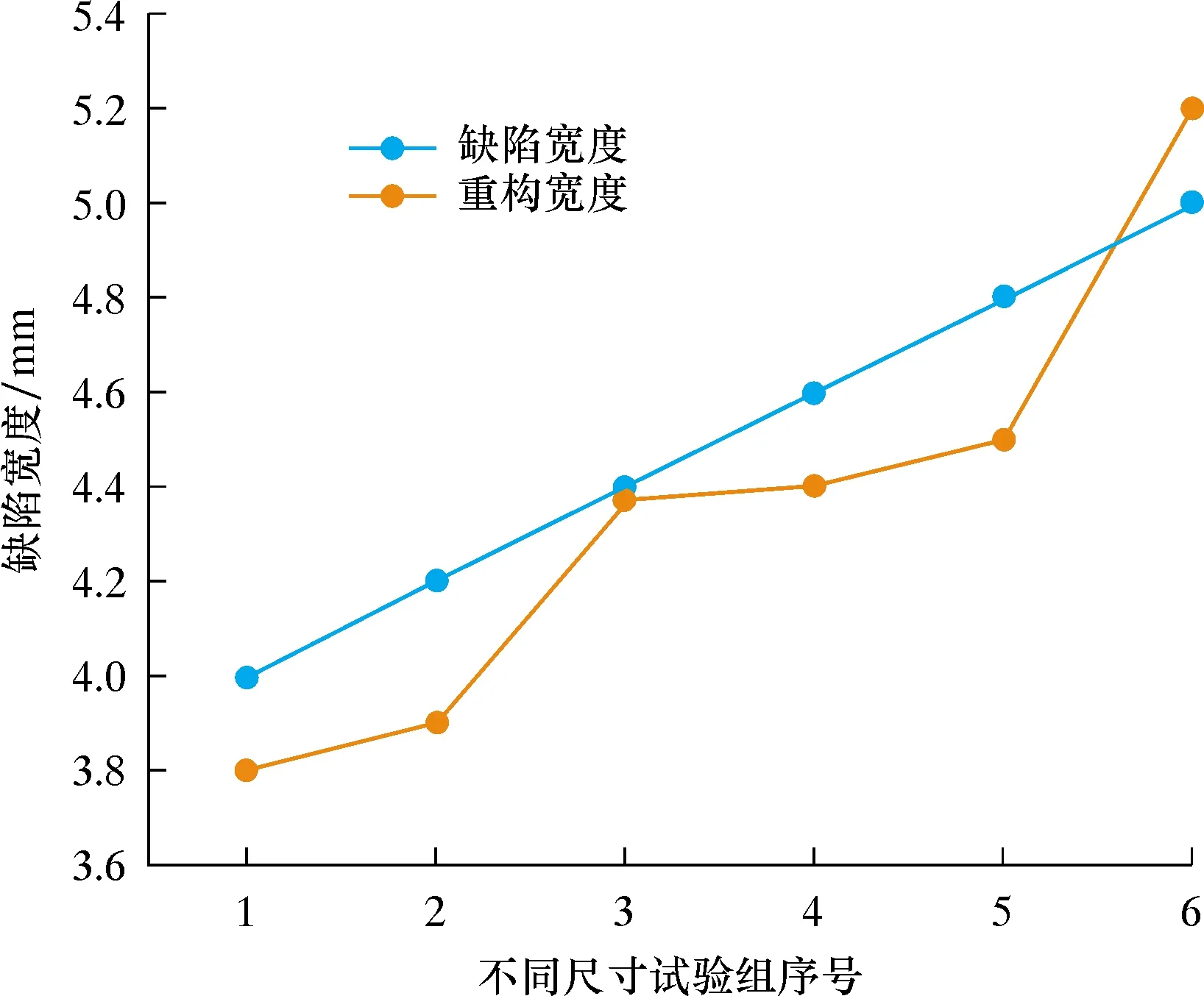

图9~图11为重构缺陷尺寸与实际尺寸对比情况。由图9~图11可以看出,在确定其他两个尺寸后,将重构后得到的尺寸与缺陷实际尺寸进行对比,可以验证该重构方法的实际效果。

图9 重构缺陷长度与实际长度对比Fig.9 Comparison of reconstructed length and real length of the defect

图10 重构缺陷深度与实际深度对比Fig.10 Comparison of reconstructed depth and real depth of the defect

图11 重构缺陷宽度与实际宽度对比Fig.11 Comparison of reconstructed width and real width of the defect

4 结 论

(1)基于涡流热成像检测原理,利用红外热像仪所具有的区域温度采集功能的优点,提出了一种基于面扫描的动态监测模式,采用该模式可以有效地提取缺陷的轮廓信息与深度信息,为后续缺陷的定量分析提供了更为准确的数据储备。

(2)在获得缺陷的位置以及深度预测信息之后,利用神经网络对缺陷进行重构,再将结果与缺陷的真实尺寸进行对比,可以反映出该重构方法的实际效果。

(3)通过试验结果可以看出,基于面扫描的重构方法对缺陷长度以及深度的重构效果较好,对缺陷宽度的检测效果不佳,这是因为缺陷宽度较小,试件表面热传导效应对检测结果的影响较大。