铝内胆复合材料储氢瓶爆破压力与疲劳寿命关系研究

2021-11-16郝春永王栋亮郑津洋顾超华

郝春永,王栋亮,郑津洋,徐 平,顾超华

(1.浙江大学能源工程学院,浙江杭州 310000;2.浙江大学航空航天学院,浙江杭州 310000)

近年来,随着石油等化石燃料的不断消耗和人们环保理念的增强,氢燃料电池汽车已成为汽车行业发展的重要方向[1]。作为氢燃料电池汽车的核心部件之一,质量小、储氢密度高的碳纤维全缠绕复合材料储氢瓶已被广泛应用于车载储氢系统[2-3]。

碳纤维全缠绕复合材料储氢瓶分为金属内胆碳纤维全缠绕气瓶和非金属内胆碳纤维全缠绕气瓶。国内外学者对气瓶的爆破压力和疲劳寿命展开了广泛研究。Zu等[4-5]基于非测地线轨迹法建立了复合材料气瓶的有限元模型,并预测了气瓶的爆破压力。Zhang等[6]基于薄壁各向同性圆柱体的强度设计和复合材料的力学性能,建立了复合材料圆柱体爆破压力的预测方程,发现环向缠绕层的厚度对复合材料圆柱体的爆破压力影响较大。Ramirez等[7]采用连续损伤模型模拟了气瓶的爆破过程,结果表明纤维断裂是气瓶爆破的主要损伤形式。在研究复合材料气瓶的疲劳寿命时,研究人员发现金属内胆碳纤维全缠绕气瓶的疲劳寿命主要由金属内胆的强度和尺寸决定[8-9],增大内胆壁厚可以提高气瓶的疲劳寿命[10],同时,内胆屈服强度和气瓶的自紧压力也会对气瓶的疲劳寿命产生影响[11-13]。

爆破压力和疲劳寿命是表征气瓶性能的重要参数。现有研究大多仅对气瓶结构和尺寸对爆破压力或疲劳寿命的影响进行分析,没有深入探讨爆破压力与疲劳寿命之间的关联关系。本文以铝内胆复合材料储氢瓶(又称为“III型储氢瓶”)为研究对象,探究内胆厚度和纤维应力比对气瓶爆破压力和疲劳寿命的影响规律,并基于纤维缠绕压力容器爆破压力的计算公式和III型储氢瓶对数疲劳寿命的拟合公式,得到不同条件下III型储氢瓶爆破压力与疲劳寿命的关系,为III型储氢瓶的设计提供参考。

1 III型储氢瓶有限元计算模型的构建

1.1 气瓶爆破压力预测

在纤维缠绕压力容器中,纤维的抗拉强度和模量远大于树脂基体的抗拉强度和模量,因此在计算压力容器的强度时忽略树脂基体的作用,将其看成完全由纤维缠绕而成。忽略树脂基体的力学性能,由纤维缠绕成的网状结构承担全部应力的分析思路被称为网格理论[14]。基于网格理论可得纤维缠绕压力容器爆破压力的计算公式为[15]:

式中:pb为爆破压力;pα为螺旋向爆破压力;pθ为环向爆破压力;k为纤维强度转化率,容器壁越厚,k值越小;σf为纤维方向的最大应力;tα为螺旋向纤维总厚度;tθ为环向纤维总厚度;α0为筒体螺旋缠绕角;R为筒体中面半径。

所研究的III型储氢瓶的公称工作压力为35.00MPa,最小爆破压力为78.75 MPa。气瓶为两端收口结构,铝内胆的结构尺寸如图1所示。其中:内胆的内径为341 mm,最小壁厚为5.5 mm,极孔外径为105 mm,总长为1 370 mm。图中A-A表示铝内胆母线。

图1 III型储氢瓶铝内胆结构尺寸Fig.1 Structure size of aluminum liner of type III hydrogen storage tank

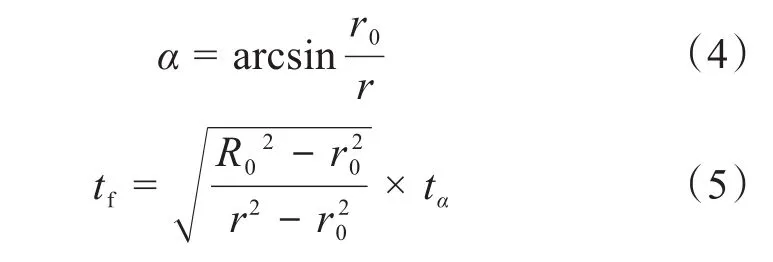

气瓶碳纤维缠绕层筒体部分的缠绕方式为环向缠绕和螺旋缠绕,每层厚度为0.32 mm。碳纤维缠绕层的封头段采用螺旋缠绕,且遵循网格理论,其螺旋缠绕角α和缠绕层厚度tf分别为[16]:

式中:r0为极孔外半径;r为平行圆半径;R0为内胆筒体外半径,当r=R0时

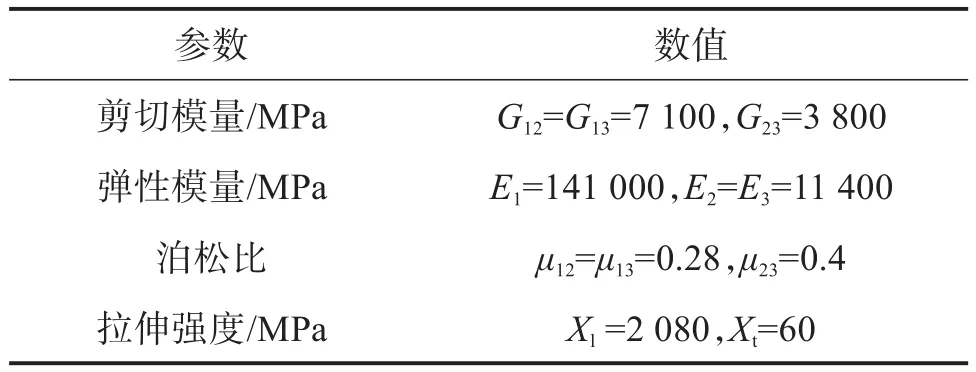

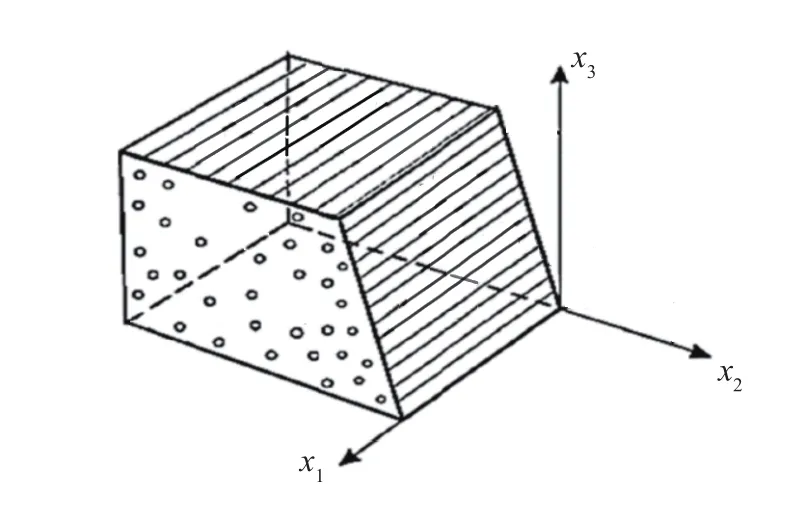

III型储氢瓶内胆材料为6061-T6铝合金,其力学性能参数如表1所示。缠绕层材料为T-700碳纤维/环氧树脂,其力学性能参数如表2所示[17]。复合材料坐标系如图2所示[18]:x1、x2、x3分别为纤维层平面的纤维方向、纤维层平面垂直于纤维的方向、纤维层平面外法线方向;E1、E2、E3分别为x1、x2、x3方向复合材料的弹性模量,G12、G13、G23分别为x1x2平面、x1x3平面、x1x3平面内复合材料的剪切模量,μ12、μ13、μ23为复合材料各向的泊松比,Xl、Xt分别为复合材料的纵向拉伸强度和横向拉伸强度。

表1 6061-T6铝合金力学性能参数Table 1 Mechanical property parameters of 6061-T6 aluminum alloy

表2 T-700碳纤维/环氧树脂力学性能参数Table 2 Mechanical property parameters of T-700 carbon fiber/epoxy resin

图2 复合材料坐标系示意Fig.2 Schematic of composite material coordinate system

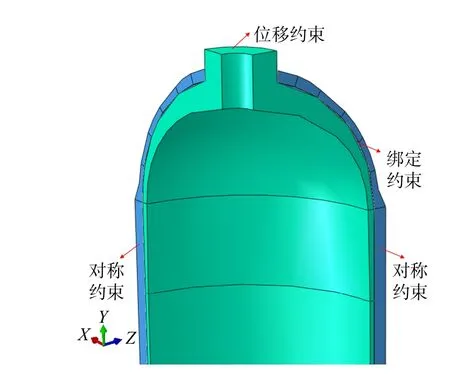

气瓶为对称结构,故取1/4气瓶建立有限元模型,以降低计算量。内胆采用C3D8R实体单元,碳纤维缠绕层采用SC8R连续壳单元。模型约束如图3所示。在对称面上施加对称约束,瓶口端面施加轴向位移为零的位移约束,内胆和碳纤维缠绕层之间施加绑定约束。

图3 气瓶有限元模型的约束示意Fig.3 Constraint diagram of finite element model of cylinder

1.2 气瓶疲劳寿命预测

采用疲劳耐久性分析软件FE-safe进行气瓶疲劳寿命预测,数据集来自于Abaqus静力学分析结果。Abaqus静力学分析的载荷设置如图4所示。设置压力上限为43.75 MPa,压力下限为0 MPa,气瓶的自紧压力54.00 MPa。静力学分析完成后,将数据导入FE-safe软件,读取其中的应力、应变数据集,并设置铝合金疲劳性能参数[19],对III型储氢瓶进行疲劳寿命分析。

图4 Abaqus静力学分析的载荷设置Fig.4 Load setting of Abaqus statics analysis

在实际使用过程中,III型储氢瓶的疲劳形式为低周疲劳,铝内胆在循环压力载荷的作用下处于多轴非比例加载状态[20],因此采用经平均应力修正的Brown Miller算法。该算法对预测6061铝合金的高低周疲劳具有较高精度[21]。对III型储氢瓶制造企业进行调研后得知,在铝内胆旋压成形前须对内胆内表面进行抛光处理,使其表面粗糙度达到0.4 μm。因此,仿真中设置内胆内表面的表面粗糙度Ra为:0.25<Ra≤0.6 μm。

2 内胆厚度和纤维应力比对III型储氢瓶爆破压力和疲劳寿命的影响

2.1 内胆厚度对气瓶爆破压力和疲劳寿命的影响

为探究内胆厚度对气瓶爆破压力和疲劳寿命的影响,分别对内胆厚度为1.5,3.5,5.5,7.5 mm的气瓶进行分析。分析时,保持气瓶内胆外径、自紧压力等参数不变,仅改变内胆厚度。设置纤维应力比为2.253。纤维应力比为气瓶在最小爆破压力下的碳纤维应力与在公称工作压力下的碳纤维应力之比[22]。

2.1.1 内胆厚度对气瓶爆破压力的影响

碳纤维缠绕层是气瓶的主要承载结构,其发生失效代表气瓶将失去承载能力,因此当复合材料单层发生失效时,即判断为复合材料气瓶发生强度失效。在工程实际中广泛采用的复合材料强度准则主要有最大应力准则和最大应变准则。本文采用最大应力准则来预测III型储氢瓶的爆破压力。

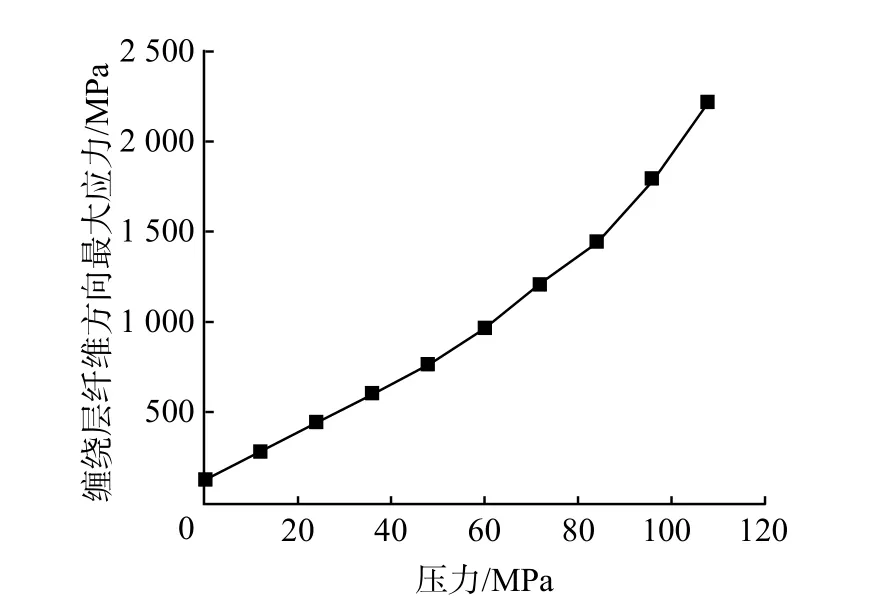

以内胆厚度为5.5 mm的III型储氢瓶为例,其缠绕层纤维方向最大应力与压力的关系曲线如图5所示。由图可知,当缠绕层纤维方向最大应力达到其拉伸强度2 080 MPa时,所对应的压力为104.1 MPa,即为预测爆破压力。在预测爆破压力下环向缠绕层和螺旋缠绕层纤维方向的应力分布分别如图6和图7所示。由图可知,环向缠绕层纤维方向的最大应力大于螺旋缠绕层纤维方向的最大应力,表明环向缠绕层是气瓶内压载荷的主要承载层,且环向缠绕层纤维方向的较大应力位于筒体和封头段过渡处,表明筒体和封头段过渡处为气瓶承压的薄弱区域。

图5 III型储氢瓶缠绕层纤维方向最大应力与压力的关系曲线Fig.5 Relation curve between maximum fiber orientation stress of winding layer of type III hydrogen storage tank and pressure

图6 预测爆破压力下III型储氢瓶环向缠绕层纤维方向的应力分布Fig.6 Distribution of fiber orientation stress of ring winding layer of type III hydrogen storage tank under predicted burst pressure

图7 预测爆破压力下III型储氢瓶螺旋缠绕层纤维方向的应力分布Fig.7 Distribution of fiber orientation stress of spiral winding layer of type III hydrogen storage tank under predicted burst pressure

依据上述方法,分别对内胆厚度为1.5,3.5,7.5 mm的III型储氢瓶进行爆破压力预测,预测结果见表3。由表可知,随着内胆厚度从1.5 mm增加到7.5 mm,爆破压力从101.0 MPa提高到105.2 MPa,约提高了4%。可见,在一定的内胆厚度范围内,内胆厚度对III型储氢瓶爆破压力的影响较小。

表3 不同内胆厚度的III型储氢瓶的爆破压力Table 3 Burst pressure of type III hydrogen storage tank with different liner thickness

2.1.2 内胆厚度对气瓶疲劳寿命的影响

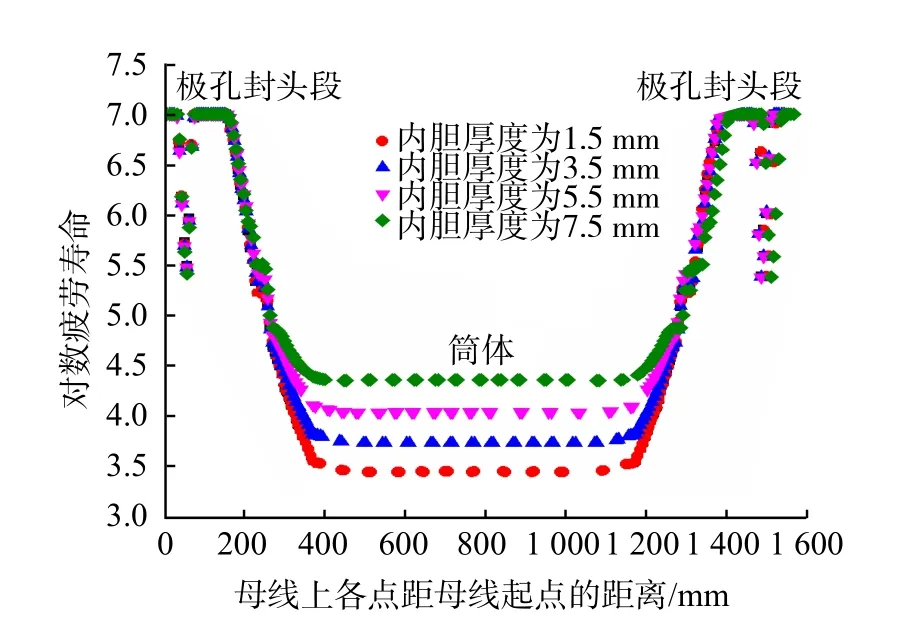

分别对内胆厚度为1.5,3.5,5.5,7.5 mm的气瓶进行疲劳寿命分析。III型储氢瓶对数疲劳寿命沿气瓶母线的变化趋势如图8所示。由图可知,在不同内胆厚度下,铝内胆不同区域疲劳寿命的整体变化趋势基本一致;铝内胆极孔封头段的疲劳寿命远高于筒体部位,筒体部位沿筒体长度方向的疲劳寿命基本保持恒定值。

图8 不同内胆厚度的铝内胆的对数疲劳寿命Fig.8 Logarithmic fatigue life of aluminum liner with different liner thickness

随着内胆厚度的增大,在相同自紧压力下内胆预压缩应力减小,导致在试验压力下内胆平均应力增大,对气瓶的抗疲劳性能产生不利影响。然而内胆的疲劳交变应力幅减小,增强了气瓶的抗疲劳性能,因此气瓶疲劳性能受内胆平均应力和交变应力的综合影响[10]。

对于在不同平均应力下的疲劳交变应力幅,可基于SWT(Smith-Watson-Topper)平均应力修正方程,按照等寿命原则将其转化为平均应力为零时的等效交变应力幅[23]。内胆所受的等效交变应力幅越大,气瓶的疲劳寿命越低。不同内胆厚度的III型储氢瓶的疲劳寿命分析结果如表4所示。可见,随着内胆厚度增大,内胆所受等效交变应力幅减小,气瓶的疲劳寿命提高。

表4 不同内胆厚度的III型储氢瓶的疲劳寿命分析结果Table 4 Fatigue life analysis results of type III hydrogen storage tank with different liner thickness

III型储氢瓶疲劳寿命与内胆厚度的关系曲线如图9所示,其中疲劳寿命取铝内胆各部位疲劳寿命的最小值(下同)。由图可知,III型储氢瓶对数疲劳寿命与内胆厚度基本呈线性关系(拟合度为0.999 4)。疲劳寿命S与内胆厚度t的拟合关系式为:

图9 III型储氢瓶疲劳寿命与内胆厚度的关系曲线Fig.9 Relation curve between fatigue life and liner thickness of type III hydrogen storage tank

2.2 纤维应力比对气瓶爆破压力和疲劳寿命的影响

2.2.1 纤维应力比对气瓶爆破压力的影响

通过改变碳纤维缠绕层数来改变纤维应力比。分别取36,48,60,72,84,96和108作为碳纤维缠绕层数,保持其余参数不变。由III型储氢瓶强度计算模型计算得到纤维应力比及在不同纤维应力比下气瓶的爆破压力,如表5所示。由表可知,增大纤维应力比能显著提高气瓶爆破压力。

表5 不同纤维应力比下III型储氢瓶爆破压力Table 5 Burst pressure of type III hydrogen storage tank under different fiber stress ratio

2.2.2 纤维应力比对气瓶疲劳寿命的影响

不同纤维应力比下铝内胆对数疲劳寿命的整体变化趋势与图7所示不同内胆厚度下铝内胆对数疲劳寿命的变化趋势基本一致,封头段疲劳寿命远高于筒体部位,筒体的疲劳寿命基本保持恒定值。

选取内胆厚度为5.5 mm。不同纤维应力比下III型储氢瓶疲劳寿命分析结果如表6所示。由表可知,随着纤维应力比的增大,内胆平均应力增大,疲劳交变应力幅减小,等效交变应力幅逐渐减小,气瓶疲劳寿命提高。

表6 不同纤维应力比下III型储氢瓶疲劳分析结果Table 6 Fatigue analysis results of type III hydrogen storage tank under different fiber stress ratio

III型储氢瓶疲劳寿命与纤维应力比的关系曲线如图10所示。由图可知,III型储氢瓶对数疲劳寿命与纤维应力比基本呈线性关系(拟合度为0.952 2)。疲劳寿命S与纤维应力比rf的拟合关系式为:

图10 III型储氢瓶疲劳寿命与纤维应力比的关系曲线Fig.10 Relation curve between fatigue life and fiber stress ratio of type III hydrogen storage tank

3 III型储氢瓶爆破压力与疲劳寿命的关系

GB/T 35544—2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》规定,公称工作压力不高于35 MPa的储氢瓶的疲劳寿命应不低于11 000次[22]。

当纤维应力比为2.253时,爆破压力和疲劳寿命随内胆厚度的变化曲线如图11所示。由图可知,若气瓶疲劳寿命要求不低于11 000次,则内胆厚度应不小于6.5 mm。

图11 爆破压力和疲劳寿命随内胆厚度的变化曲线(纤维应力比为2.253)Fig.11 Changing curve of burst pressure and fatigue life with liner thickness(when the fiber stress ratio was 2.253)

当内胆厚度为5.5 mm时,爆破压力和疲劳寿命随纤维应力比的变化曲线如图12所示。由图可知:若气瓶在实际使用中对疲劳寿命要求较低,则纤维应力比不小于2.25即可;若气瓶疲劳寿命要求不低于11 000次,则纤维应力比应不小于2.27。

图12 爆破压力和疲劳寿命随纤维应力比的变化曲线(内胆厚度为5.5 mm)Fig.12 Changing curve of burst pressure and fatigue life with fiber stress ratio(when the liner thickness was 5.5 mm)

通过前文分析已知,在预测爆破压力下,环向缠绕层纤维方向的最大应力大于螺旋缠绕层纤维方向的最大应力,表明气瓶发生爆破时环向缠绕层最先破裂,即环向爆破压力小于螺旋向爆破压力。因此,当其余参数不变,仅内胆厚度发生改变时,气瓶爆破压力可由式(3)计算得出。筒体中面半径R与内胆厚度t的关系可近似表达为:

联立式(3)、式(6)和式(8),可解得当纤维应力比不变、内胆厚度发生变化时III型储氢瓶爆破压力与疲劳寿命的关系为:

可以通过改变碳纤维缠绕层的厚度来改变纤维应力比。当缠绕层厚度为11.52~34.56 mm时,根据表5可得到不同缠绕层厚度下III型储氢瓶的纤维应力比。对纤维应力比和缠绕层厚度进行拟合,可得到纤维应力比rf与缠绕层厚度tc的拟合关系式为:

tα和tθ可分别表示为:

式中:tp为单层缠绕层厚度;nα为螺旋缠绕层数,nθ为环向缠绕层数。

联立式(3)、式(10)至式(12),可解得当内胆厚度不变、纤维应力比发生变化时III型储氢瓶爆破压力与纤维应力比的关系近似为:

综上可知:当内胆厚度为1.5~7.5 mm时,爆破压力与疲劳寿命的关系可用式(9)近似表示;若通过改变碳纤维缠绕层的厚度来改变纤维应力比,且纤维应力比为2.180~2.430时,爆破压力与纤维应力比的关系可用式(13)近似表示。该关系式为III型储氢瓶的结构设计及优化提供了参考。设计者在气瓶设计阶段可根据设计的爆破压力和疲劳寿命选择合适的内胆厚度和纤维应力比,以提高设计效率。

4 结 论

1)随着气瓶内胆厚度从1.5 mm增加到7.5 mm,气瓶的爆破压力提高了4%,提升较小;随着纤维应力比从2.180增加到2.430,气瓶的爆破压力提高77%,提升较大。

2)在一定的内胆厚度和纤维应力比范围内,随着内胆厚度或纤维应力比的增大,内胆平均应力增大,疲劳交变应力幅减小,基于SWT平均应力修正方程转化的等效交变应力幅减小,气瓶疲劳寿命提高;当内胆厚度从1.5 mm增加到7.5 mm,气瓶疲劳寿命提高5.6倍;当纤维应力比从2.180增加到2.430,气瓶疲劳寿命提高33.6倍。

3)求得了在一定内胆厚度条件下气瓶爆破压力与疲劳寿命的关系。在气瓶设计阶段,设计者可参考该关系选择合适的纤维应力比,以提高设计效率。