综采工作面快速搬家系统工艺优化及应用

2021-11-16任继飞张文平

张 浩,任继飞,张 辉,张文平

(晋能控股煤业集团朔煤小峪煤业有限公司,山西 朔州 038300)

0 引言

随着矿井逐渐实现现代化,采煤机械化程度不断提高,使用设备不断改进,煤炭产量逐步提高,然而综采工作面倒面时间仍然相对较长,停采支护和液压支架的撤离稳装是综采工作面搬家倒面的关键环节,作业时间占比达到70%。传统搬家工期一般为50~60 d,搬家倒面时间的长短直接决定了煤矿的生产衔接和经济效益。同时作业过程存在一定的技术难度和风险性,停采支护和支架撤离稳装时面临以下问题:①环节复杂,设备投入多,不利于管理与维护;②受矿井巷道布局限制,工作面无法使用先进工具进行稳装撤除;③人员投入多,劳动强度大,工作效率低;④使用绞车拖架、调架不安全因素多,钢丝绳易断、易崩弹,支架易倾倒,安全隐患多。因此,本文结合小峪煤业公司的综采工作面,进行了搬家系统工艺优化和应用,实现了安全、高效搬家。

1 工作面概况

小峪煤田煤层埋深浅,水文地质条件简单,采用斜井开拓。8104综采工作面位于19号层南I辅盘区,工作面标高为(1 125~1 133 m),可采长度842 m,面积136 650 m2,走向长911 m,倾斜长160 m,采高3.2 m,工业储量61.2192 Mt,可采储量54.9 Mt。

工作面使用Z Y6400/18.5/38型液压支架,共110架,重量每架25 t,MG300/700-WD型采煤机,1台,SG Z830/630型刮板输送机,1部。

2 停采工艺流程

距停采线20 m时,调整工作面,检查设备→距停采线12 m时,打设固定网锚杆→铺、联网→上钢丝绳→停止移架→扩机道→支护(锚杆、锚索加W钢带、组合锚索)→施工绞车硐→劈角。

3 停采支护工艺优化

3.1 钢梁停采支护工艺

工作面支架前梁端距停采线6.7 m时,开始在支架顶梁上铺设第一排搭接钢梁,当工作面支架前梁端距停采线5.4 m时,开始在支架顶梁上铺设第二排搭接钢梁,搭接梁选用3 m长的11号矿用工字钢梁。上搭接钢梁时每架上2根,从最后一架开始,将支架降到位,将钢梁平行于工作面铺设在支架距顶梁前端0.5 m位置处,两侧外露长度为0.75 m。照此做法,每2根钢梁搭接长度0.75 m,然后往前依次顺延,搭接梁上完后即时将支架接顶升紧。

3.2 钢梁停采支护工艺弊端

同盘区8128工作面在铺网后使用11号矿用工字钢梁,其作为搭接梁和挑梁对顶板进行支护。钢梁支护在实际支护作业中存在着较多的弊端:钢梁自身较重,搭接梁长3 m,挑梁长4 m,在操作中2人或3人抬至支架上方比较吃力,钢梁滑落容易砸伤人员,安全隐患多;每一根钢梁均需多人配合作业,工人劳动强度大,作业效率低,使整个工作面支护完成耗时较长。方案1钢梁停采支护如图1所示。

3.3 钢丝绳柔性停采支护工艺

根据小峪煤业南I辅盘区实际情况,结合该盘区顶板条件,现将钢梁支护更改为钢丝绳柔性支护。方案2钢丝绳柔性停采支护如图2所示。

具体为:头道网网片连好后,上首道钢丝绳(距离网轴间距1.0 m)。钢丝绳两端使用专用固定器具固定在两顺槽顶板。每200 mm与顶网铰接一次,用14号铁丝双股扭结,不得少于3圈。钢丝绳压在支架顶梁与顶板之间。把钢丝绳平行工作面拉直,并且与金属网连接,再割进0.8 m后,在支架顶梁上铺设第2根钢丝绳,之后每0.8 m上1根钢丝绳共4道,然后以0.6 m间距共上7道,总共上12道钢丝绳。

3.4 安全经济效益对比分析

通过应用工字钢梁和钢丝绳2种停采支护工艺,具体对比分析见表1。

表1 安全经济效益对比分析表

4 撤离稳装液压支架工艺

4.1 绞车撤离稳装液压支架工艺

传统撤离和稳装液压支架工艺使用的是绞车配合滑轮。

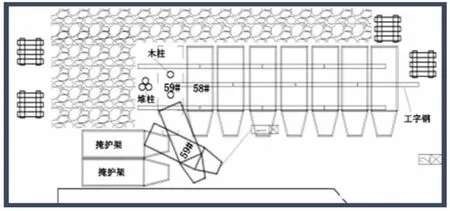

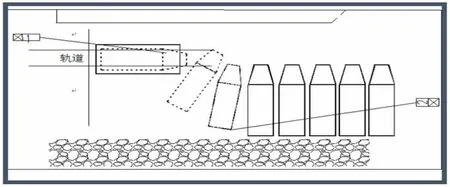

撤离支架方案如图3所示,1号双速绞车通过连接在掩护架立柱上的滑轮来改变力的方向,然后将支架从工作面撤离出来,利用2号绞车将支架装上平板车带出工作面。稳装支架方案如图4所示,液压支架由600 mm轨道运输到安装位置,通过1、2号2部绞车对拉调向,使用单体支柱配合将液压支架安装到位。

图3 绞车拉移支架撤离方式

图4 绞车拉移支架稳装方式

使用双速绞车撤离和稳装液压支架存在较明显的缺点:单纯依靠绞车生拉硬拽,安全隐患多,同时步骤繁琐,职工劳动强度大。

4.2 “机械手”撤离稳装液压支架工艺

结合矿井的实际情况,8104工作面引进了TY H300型和TYA300型液压支架调移装置,用于撤离和稳装液压支架。该装置以工作面乳化液泵站为动力源,不受拆架点供电线路等因素影响;使用时操作操纵阀柄,方便灵活,操作人员在掩护架下和'机械手'机身后近距离操作,安全且便于观察拆除支架周围顶板和调向时的状况,提高了安全系数。

1)“机械手”技术参数,见表2、表3。

表2 TY H300型液压支架调移装置

表3 TYA300型液压支架调移装置

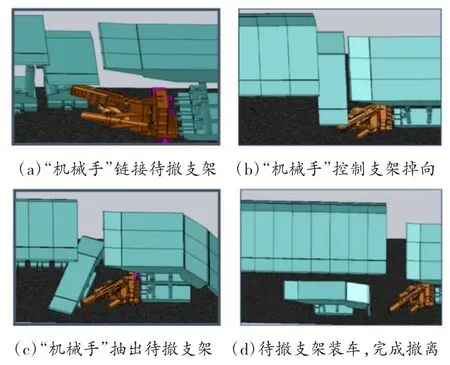

2)“机械手”撤离液压支架过程。具体步骤如图5所示。

图5 “机械手”撤离液压支架过程

调移装置通过横梁销轴与掩护支架的推移油缸连接固定,挂钩钩于支架前端两侧钩挂口,操作控制手柄,控制提升油缸提升大臂,带动待撤支架移动。控制旋转油缸向煤壁侧旋转,使大臂带动待撤支架向煤墙一侧摆动。操作控制手柄,控制中间大臂内拉伸油缸将内臂伸出,使待撤支架侧向偏转一定角度,若需求角度较大,则重复拖拽。用绞车将液压支架拉出或就近装车,完成撤除。

3)“机械手”稳装液压支架过程。将待安装支架运送到调移装置旁,通过两侧牵引装置将支架拉上滑台。牵引千斤将待安装支架在滑台上掉向90°。用中间推移装置将支架推移到与已安装支架旁,同时在反作用力下,调移装置向后自移,如图6所示。

图6 “机械手”撤离液压支架过程

4.3 安全经济效益对比分析(见表4)

表4 安全经济效益对比表

5 结语

综采工作面搬家是煤矿生产衔接的重要部分,通过分析8104工作面搬家倒面中具体的停采支护环节和液压支架的撤离和稳装环节,从改进工艺和使用新设备两方面入手,优化系统流程,全面提高工作面拆除与稳装速度。通过一系列系统工艺优化,在工作面搬家过程中,职工的人身安全得到保障、劳动强度从根本上减轻,同时又提高作业效率,大幅度缩短综采工作面的搬家周期。在类似条件的综采面采用上述搬家工艺,会取得明显的效果,值得推广应用。