大采高条带膏体充填采煤技术研究

2021-11-16郑帅亮冉德旺

郑帅亮,李 春,冉德旺

(1.山西高河能源有限公司,山西 长治 046100; 2.山西中矿充填科技有限公司,山西 长治 046699)

随着我国煤炭资源的大量开采,“三下”压煤问题越来越突出,因此如何实现对其安全有效开采成为了制约矿井可持续发展的一大难题。随着这些问题的产生,煤矿充填开采得到了长足发展,该技术不仅可以高采出率回收 “三下”压煤,延长矿井服务年限,还能大量消耗矸石及建筑垃圾,节约土地,有效减轻地表沉陷,保护水资源,保护生态环境,对于促进煤炭工业可持续发展具有重要意义[1-2]。

1 高河充填开采条件

高河能源全矿“三下”压煤总量多达3.72亿t,为了解决“三下”压煤问题,高河能源积极筹建膏体充填项目,并于2020年顺利投产了第一个综采膏体充填面,年充填采煤能力达到60万t/a,为了充分利用充填系统富裕能力,将在工厂边角压煤区域进行条带充填开采。

该区域煤层平均厚度为6.6 m,埋深平均470 m,煤层倾角在1~4°,区域内未发现陷落柱及断层等构造,煤层赋存条件较好。老顶为粉砂岩-细粒砂岩-粉砂岩,厚度为8.15 m。直接顶为细粒砂岩-粉砂岩,厚度为7.51 m。伪顶为泥岩,厚度0.34 m。直接底为泥岩,厚度0.45 m。老底为粉砂岩-泥岩-粉砂岩-砂质泥岩-粉砂岩,厚度为14.95 m。其中,3号煤层直接顶板在水饱和条件下单轴抗压强度11.7~12.5 MPa,平均为12.2 MPa,抗拉强度0.4~2.6 MPa,平均1.4 MPa;在天然状态下,单轴抗压强度18.1~42.2 MPa,平均为27.4 MPa。根据地质报告及该区域内的1605等钻孔资料,预计该巷道掘进过程中煤层夹矸随煤层倾伏变化稳定。褶皱两翼煤层倾伏角度较大,地应力集中,煤层裂隙发育,易伴生断层构造。

2 条带膏体充填开采方法

条带膏体充填开采,就是使用连续采煤机或者综掘机每采完一个适当长度和适当宽度的窄条带,封堵隔离窄条带两端头,再用膏体材料充满该采空区。采完一个条带,间隔一定宽度的煤柱再开采下一个条带并充填,当完成一轮开采后再返回到起点处对剩余煤柱实施下一轮开采并充填,直至采出所有煤炭资源[3]。

按照高河能源现有掘进设备参数,每个条带分为4个窄条带,分4轮间隔开采,每个窄条带宽度为5.3 m,条带高度为6.6 m,采3.6 m,卧底3 m。每个条带的充填开采过程见图1,具体充填方法如下:

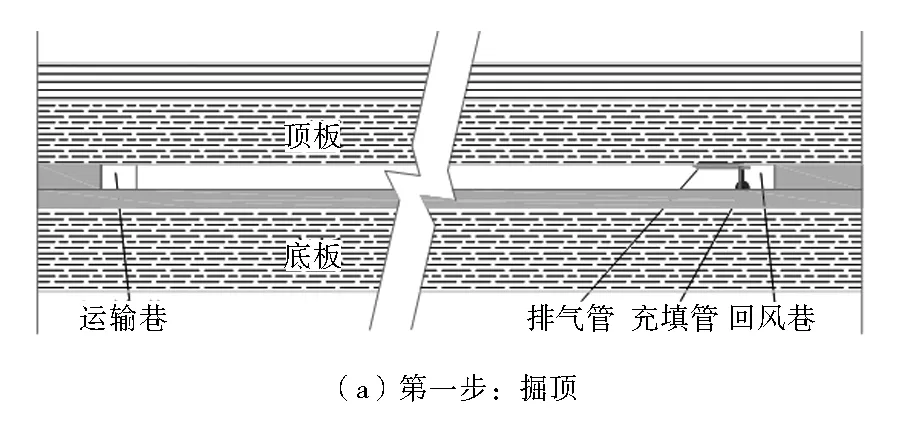

第一步:掘顶,见图1(a)。条带面沿煤层顶板掘进,由于条带面煤层整体为东北部高、西南低,因此充填管路布设在E1309条带切眼。条带开采采用二步一次采全高办法回采。

根据榆林充填实践和高河E1302充填面充填情况,合理的料浆配比,一个出口可在100~150 m,可以保障整个条带充实充满,因此设计在条带最高处均匀布设3~4根充填管和1根排气管,各高处的排气管联通,同时每个充填管距离充填出口每隔20 m左右在高点开2~3个出料口,提高充填接顶效果。

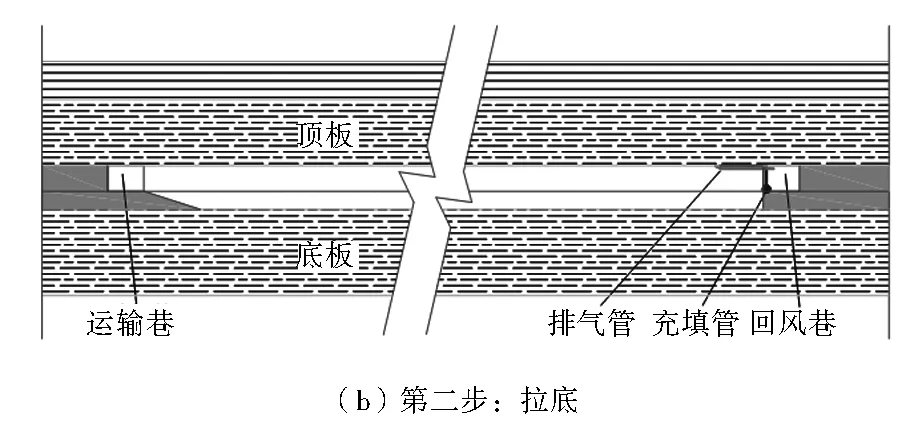

第二步:拉底,见图1(b)。第一步完成后,进行拉底采煤,同时支护两帮,完成条带一次采全高。

第三步:隔离,见图1(c)。条带掘进完成后,在掘出条带的上下端头处支设隔离墙,并将条带内充填管与布料阀连接。由于条带长度大、高度高,根据充填空间采取分步充填2~3次,因此隔离墙高度及强度要求降低,提高了充填安全性。

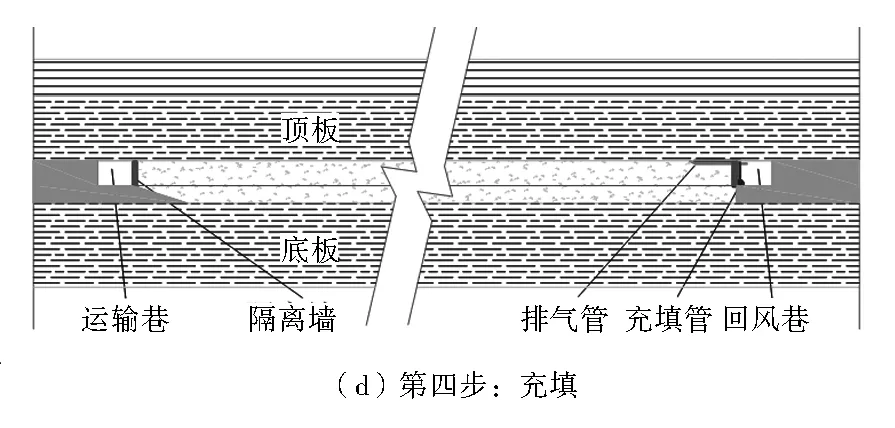

第四步:充填,见图1(d)。隔离完成后,将该条带充填满膏体,以排气管出口出浆作为充填接顶标志,完成该条带采充工作。

图1 E1309条带每个条带充填开采过程

3 条带充填体强度研究

3.1 膏体材料组成及力学性质

高河能源膏体充填选用的充填材料为矸石、粉煤灰、胶结料、水、PA贝福剂、HA贝福剂。其中膏体材料的强度与不同胶结料的用量以及不同粉煤灰掺量和种类有关。

膏体试件的抗压强度采用轴心受压形式。利用WDW-2000万能压力测试机测定其单轴抗压强度。测试机在测定试块的单轴抗压强度的同时,自动绘制试块的应力-应变曲线。

每龄期强度测试3块,如果2个试块强度值误差小于10%,取其平均值;反之,则测定第3个试块,取3个试块中相近2块的平均值,作为该龄期充填体的单轴抗压强度值。经过实验在不同胶结料的用量以及不同粉煤灰掺量和种类的情况下,膏体材料的抗压强度分别见图2和图3。

图2 膏体强度与胶结料用量的关系

图3 不同粉煤灰掺量对矸石基膏体早期强度的影响

3.2 膏体强度确定

3.2.1 充填体稳定条件

条带膏体充填开采需要充填体有足够的强度来支撑上覆岩层重量,以控制岩层移动,在充填体周边发生塑性变形后,中间要有弹性变形区存在,以便长期有效地支撑上覆岩层[4]。

由图4可知,第四轮采充过程最为危险,充填体承受的压力最大,充填体强度计算以此状态为准。

图4 充填体与关键层关系

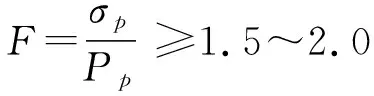

通过极限强度理论对充填体稳定性进行判别的方法为:第一步,求出充填体所受载荷;第二步,求出充填体的抗压强度;第三步,进行充填体稳定性安全系数的校核。该理论认为,要保证煤柱稳定,一般应有1.5~2.0倍的安全系数,即[5]:

(1)

式中:F为安全系数;σp为充填体强度,MPa;Pp为充填体承受载荷,MPa。

3.2.2 充填体载荷计算

根据高河能源工作面保护煤柱经验,实体间隔50 m后,可再布置充填条带,这样关键层不会断裂,充填体仅需支撑关键层以下的岩层重量即可。

充填体所受载荷计算模型见图5,图中阴影部分即为煤柱承受上覆岩层重力的计算范围。

图5 充填体受载计算模型

图5(a)是按最危险状态考虑,即采空区上方至关键层底面的覆岩重力全部转移到充填体上,充填体承担其正上方及其两侧各一半采空区上的岩层重力。对于图5(b)和(c),充填体承担其正上方及其两侧各一部分采空区上的岩层重力。为安全起见,按照图5(a)最危险的状态计算充填体强度,载荷计算式为:

(2)

式中:Pp为充填体平均应力,MPa;γ为充填体至关键层之间岩层平均容重,MN/m3;H为充填体至关键层底面间距,m;We为充填体采出条带宽度,m;WP为充填体宽度,m。

3.2.3 关键层位置确定

首先分析煤岩柱状图并参考各岩层岩石力学参数进行计算,其次根据关键层判别的刚度条件,对厚度较大,强度较大的岩层进行刚度条件检验,确定关键层,最后根据关键层判别的强度条件对其极限破断距进行计算分析,区分主关键层和亚关键层。

1) 上覆岩层组合结构中关键层刚度判别;关键层的刚度计算则运用公式(3)进行计算:

(3)

式中:qn|m为第m层岩石对n层岩层的载荷,kN;En为第n层岩石弹性模量,MPa;hn为第n层岩石的厚度,m;γi为第i层岩石的容重,kN/m3;hi为第i层岩石的厚度,m。

根据关键层理论:

qn|m+1 第m+1层岩层载荷小于第m层,则第m+1层位坚硬岩层可初步确定为关键层,之后的计算从m+2层开始,计算对第m+1层的载荷,即: qm+1|m+2 否则计算第m+2层对第n层的载荷,即qn|m+2,以此类推。 通过刚度计算可得,初步确定关键层,是否主、亚关键层还需进行关键层的强度计算。 2) 上覆岩层组合结构中关键层强度计算。假设第m、n都是关键层,破断距分别为lm、ln,主关键层的强度判别见下式。 关键层的破断距采用以下两种方法计算,分别是: 按固支梁: 按简支梁: 式中:lm为第m层岩层极限断裂步距,m;hm为第m层岩层厚度,m;σt为第m层岩层的抗拉强度,MPa;qm为作用于第m层岩层上的载荷,MPa。 3) 上覆岩层组合结构中关键层计算汇总。选取高河能源条带首充区附近的1602号钻孔柱状图,分析岩层柱状图、计算刚度和强度,经过一系列的判别,最终由计算得出:第3层、第16层岩层为亚关键层,第28层为主关键层,充填体强度按照主关键层进行计算,以增加安全系数,根据1602钻孔柱状图,主关键层底面深度为346.30 m,3号煤层顶面所在深度为430.25 m,因此充填体至关键层底面间距H为84 m。则根据公式2,图5(a)充填体所受载荷为: Pp=0.025×84×(1+5.3/15.9)=2.80 MPa 3.2.4 条带煤柱强度确定方法 大量的实验研究表明,充填体强度与充填体的形状,即充填体的宽高比有关。参照煤柱强度计算公式,目前应用较多且实用性较强的为比涅乌斯基(Bieniawski)公式,其具体计算公式为: σp=σc(0.64+0.36a/h)n (4) 式中:σp为充填体实际强度,MPa;σc为充填体单轴抗压强度,MPa;a为充填体宽度,m;h为充填体采高,m;n为当a/h>5时,n=1.4;当a/h<5时,n=1。 根据公式(1),取安全系数为2,则要求的充填体实际强度σp=2×2.80=5.60 MPa。 根据公式(4),算得充填体单轴抗压强度σc=5.60/(0.64+0.36×15.9/6.6)=3.72 MPa。 因此,高河能源条带充填开采前三轮充填体强度不得低于3.72 MPa,如果进行第四次充填,第四轮充填体强度要求也可以选择较低强度,单轴抗压强度满足1.0 MPa即可。 矿区沉陷预测预报是矿山开采沉陷学科的核心内容之一,它对开采沉陷的理论研究和生产实践都有重要的意义。利用预测的结果可以定量地研究受开采影响的岩层与地表移动在时间上和空间上的分布规律。预测所得的结果常被用来判别建筑物是否受开采影响,作为受影响建筑物进行维修、加固、就地重建或采取地下开采措施的依据;可以根据预测所得的结果判断建筑物、铁路、水体下开采的可能性;可以根据预测的结果全面掌握矿区土地的塌陷情况。预测结果偏大将导致花费不必要的保护费用;预测结果偏小可能导致保护措施不足,使保护对象受到破坏,造成经济损失。长期的实践证明,该系统的预测预报结果是准确和可靠的。 目前地表沉陷预计采用概率积分法原理,相应的原件主要针对长壁工作面开采,由于窄条带充填开采目前还没有有效地表沉陷预测软件,因此采用类比法对该区域开采后地表沉陷情况进行分析。 条带开采该区域煤层为一次采全高,高河目前进行的E1302工作面长壁膏体充填开采,经方案论证,上分层开采后地表最大下沉为220 mm,最大倾斜变形为0.75 mm/m,最大水平变形为0.5 mm/m。下分层开采后地表最大下沉为435 mm,最大倾斜变形为1.5 mm/m,最大水平变形为1.0 mm/m。该区域采用条带开采,围岩扰动性小,一次采全高,地表下沉远小于长壁膏体充填面,这一点在其他矿实践中已经验证,因此条带开采后地表变形应远小于高河E1302工作面上分层开采后的变形值,即,地表最大下沉为220 mm,最大倾斜变形为0.75 mm/m,最大水平变形为0.5 mm/m。 因此该区域地表建筑物变形值均可控制在变形要求范围内,开采影响范围内所有建筑物均得到可靠保护,不会影响地面建筑物安全和正常使用。 2019年吨煤平均售价526.69元/t,成本272.94元/t,利润253.75元/t。年产煤约15万t,每年产值7 900万元,预计利润达3 806万元。 按目前地面充填站的位置,充填站5 km服务范围内,可采用综采充填开采的储量约4 100万t,可创收效益104亿元,采用条带充填开采的边角煤储量约520万t,可创收效益13亿元。 1) 我国矿井“三下”压煤问题逐渐突出,厚煤层条带膏体充填开采是必要的,是未来解放“三下”压煤和边角煤的好方式。 2) 经过计算高河能源条带强度为2.8 MPa,根据比涅乌斯基公式,在充填膏体强度达到3.72 MPa的要求下,可以满足顶板长期稳定。 3) 条带膏体充填地表下沉量与变形量小,不影响地面建筑物的安全,膏体充填开采年利润丰厚,经济效益显著。4 地表沉降预测分析

5 经济效益

6 结 语