新元矿矸石充填工作面沿空留巷技术研究与应用

2021-11-16乔越

乔 越

(华阳新材料科技集团有限公司,山西 阳泉 045000)

0 引言

近年来,以矸石固体、超高水和膏体材料为代表的的综合机械化充填采煤技术在我国中西部煤炭得到了广泛的应用,解放了大量的呆滞煤炭资源,取得了较好的经济效益[1-3]。与传统的垮落法采煤不同,充填法开采中采空区的充填体限制了上覆岩层的移动,改变了长壁综采工作面的顶板运移规律,矿压显现平缓,为实施沿空留巷技术创造了有利条件。为此,进行充填工作面的沿空留巷研究,对资源枯竭矿井进一步提高煤炭资源的回收率,延长矿井服务年限具有重要意义[4-6]。

1 工程概况

为加快掘进速度,新元矿采用盾构机掘进9号煤回风大巷,该巷道为岩巷,月进尺450 m,矸石产量为1.5万t。为减少排矸费用,在3211工作面采用综合机械化矸石固体充填的方式处理矸石。工作面开采3号煤层,煤厚1.8 m左右,平均倾角为5°,工作面顶底板岩性如图1所示。

图1 3号煤顶底板岩性

3211工作面倾斜长度为205 m,走向长300 m,埋深约500 m。在综采矸石充填的基础上将运输巷保留下来,作为下一个工作面回风巷使用。3211运输巷的断面为矩形,规格为5.0 m×3.5 m(宽×高)。

2 巷旁充填体宽度的确定

2.1 充填面巷旁支护体受力分析

垮落法沿空留巷时,在采空区侧充填一个条带,该隔离采空区的同时需要切顶,因此强度一般较高。但对于充填工作面,由于充填体的存在,采空区顶板不垮落,无垮落带,仅出现一定程度的弯曲下沉。随着工作面的推进,采空区充填体与顶板接触,并承担了大部分的顶板压力,充填体承担的力相对较小。3211综采充填工作面的液压支架后方装有推压密实机构,可实现矸石的接顶充填。而推压密实过程中以及推压结束后,采空区矸石对巷旁充填体的侧向作用力是造成充填体失稳的主要因素。

2.2 理论计算

对于综合机械化矸石固体充填工作面,巷旁充填体的稳定性主要受采空区侧向支撑力的影响,为此,建立力学模型如图2所示。

图2 巷旁支护体力学模型

该模型可近似简化为力F作用在一个半无限大物体上,根据弹塑性理论中半空间体在边界上集中力的解析解,可以求出综采充填支架推压密实机构的推力F对巷旁支护体的作用力,在该作用力下,巷旁支护体应当能保持稳定。

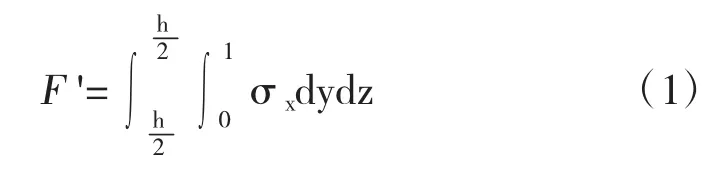

研究表明,推力F产生的侧压力主要作用范围为1.0 m内的巷旁充填体,因此,对图中阴影部分进行分析,巷旁支护体所受的侧压力F'的大小为:

式中:h为巷旁充填体高度;σx为充填体在x方向的受力。

巷旁充填体和底板之间的静摩擦力用如下公式计算:

式中:d为巷旁充填体宽度;L为巷旁充填体长度;Ρ为巷旁支护材料的密度;γ为充填体与底板之间的静摩擦系数。

充填体保证稳定的条件为静摩擦力f不小于充填支架推压密实机构的侧向推力F',F'≤f

根据新元矿3211工作面的地质生产条件,代入可以,巷旁支护体的宽度不应小于2.5 m。

2.3 数值模拟

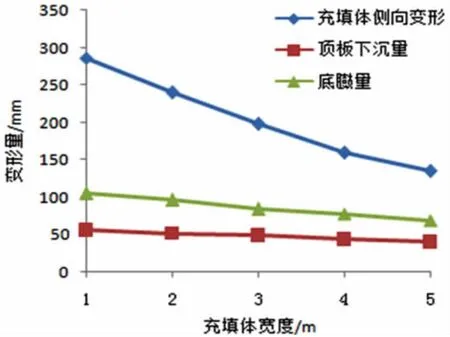

根据理论计算的结果,采用U DEC数值模拟软件对1、2、3、4、5 m不同充填体宽度下巷道围岩的变形情况进行模拟。

模型尺寸为200 m×50 m(宽×高),模型两侧水平位移及底部垂直位移设置为固定,充填体为Mohr-Coulomb模型,用V O R O N O I命令模拟矸石内部的节理及裂隙。不同宽度下的围岩变形见图3。

图3 不同充填体宽度下的巷道变形量

由模拟结果可以看出,充填体侧向变形量与充填体宽度成近似反比例关系,随着宽度的增加,侧向变形变小,宽度由1 m增加到5 m时,侧向变形量的降幅达56%。巷道顶板下沉和底臌受宽度的影响程度相对较小,1 m和5m宽度下的顶板下沉量和底臌量的降幅分别为28%、34%。但宽度越大,施工难度越大。当充填体宽度为5 m时,充填体煤层需要堆积编织袋10个,在采空区侧施工具有一定的危险性。结合理论计算的结果,充填体的宽度确定为3.0 m。

3 现场应用

3.1 原巷道支护方案

3211工作面运输巷掘进时采用的是锚网索支护方案,顶锚杆为φ20 mm×2 400 mm的高强螺纹钢锚杆,间排距为900 mm×900 mm,顶锚索规格为φ17.8 mm×7 300 mm,间排距为2 700 mm×1 800 mm。巷道两帮采用φ20 mm×2 000 mm的高强螺纹钢锚杆,间排距为900 mm×900 mm。

3.2 留巷支护设计

在工程类比的基础上,结合新元矿的实际条件,确定3211充填工作面沿空留巷的支护方案见图4。

图4 3211充填工作面留巷支护方案

1)巷道顶板加强支护。在原支护基础上,在顶板沿中线补打一排锚索,规格为φ17.8 mm×7 300 mm,排距为1 800 mm,与原锚索形成“五花”布置。

2)矸石充填袋支护。巷旁充填体沿采空区边缘垒砌,宽度为3.5 m,高度与原巷道顶板齐平。在矸石充填袋中加设双头均有螺纹的锚杆,间排距为900 mm×900 mm。为增加稳定性,竖向的3根锚杆用W钢带相连,横向之间采用钢筋梯子梁相连。同时在双头锚杆排之间补打一排单体柱,柱距为900mm。

3.3 留巷工艺流程

工作面回采过后,需要先对原顶板进行临时支护,其留巷的具体工艺流程为:

1)加强支护。超前工作面前方30 m,补打锚索对巷道顶板进行加强支护。

2)超前支护。在工作面前方20 m超前支承压力影响范围内,采用单体柱支护。

3)临时支护。工作面割煤移架后,采用2排单体柱抬棚对裸露顶板进行临时支护,抬棚规格为200 mm×3 000 mm的方木。

4)矸石充填袋支护。将加工好的充填袋装矸后堆垒到设计位置,同时埋设双头锚杆,在充填袋巷道侧和采空区侧铺设金属网,用铁丝联结。

5)预紧锚杆。铺设好金属网后,先竖向铺设W钢带,然后横向加装梯子梁,最后对锚杆进行预紧。

3.4 应用效果

3211工作面开始回采后,在巷道内设置测点,对表面位移进行观测。其中,3号测点的观测结果见图5。测点位于工作面前方40 m,距离工作面20 m左右巷道顶底板开始出现变形,到工作面后方50 m左右变形基本稳定,为典型的留巷全过程曲线。

图5 3号测站巷道表面位移观测结果

由观测结果可以看出,3211工作面运输巷沿空留巷的巷道变形经历了5个阶段:

1)巷道稳定阶段。工作面前方20 m之外,巷道不受工作面回采的影响。

2)初始变形阶段。当工作面推进至测点后方20 m时,受超前支承压力的影响,巷道顶板开始下沉,底板开始鼓起,变形速度相对较慢,分别约为4 mm/d、8 mm/d。到工作面回采至测点时,下沉量为35 mm,底臌量为65 mm。

3)加速变形阶段。工作面回采过后,巷道出现剧烈变形,顶板最大下沉速度为22 mm/d,最大底臌速度为30 mm/d。但持续时间相对较短,工作面后方25 m左右变形速度开始稳定。

4)稳定变形阶段。工作面推采5 d后,即工作面后方25 m,巷道变形速度开始下降,并逐渐趋于稳定。到工作面后方40 m变形速度几乎为0。

5)重新稳定阶段。工作面后方40 m巷道变形稳定,最终顶板下沉量为260 mm,底臌量为460 mm。

与垮落法留巷相比,充填工作面沿空留巷的巷道变形速度相对较慢,剧烈变形持续时间较短,工作面推采过后很快达到稳定,最终的巷道变形量小。

4 结论

1)与传统的垮落法采煤不同,充填法开采中采空区的充填体限制了上覆岩层的移动,改变了长壁综采工作面的顶板运移规律,矿压显现平缓,有利于实施沿空留巷技术。

2)充填体侧向变形量与充填体宽度成近似反比例关系,但巷道顶板下沉和底臌受宽度的影响程度相对较小,结合理论计算结果,确定充填体的宽度为3.0 m。

3)3211综采矸石充填工作面沿空留巷表明,与垮落法工作面留巷相比,充填工作面留巷的巷道变形速度小、持续时间段,巷道变形量小,对资源枯竭矿井进一步提高煤炭资源的回收率具有重要意义。