机器视觉在水体絮体检测中的研究进展

2021-11-15罗启平管国安

邱 婷 罗启平 管国安

(乐安县水利局,江西 抚州 344300)

絮体检测可获取絮体特征参数(如粒度、分形维数、沉降速度等),絮体特征对絮凝过程的机理研究与分析是至关重要的,絮体检测在将微观的絮体形态与宏观的絮凝效果相结合方面具有重要意义[1][2]。

目前常用的絮体检测方法有:粒子图像测速(Particle Image Velocimetry,PIV)技术、显微技术、光散射技术等[3][4]。Ren等[5]利用PIV技术来获得絮体的实时状态,通过采集的图像计算絮体的大小和分形维数;光学显微镜[6]、电子显微镜[7]常用来检测絮体的大小和结构;Zhang等[8]在微藻混凝过程中,用高速显微镜相机在预定义的间隔时间内获取微藻絮体图像,以分析平均尺寸;基于光传输的絮体识别技术,如光散射技术[4]、聚焦光束反射技术(Focused Beam Reflectance Measurement,FBRM)[9]等常用来检测絮体的大小变化,Kyoda等[10]采用FBRM对絮凝粘土悬浮液中形成的絮体结构进行检测。

在当前的研究中,利用常规方法检测絮体往往会受到絮体失真和时滞性等问题的干扰,影响着检测结果。近年来,随着计算机技术和图像采集技术的高速发展,机器视觉因其具有快速、准确且不会使絮体形状失真等优点,已成为絮体检测研究的一种有力手段。本文就机器视觉在絮体检测中的算法优化与应用进行了讨论,对其未来的研究发展方向进行了展望,为今后机器视觉及絮体检测方面的研究提供了参考。

1 机器视觉及其可检测的絮体特征参数

1.1 机器视觉简介

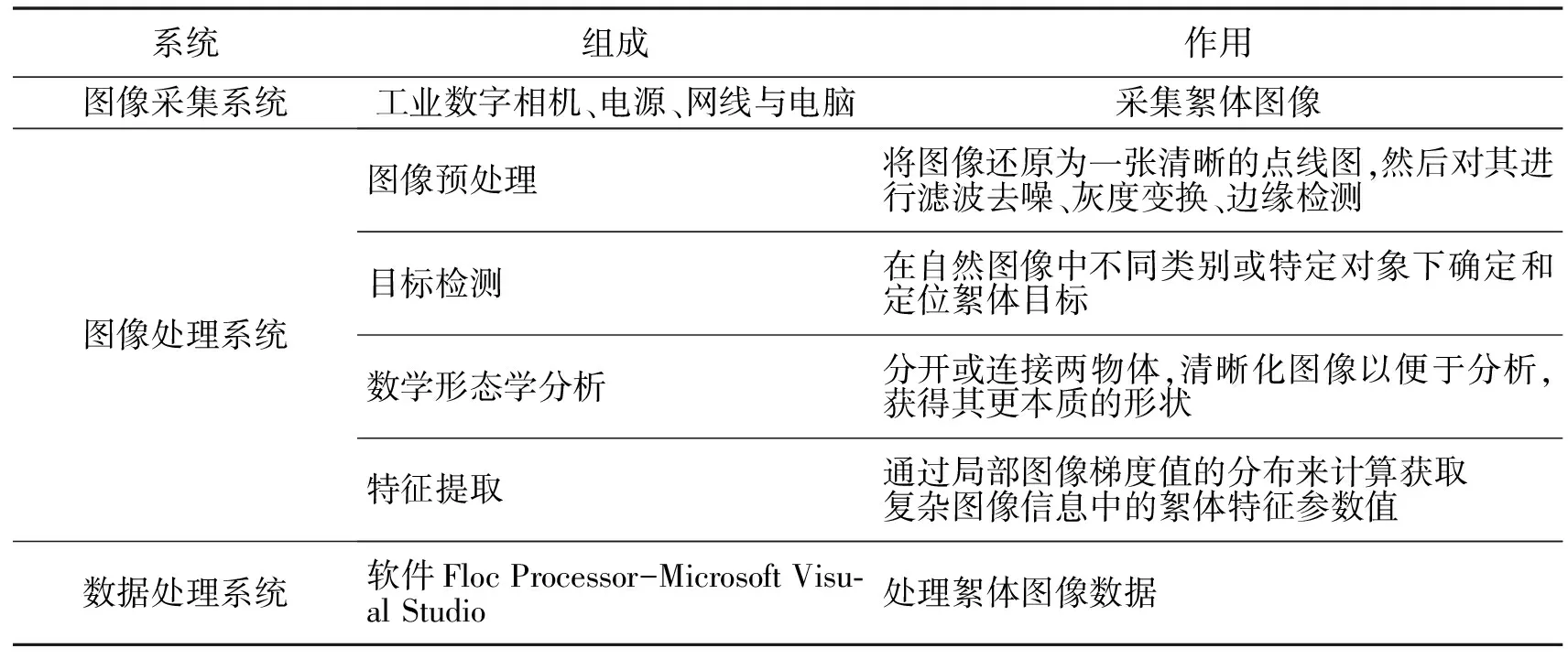

机器视觉可以通过模拟人类视觉的方式来自动地识别、检测和理解物体的形态及运动情况,从图像中定位、识别及提取的二维特征与对象的三维表示相匹配[11][12]。如表1所示,机器视觉由以下三个系统组成:图像采集系统、图像处理系统和数据处理系统,包含的内容有图像处理、目标检测及图像识别[13][14]。

表1 机器视觉系统简介

1.2 机器视觉可检测的絮体特征参数

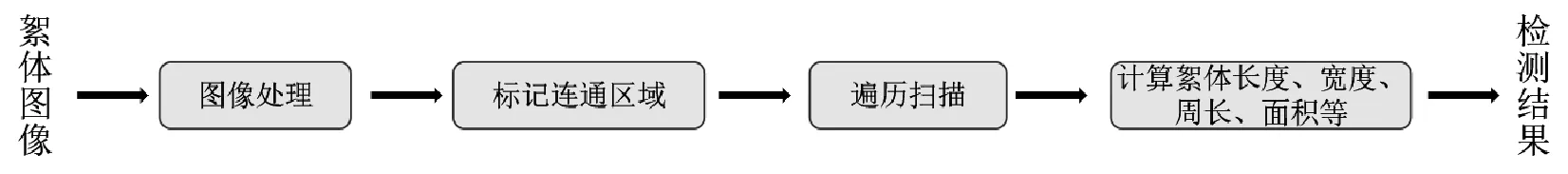

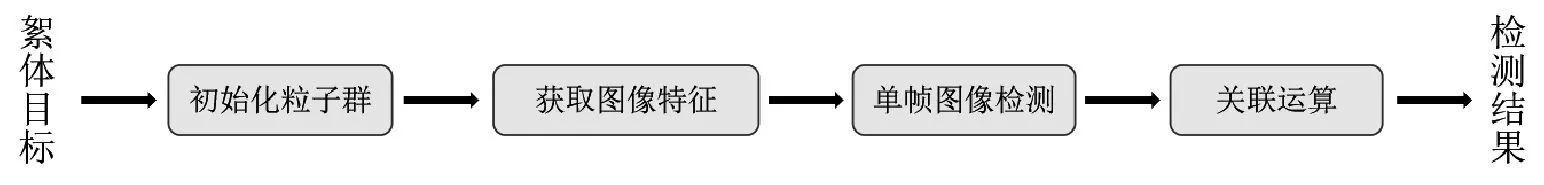

利用机器视觉可检测的絮体特征参数有:粒度、分形维数、沉降速度等。如图1所示,絮体图像经过处理后,对连通区域进行标记,采用遍历扫描的方式计算当前帧区域内絮体长度、宽度、周长和面积等,可获取絮体粒度及分形维数;如图2所示,根据絮体目标初始化粒子群,图像处理之后获取图像特征,然后进行单帧图像检测,关联检测值和预估值进行运算,可获得絮体的沉降速度。

图1 机器视觉检测絮体粒度及分形维数

图2 机器视觉检测絮体沉降速度

1.1.1 粒度

絮体粒度通常用等效粒径值表征[15]。絮体的等效粒径值用d(m)表示:

(1)

式中,A为絮体平面投影面积(m2)。

絮凝机理、混凝剂种类及投药量等因素会使得絮体粒度在絮凝反应过程中发生变化。Zhao等[16]研究了高岭土浓度对絮体粒度的影响:随着高岭土的加入,较大粒径絮体的比例增加,高岭土在快速混合阶段促进了絮体的形成;Maggi[17]研究表明,絮体的粒径越大则其分形维数越小,反之絮体的粒径越小则其分形维数越大。

1.1.2 分形维数

分形理论提出:自相似和尺度不变量是分形对象最重要的特征[18]。分形维数可用来定量说明絮体的不规则性,表征絮体的强度、稳定性及密实程度,描述和分析絮体的形成及成长[19]。分形维数Df可用其与质量M(粒径d)之间的关系来概括:

M∞dDf

(2)

絮体结构越致密,则其分形维数越高,反之絮体结构越松散,则其分形维数越低。邬艳等[20]认为微观的絮体形态与宏观的絮凝效果之间存在着一定的联系:较高的絮体分形维数对应较高的有机物去除率;郭书雅等[21]研究发现絮体颗粒形态与其分形维数、絮体粒径变化具有良好的正相关性,分形维数值达到1.906后基本不随时间变化,絮体颗粒的聚集与沉降性能得到提高。

1.1.3 沉降速度

沉降速度通常用以表征絮体的沉降性能,可直接反映絮体的沉淀分离效果。絮体的沉降速度V(mm•s-1)可用以下公式求得:

V=Q/S

(3)

式中:Q为循环水流量(mm3•s-1);S为过水断面(mm2)。

絮体沉降速度与其他参数(絮体粒度、湍流度和分形维数)之间存在显著的线性关系[22]。Vahedi等[23][24]认为絮体的分形维数与其沉降速度之间存在着较好的正相关性,并且研究发现两个絮体即使粒径相同,也可能有不一样的质量或质量分布,从而导致其具有不同的沉降速度;翟士才等[25]以VS2010为平台,基于OpenCV机器视觉库,编写了一个系统软件,建立了一个以絮体沉速为主控的混凝剂投加模型,可在线跟踪絮体颗粒与测量沉速。

2 机器视觉在絮体检测中的算法优化

2.1 对絮体重叠交叉、黏连聚合问题的优化

近几年来,在传统边缘检测方法基础上,发展了许多新的检测方法,但依旧存在着絮体重叠交叉、黏连聚合等问题,会导致边缘检测不完整、易发生遮挡、缺乏灵活性等不足的问题产生。

针对这些问题,苗中华等[26]提出了最大类方差法、K-means算法及分水岭算法的组合算法,虽然环境中的自然光在一定程度上影响着目标分割,但结果证明该算法能较好地实现对重叠目标边缘的提取及精确边界的分离;吴鹃[27]通过构造目标增强算子以及目标边缘函数像素积累,设计了目标轮廓检测算法,实现了面积与周长的测量,较大提高了稳定性与提取精度;Xie等[28]提出了一种改进亚像素边缘检测算法,结合了粗定位与精定位,保持了罗伯茨算子定位精度高、速度快等优点的同时能有效抑制噪声,取得较好的检测效果;Gu等[29]提出了一种基于神经网络和并行计算的边缘检测方法,在检测效率和准确度上均优于旧方法;詹宝容等[30]通过优化算法初始设定及蚁群转移规则,再根据蚁群动态情况调整自适应素阈值算法,对图像边缘检测技术进行组合优化,改进后的算法在运算速度上提升2.81%,检测效果上提升12.24%;针对传统Canny算法存在的缺点:不能自动调整的阈值和对噪声敏感。段红燕等[31]在Canny算法的基础上,将原有的高斯滤波替换为双边滤波对图像进行降噪处理,提出了一种改进的边缘检测算法,改善了传统Canny算法在滤波时造成边缘模糊且信息丢失的不足;Liu等[32]也进行了类似研究,将原有的高斯滤波替换为形态学滤波对图像进行平滑处理,引进OTSU算法对高低阈值进行动态调整,改进后的Canny算法不仅可以提高图像的对比度,自动调整阈值,而且可以减少背景干扰和假边缘;杨丽雯等[33]提出一种基于数学形态学的边缘检测方法,解决了传统边缘检测算法去噪能力差、边缘定位能力低的问题,但存在边缘分辨率低、低强度边缘保护能力差的不足。

2.2 对运算时间长、存储空间大问题的优化

沉降过程中重叠、交叉、聚合的絮体会引起运算时间长、存储空间大等难题,会产生算法复杂度高、检测效率低、缺乏实时性及不利于工业实践等不足。

为了使这些复杂问题得到更好的解决,潘文超[34]提出一种适合于求解连续非线性优化问题的果蝇优化算法(Fruit Fly Optimization Algorithm,FOA),该算法是从果蝇家族的生命历程中发展而来,因果蝇敏锐的嗅觉及视觉器官有助于其觅食行为而得到启发;Balasubbareddy[35]将模糊决策技术引入FOA,提出了一种基于非支配排序的混合多目标算法,该算法具有迭代次数少、时间短、初始值好、最终值小的特点,对提高寻优速度及检测精度十分有效;杨书佺等[36]基于果蝇个体分布位置,对果蝇算法进行优化,将FOA与功能流算法与多目标处理技术相结合,设计了自适应步长调整机制,较大地提高了收敛的速度和精度,减少了时间和空间的消耗;Xie等[37]将压缩感知与粒子滤波相结合,将絮体检测位置与其估计位置进行数据关联,提出了一种有效的絮体跟踪算法,极大地提高了识别的精度与速度;Anan[38]提出了一种增强图像边缘检测的人工蜂群算法,该方法能在边缘检测过程中寻找最优的边缘滤波器,并对阈值进行优化,具有较高的精度,改善了计算量大而效率低的问题;邓小亚[39]提出了一种基于蜂群算法的图像边缘检测方法,从局部最优点开始搜索找出各目标次优解和全局最优解即边缘点,边缘点的并集就是图像边缘,与传统算法相比计算量及检测时间大大减少,但易陷入局部最优。

总体上看,上述各类算法,在解决尺寸极微小絮体的边缘检测与分割问题上,不仅使检测与分割的速度、精度得到了提高,还使运算时间及储存空间得到了压缩,改善了检测效果,但边缘提取较混乱、易陷入局部最优解等问题始终存在,还无法完全满足实际生产的需要。因此有必要进一步研究快速有效的新方法,为准确获取絮体特征参数奠定良好基础。

3 机器视觉在絮体检测中的应用

在水处理絮凝过程中,利用机器视觉进行絮体检测具有快速、准确且便于操作等优势,不会使絮体破碎或变形,已经成为絮体特性研究的一种新方法。

3.1 在絮凝机理研究中的应用

絮凝是常规地表水处理中的关键步骤,随着机器视觉技术日臻完善,依靠其在絮体检测方面的独特优势,该技术在絮凝机理研究中发挥着越发重要的作用。Dai等[40]在微涡流絮凝工艺中通过机器视觉检测絮体粒径及分形维数,以絮凝时间与絮凝剂投加量为变量,研究了其对絮凝效果及絮体性能的影响,得到了最优工况条件,建立了絮体粒径与分形维数之间的关系方程;Wang等[41]在探讨微絮凝阶段剪切速率对絮体粒径和结构的影响时,利用机器视觉系统对絮体进行图像采集及处理,结果表明剪切速率的增加主要导致微絮体分形维数增大,同时在峰值过后絮体粒径及分形维数均随剪切速率的增加而减小;高超[42]在对絮体进行检测采用了机器视觉系统,不但有效地获取了絮体的特征参数,而且各参数值均在正常值范围内,机器视觉的良好可行性和实操性等优点均得以体现,为絮凝过程中絮体特征参数的研究提供了技术支持;杨亚坤[43]在污泥沉降过程研究中,利用机器视觉对污泥絮体的大小、形状及沉降速度进行检测,使得人工测量效率和准确率低的问题得到了较好解决。

实验中首先利用工业数字相机采集絮体图像,然后将图像数据传输到PC中的图像处理系统,紧接着进一步完成图像预处理、目标检测、数学形态学分析、特征提取等一系列步骤,最后由数据处理软件计算分析得出数据信息。利用机器视觉进行絮体检测,能够为絮体特征参数与絮凝效果之间关系的进一步研究奠定良好基础,并对促进絮凝工艺运行及其理论发展有着深远的意义。

3.2 在絮凝剂投加控制中的应用

水质特征的检测和絮凝剂的投加控制是水厂运行中的重要环节,传统的检测方法以及混凝剂的投加控制存在着主观性、不稳定性及成本过高等问题,影响着出水水质的保证。朱逸等[44]以机器视觉作为絮体检测方法,加以模糊控制作为辅助手段,提出了一种全自动自来水厂絮凝剂投加控制系统,利用其完成图像处理及识别等功能,实现絮凝剂的自动投加控制,保证出水水质的同时降低人工成本,具有安全可靠、稳定性强等优点;翟士才等[45]在总结和分析了现有的混凝剂投加控制方法的基础上,以絮体沉降速度和等效粒径为控制参数,基于机器视觉提出了混凝剂投加控制系统,实现了混凝剂的自动稳定投加。

随着计算机和图像采集技术的高速发展,机器视觉已成为絮体检测的常用手段,将其应用于水厂运行中,可以对絮体特征参数进行自动、实时、高效、准确的检测,最终实现混凝剂的自动投加控制,较好解决了主观性、不稳定性及成本过高等问题;同时机器视觉系统安装简单方便,易于在大部分水厂中得到推广。

4 结论与展望

絮体检测对于絮凝过程的研究以及微观的絮体形态与宏观的絮凝效果的结合有着重要意义,是建立絮体特征参数与出水水质指标关系的关键。近年来机器视觉因其在检测絮体时具有高精度、非接触、实时高效等优点而备受青睐,其持续的进步与发展为絮体机理及絮凝剂投加控制的研究奠定了基础,存在的絮体重叠交叉、黏连聚合、运算时间长、存储空间大等问题,随着分水岭算法、边缘检测算法、果蝇算法等算法的提出、改进与优化,得到了较好的解决。

机器视觉在絮体检测研究中极具发展潜力,其未来的研究方向为:机器视觉系统通常面对的是复杂的外部环境,要选择并使用恰当的方法快速识别絮体,提高絮体性能参数的检测精度;加强机器视觉的自动化、智能化功能实现,如自动控制、检测错误、自动投加混凝剂等;降低成像设备及信息处理的过高成本,从而缓解其对絮体图像的采集分辨率及处理速度的限制。