BAF-后置反硝化工艺在城镇污水提标改造中的应用

2021-11-15姚竹君王元元章琰芳

姚竹君, 王元元, 章琰芳

(浙江中昌水处理科技有限公司, 杭州 311100)

近年来, 我国致力于城镇污水处理工程的提标改造, 增加深度处理工艺及设施; 根据污水特点、排放要求, 科学选择提标改造工艺, 着力提高处理设施的脱氮除磷能力, 使得出水水质达到GB 18918—2002《城镇污水处理厂污染物排放标准》中一级A 排放标准或其他相关规定的水质标准。 城镇污水处理提标改造工艺众多, 如臭氧-活性碳技术、 膜分离技术、 生物滤池技术、 吹脱技术等, 其中曝气生物滤池(BAF)及反硝化深床滤池均具有独特的工艺优点, 生物脱氮处理效果明显[1-2]。

1 工程概况

某污水处理厂主要接纳市政污水, 一期、 二期设计规模均为5×104m3/d, 主体处理工艺采用A/O 微曝氧化沟-二沉池工艺, 自正式投入运行以来,污水处理设备运行稳定, 总体出水水质达到原设计要求。 随着污水处理厂进水量增加, 处理水量已达负荷, 且出水标准提高至GB 18918—2002 一级A排放标准[3], 故急需进行提标改造。 由于污水处理厂一期、 二期工程未考虑脱氮工艺, 设计在一期、二期生化段后增加BAF-深床反硝化滤池深度处理系统, 使尾端出水水质提标至一级A 标准。

2 设计水质水量

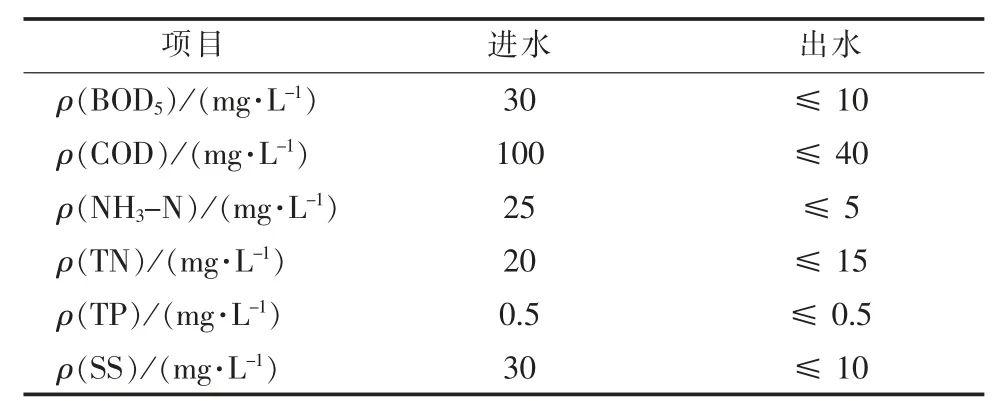

该污水处理厂提标改造工程总规模为10×104m3/d, 变化系数Kz为1.3。 深度处理进出水水质为一级B 标准提标至一级A 标准, 进出水水质见表1。

表1 深度处理单元设计进出水水质Tab. 1 Design influent and effluent water quality of advanced treatment unit

3 深度处理工艺流程

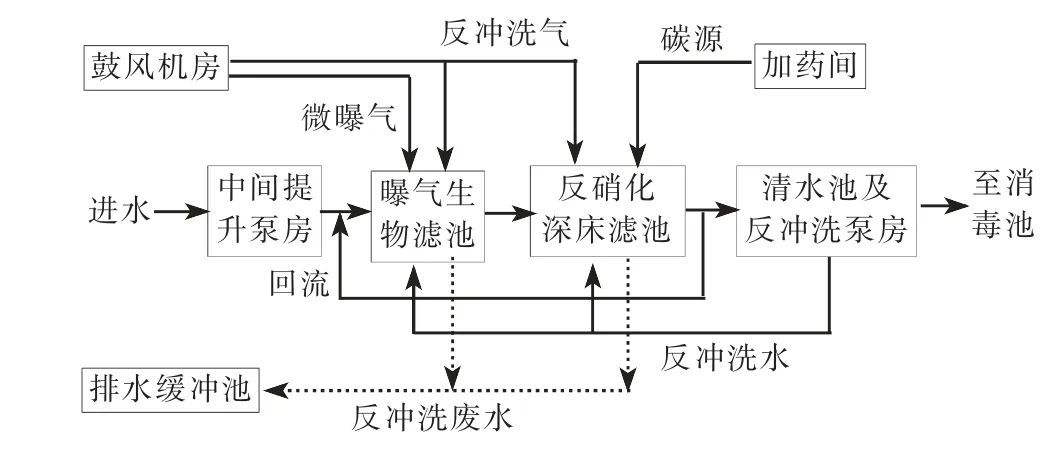

提标改造后工艺流程见图1。

图1 提标改造后工艺流程Fig. 1 Process flow after upgrading and reconstruction

中间提升泵房接收来自一期、 二期尾端污水,提升至BAF 进行生物降解, 再进入反硝化深床滤池完成反硝化脱氮, 最后流至清水池; 同时设计反硝化深床滤池出水回流至BAF。

BAF 采用球形多孔轻质陶粒滤料作为生物载体, 集生物氧化降解、 过滤截流于一体, 具有处理负荷高, 池体体积小, 占地省的特点。 本次工程采用前置BAF, 通过鼓风曝气, 利用滤料上生长、 附着的微生物的代谢作用, 完成对进水中剩余氨氮的硝化, 将亚硝酸盐转化为硝酸盐, 并对剩余有机物进行降解, 同时截留大部分SS。

反硝化深床滤池为下向流固定床式滤池, 平时主要去除SS。 当出水总氮不能达标时, 通过投加碳源可转换成反硝化滤池使用, 在高效去除SS 的同时去除总氮[4]。

BAF 与后置反硝化深床滤池的组合工艺能够有效去除污水中有机物、 氨氮及总氮, 使出水达到设计排放标准[5-6]。

4 主要处理单元工艺设计及设备配置

4.1 曝气生物滤池

共设置10 格, 单格尺寸为10.8 m×8.6 m×5.8 m, 单格过滤面积为92.88 m2。 设计硝化容积负荷为0.54 kg[NH3-N]/(m3·d), 表面水力负荷为4.49 m/h,陶粒滤料层高4.0 m, 平均时空床水力停留时间为53.50 min, 最大时空床水力停留时间为41.17 min;反冲洗周期为24 ~48 h, 水冲洗强度为5.0 L/(m2·s), 气冲洗强度为14.0 L/(m2·s)(可根据实际运行情况适当调整), 滤池采用降水位气水联合反冲洗形式, 依次设计为降水位3 min, 气洗3 min, 气水联合洗5 min, 清水漂洗10 min。 此处设计参数中硝化容积负荷与空床水力停留时间均略大于CECS 265 ∶2009《曝气生物滤池工程技术规程》[7]及GB/T 37528—2019《脱氮生物滤池通用技术规范》[8]中的设计要求, 其他设计参数均符合。

(1) 滤头滤板。 本次工程配水形式为专用滤头布水系统, 滤板采用钢筋混凝土整体铺设, 模板采用木模。 滤头采用BAF 专用抗堵塞可调节长柄滤头, 具有以下特点: 布水布气均匀, 承压强度高,连接牢固, 便于拆卸检修, 安装后保证滤头不脱落, 与滤板间无死水区, 滤头表面光滑、 无杂质、无裂纹等缺陷, 表面色泽一致, 无挠曲、 收缩现象等。 滤头整体长度为350 mm, 可调节范围为0 ~40 mm, 缝隙面积为6.75 cm2。

(2) 滤料。 采用球型多孔轻质陶粒均质滤料,具有以下特点: 化学稳定性好, 强度适宜, 表面粗糙易挂膜、 表面微孔发达且分布合理, 适合微生物的接种、 驯化、 繁殖生长等; 同时, 该滤料比表面积较高, 可附着生长并积累高浓度的微生物量, 使生物滤池的容积负荷增大, 降解速率显著提高, 且耐反冲洗, 特别是生长在微孔内的微生物不易流失, 即使长时间不运转也能保持其菌种。 滤料粒径为4 ~5 mm, 表观密度为1.4 ~1.6 g/cm3, 堆积密度不超过0.9 g/cm3, 比表面积大于或等于2 × 104cm2/g, 空隙率大于或等于40%, 不均匀系数小于或等于1.10, 填装高度为4.0 m。

(3) 曝气器。 采用ABS 材质单孔膜空气扩散器(规格为ϕ60 mm×45 mm), 本项目共计38 400套。 曝气支管直径为25 mm, 采用FRPP 材料制成, 分配器采用不锈钢304 材料。 膜片采用三元乙丙材料, 厚度为1.5 mm, 中心孔直径为1.0 mm。其具有曝气均匀, 安装方便, 供给的气泡直径小、气泡分布范围广等优点。 压缩空气从单孔膜空气扩散器膜片上小孔高速射流与污水碰撞并被生物滤料切割成众多的细小气泡, 使滤池系统氧的利用率达到30% 以上; 且单孔膜空气扩散器设有防止生物滤料堆压膜片的筒形出气口, 扩散器能直接设置在滤料层中, 在其四周有滤料堆压的情况下也能使橡胶膜片正常工作。

4.2 反硝化深床滤池

共 设 置10 格, 单 格 尺 寸 为19.5 m × 4.1 m ×5.8 m, 单格过滤面积为79.95 m2, 滤池水力负荷为5.2 m3/(m2·h), NO3--N 负荷为0.32 kg[NO3--N]/(m3·d), 平均滤速为5.2 m/h, 强制滤速为6.78 m/h, 石英砂滤料层厚度为1.83 m, 平均流量时空床水力停留时间为23.1 min, 最大流量时空床水力停留时间为17.8 min; 反冲洗周期为24 h, 其中水冲洗强度为5.0 L/(m2·h), 气冲洗冲强度为25.0 L/(m2·h)。 反冲洗时间依次为气洗5 min, 气水同时冲洗15 min, 水洗5 min。

(1) 滤砖。 采用“T”型气水分布块滤砖, 外形尺寸为543 mm×203 mm×187 mm, 外壳为高密度聚乙烯材料, 外壳厚度为2 mm, 具有足够的强度,内充混凝土, 能够支撑滤料介质和卵石层的重量以及整个池体的水压。 “T”型滤砖底部可形成空气反射内腔, 反冲洗时空气与水混合后, 从相邻滤砖的间隙中强力喷出, 可将空气与水均匀分布在整个滤池, 保证气水分布均匀及强力气水反冲; 且滤砖内腔接收空气分配支管排出的空气。 每个气水分布滤砖都有纵横水流通道, 不会形成旋涡和水头损失。

(2) 滤料。 采用天然均质石英砂, 不易堵塞失去水头, 石英砂有效粒径为1.70 ~3.35 mm, 均匀系数为1.4, 球形度不小于0.8, 比重不小于2.6,酸溶度不超过3%, 莫氏硬度为6 ~7, 填装高度为2.0 m。 承托层采用天然鹅卵石, 粒径为3 ~38 mm, 填装高度为0.45 m, 五级配交替排列。

4.3 反冲洗泵房

设计清水池1 座, 有效容积为486.5 m, 满足单格滤池反冲洗用水。 设计反冲洗水泵4 台, BAF和反硝化深床滤池各用2 台, 相互备用, 单台Q =836 m3/h, H =10.0 m, N =30 kW, 变频控制。

4.4 反冲洗风机房

设计反冲洗罗茨鼓风机6 台, BAF 2 台, 反硝化深床滤池3 台, 1 台备用, 单台Q =40 m3/min,P =70 kPa, N =90 kW。 空压机2 台, 1 用1 备,单台Q =2.87 m3/min, P =8.5 kPa, N =18 kW, 配套储气罐, 冷干机, 前后过滤器等部件。

4.5 鼓风机房

共设置6 台鼓风机, 其中3 台为一期生物池供气, 2 用1 备, 单台Q =78 m3/min, P =55 kPa, N =110 kW; 3 台为BAF 供气, 2 用1 备, 单台Q =145.8 m3/min, P =70 kPa, N =250 kW。

4.6 加药间

碳源投加点设于反硝化深床滤池前端的进水混合池。 碳源选用乙酸钠, 配套20 m3储罐1 台, 隔膜计量投加泵2 台, 1 用1 备, 单台Q =200 L/h,H =50 m, N =0.25 kW, 变频控制。

4.7 控制系统

配电间设置控制系统用于BAF 及反硝化滤池系统内设备的配电及控制。 设置PLC 控制柜, 曝气风机控制柜、 反冲洗风机控制柜、 反冲洗泵控制柜、 排污泵控制箱、 滤池阀门控制柜等, 其他控制柜与PLC 柜通过信号线相连, 药剂投加装置通过信号线与PLC 柜连接, 实现自动化运行。

5 工程运行效果

本工程进水量较为稳定, 系统调试成功后运行稳定, 各项出水指标均达到设计标准, BOD5、COD、 氨氮、 总氮、 总磷、 SS 平均质量浓度分别为6.5、 26.4、 1.65、 8.89、 0.49、 7.0 mg/L。

6 技术经济分析

本提标改造工程项目总投资约为7 595 万元,运行成本约为0.55 元/t。

7 结语

(1) 采用BAF-后置反硝化深床滤池组合工艺深度处理污水厂尾水, 系统运行稳定, 出水达到GB 18918—2002 一级A 标准。 该工艺具有有机物及SS 去除率高, 脱氮效果好, 且工艺结构紧凑、基建和运行费用较低等优点。

(2) BAF 建议采用专用塑制模板、 整体浇筑滤板, 可保证整块滤板强度的均匀性, 不易造成滤板破裂现象, 可防止因采用木模产生的形变, 从而保证了滤板尺寸的误差在规定的误差范围内。

(3) BAF 出水端应设计稳流栅, 不仅能均匀分配出水使水流稳定; 还可防止反冲洗时滤料丢失。

(4) 反硝化深床滤池进水建议采用调节型弧形堰板, 防止滤池进水溶解氧过高导致碳源投加量增加。