芬顿-BioDopp 组合工艺处理己内酰胺废水工程设计

2021-11-15贾蒙蒙刘月王超慧任天奇彭程

贾蒙蒙, 刘月, 王超慧, 任天奇, 彭程

(北京博汇特环保科技股份有限公司, 北京 100102)

己内酰胺是一种重要的有机化工原料, 在生产过程中会产生大量棕黑色、 粘稠状、 有强烈刺激性臭味的有机废水[1]。 该废水成分复杂, 含有大量环状有机物和低聚物, CODCr和BOD5值极高, NH3-N含量较高, 生物可降解性差, 属高浓度含氮有机废水[2]。 采用传统的A/O 工艺处理己内酰胺废水[2-3],一般脱氮率控制在70%~80%[4], 当脱氮率达90%时, 动力费用大, 很不经济, 而且NH3-N 浓度高,不利于微生物种群建立, 需严格控制工艺条件[5]。采用单一的生化方法处理很难达到污水处理厂的接管要求。 除生化方法外, 芬顿法[6]、 臭氧催化氧化法[7]、 铁碳微电解法[8]等高级氧化方法也被用于己内酰胺废水的深度处理。 采用单一的高级氧化法运行费用较高, 经济可行性较差, 而采用传统A/O-MBR工艺处理, 出水中残留较多难降解有机物, 水体颜色较深, 无法稳定达到GB 8978—1996《污水综合排放标准》中一级标准要求[7]。 因此, 迫切需要探索处理效果好且经济成本低的己内酰胺废水处理方法。

本文以山东某己内酰胺废水处理工程设计为例,分析了芬顿-BioDopp 生化组合工艺的处理效果, 给出了主要构筑物设计参数, 为己内酰胺废水处理提供设计思路。

1 工程概况

山东某化工公司新建30 万t/a 己内酰胺生产线(包括已内酰胺装置、 硫酸装置、 双氧水装置),生产过程中产生大量废水, 该废水污染物浓度变化大、 废水呈酸性, CODCr、 石油类浓度高, 废水中还有少量双氧水。 本工程废水处理装置用于处理己内酰胺装置区、 硫酸装置区和双氧水装置区的生产废水, 根据水质特点将其分为高浓度生产废水和低浓度生产废水, 高浓度生产废水主要包括氨肟化装置汽提废水、 双氧水装置生产废水、 己内酰胺精制装置离子交换再生稀水等生产废水, 低浓度生产废水主要包括氨肟化装置其余生产废水等。

2 设计水量、 水质

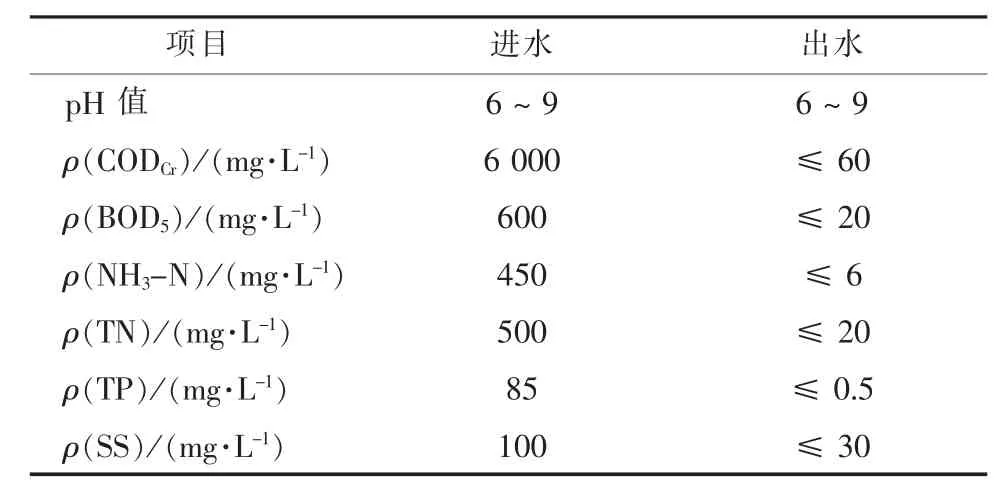

该生产线设计产生废水量为260 m3/h, 考虑到各工艺装置间断排放的生产废水、 罐区及装置区的初期雨水等, 污水处理设计规模为350 m3/h。 本项目净化后排放水质执行DB 37/3416.4—2018《山东省海河流域水污染物综合排放标准》中的二级标准和GB 31571—2015《石油化学工业污染物排放标准》表1、 表3 标准限值要求, 上述两项标准按照最严执行。 结合企业运行情况以及现场调研结果,确定芬顿处理系统设计进出水水质如表1 所示。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

3 污水处理工艺

3.1 处理工艺选择

由于该生产废水水质波动大, 氨肟化废水可生化性极差, 来水温度较高, 废水浓度高, 需氧量较大; NH3-N 等有毒有害物质浓度高, 抑制微生物生长, 消耗大量碱度; 废水硫酸根浓度较高, 若采用厌氧生化反应器进行处理易产生硫化氢及游离氨,造成生物中毒, 无法采用厌氧反应器进行预处理,一级生化处理后废水可生化性降低, 因此需要采用高级氧化法提高废水的可生化性。 吴成强等[9]采用深度水解/MBR 工艺处理己内酰胺废水, 污泥沉降性较差, 易出现泡沫, 对膜清洗要求更高。 潘建通等[10]采用BioDopp 工艺对己内酰胺废水CODCr去除具有良好的效果, 平均去除率达98.22%, NH3-N去除率高达99%以上。 许珂[11]采用O3-BAF 组合工艺对己内酰胺生产废水进行深度处理, 对COD 有一定去除, 但氧化法吨水耗电高, 工程总投资高,BAF 工艺设备多且维护复杂。 本工程高级氧化处理单元工艺采用芬顿工艺, 总投资较低, 去除效率高, 深度处理单元采用接触氧化工艺, 抗冲击能力强, 运行稳定, 具备脱氮功能。

3.2 处理工艺流程

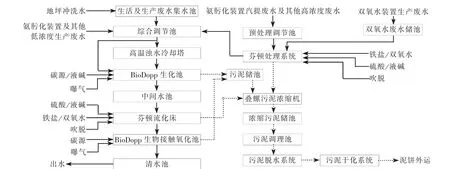

废水处理工艺流程如图1 所示。 高浓度生产废水中的双氧水装置生产废水排入双氧水废水储池,氨肟化装置汽提废水及其他高浓度废水排入预处理调节池, 分别进行均质调量后, 经泵提升进入芬顿处理系统进行预处理, 去除部分难降解有机物, 同时改善废水可生化性, 保证后续生化系统的高效运行, 出水排入综合调节池与低浓度废水混合后进入后续生化处理系统。

图1 废水处理工艺流程Fig. 1 Process flow of wastewater treatment

低浓度生产废水中的地坪冲洗废水经格栅预处理后提升进入综合调节池, 氨肟化装置其他低浓度生产废水直接排入综合调节池。 在综合调节池内设置潜水搅拌器, 有利于各项废水的均匀混合, 避免对后续处理系统的冲击。 综合调节池池顶布置有高温浊水冷却塔, 通过配套循环泵对调节池中的废水进行降温, 冷却后经泵提升进入BioDopp 生化池。

废水在BioDopp 生化池的生物选择区与曝气区回流的混合液充分混合, 不断地接种具有很强繁殖能力和抗环境变化能力的短世代原核微生物, 在食物充足的条件下, 新陈代谢很快, 微生物絮凝、 吸附及代谢有机物能力均较强, 大大提高工艺的稳定性, 在此阶段, 兼性微生物占据绝大部分营养物质, 丝状菌受到抑制, 从而降低了系统发生污泥膨胀的风险; 兼氧区内的低溶氧环境有利于同步硝化反硝化进行, 同时根据水质投加外部碳源, 可实现总氮的高效去除; 曝气区为好氧微生物提供优良的溶氧环境, 实现NH3-N、 CODCr等目标污染物的同步去除; 曝气区的出水一部分通过空气提推装置回流至生物选择区, 一部分进入沉淀区进行泥水分离, 出水通过中间水池提升进入到芬顿流化床, 有效去除难降解物质并提高废水可生化性;芬顿流化床出水进入BioDopp 生物接触氧化池, 进一步去除废水中的CODCr、 NH3-N、 TN 等污染物,BioDopp 生物接触氧化池出水进入清水池中经泵提升后排放。

BioDopp 生化池和BioDopp 生物接触氧化池间歇将剩余污泥排至污泥储池暂存, 经泵提升连续进入叠螺污泥浓缩机进行浓缩; 芬顿处理系统和芬顿流化床的剩余污泥经排泥泵提升连续进入叠螺污泥浓缩机进行浓缩。 浓缩后的污泥排至浓缩污泥储池, 分批进行污泥调理、 脱水、 干化后外运处置。

3.3 设计特点

(1) 废水分质、 分量调节。 将有腐蚀性或含盐量较高的废水与其他废水分开设置调节池, 实现废水的分质调节, 可降低耐腐蚀材质设备的规格, 降低投资; 对于连续排放和定期排放的废水进行水量调节, 有效、 合理利用调节池的池容, 节省占地。

(2) 工艺流程简洁, 节省占地。 废水处理工艺包括芬顿处理系统、 BioDopp 生化池、 芬顿流化床和BioDopp 生物接触氧化池4 个主要处理单元,BioDopp 生化工艺的一体化结构将沉淀区与生化反应区集成在一起, 芬顿流化床以竖向流化床反应器替代传统反应池, 这样的工艺组合有效利用占地空间, 将占地小的优势发挥到极致。

(3) 污泥产量小, 药剂投加量小。 芬顿流化床在传统芬顿工艺上加以改良, 使得反应过程中所产生的三价铁大部分得以结晶或沉淀披覆在流化填料载体表面, 是一项结合了同相化学氧化、 异相化学氧化(H2O2/FeOOH)、 流化床结晶及FeOOH 还原溶解等功能的新技术, 较传统芬顿工艺大大减少了铁盐的投加量及化学污泥产量。 芬顿工艺的应用还使得污泥调理药剂的用量大大降低, 节省了运行费用。

4 主要构筑物及设计参数

(1) 综合调节池。 1 座, 钢混结构地下式, 尺寸为47.0 m × 19.0 m × 5.8 m, 有效水深为5.0 m,停留时间为12.8 h。 设污水泵3 台, 流量为220 m3/h, 功率为11 kW; 静压液位变送器1 台; pH/T 在线监测仪1 台, pH 值量程为0 ~14, 温度量程为0 ~100 ℃; 潜水搅拌器4 台, 功率为10 kW;高温浊水冷却塔2 台, 成套供货, 配套电控箱, 单台冷却水量为200 m3/h, 风扇功率为18.5 kW, 进水温度为60 ℃, 出水温度为35 ℃, 循环泵2 台,循环泵流量为400 m3/h, 功率为18.5 kW。

(2) 芬顿处理系统。 1 座, 钢混结构半地上式, 内衬环氧玻璃钢防腐层, 尺寸为28.2 m×13.4 m×3.5 m, 设计进水流量为150 m3/h, 吹脱气量为7.5 m3/min, 产泥量为11.3 t/d, 湿泥体积为564.8 m3/d。 芬顿处理系统分为混合区、 反应区、 中和区、 脱气区、 絮凝区和沉淀区。 设混合区2 格, 单格尺寸为3.3 m×2.8 m×3.5 m, 有效水深为3.2 m,水力停留时间为23.7 min; 反应区3 格, 单格尺寸为7.0 m×7.0 m×3.5 m, 有效水深为3.1 m, 水力停留时间为3 h; 中和区1 格, 尺寸为3.3 m×2.8 m × 3.5 m, 有效水深为3.0 m, 水力停留时间为11.1 min; 脱气区1 格, 尺寸为3.3 m×2.8 m×3.5 m, 有效水深为3.0 m, 水力停留时间为11.1 min;絮凝区2 格, 单格尺寸为2.8 m×2.8 m×3.5 m, 有效水深为2.9 m, 水力停留时间为18.2 min; 沉淀区1 格, 平流式, 尺寸为25.0 m × 6.0 m × 3.5 m,有效水深为2.8 m, 表面负荷为1.0 m3/(m2·h)。

芬顿处理系统主要设备包括: pH 在线监测仪2 台, 混合区、 中和区各1 台; 双氧水投加计量泵2 台, 流量为0 ~580 L/h, 功率为0.37 kW, 泵头材质为PVC, 阀球材质为陶瓷; 硫酸投加计量泵1台, 流量为0 ~20 L/h, 功率为0.09 kW, 泵头材质为SS316, 阀球材质为陶瓷; 液碱投加计量泵2 台,流量为0 ~120 L/h, 功率为0.18 kW, 泵头材质为PVC, 阀球材质为陶瓷; 硫酸亚铁投加泵2 台, 氟塑料离心泵, 流量为8 m3/h, 扬程为18 m, 功率为1.5 kW, 泵体材质为铸铁, 叶轮材质为氟塑料,机械密封; PAM 投加计量泵2 台, 流量为0 ~410 L/h, 功率为0.37 kW; 混合搅拌机3 台, 折桨式,置于混合区和中和区, 功率为7.5 kW, 材质为碳钢衬塑; 絮凝搅拌机2 台, 框式, 置于絮凝区, 功率为0.37 kW, 材质为碳钢衬塑; 双曲面搅拌机3台, 置于反应区, 功率为1.50 kW, 材质叶轮玻璃钢, 传动轴材质为碳钢衬塑; 桁车式刮泥机1 台,功率为0.75 kW, 行走速度为1.0 m/min; 排泥泵2台, 螺杆泵, 1 用1 备, 流量为25.0 m3/h, 扬程为20 m, 功率为4 kW, 吹脱布气装置1 套, 含穿孔管及配套支架, 服务面积为10 m2, 材质为UPVC;出水堰板8 套, 长度为2.6 m/套, 堰板高度为200 mm, 材质为碳钢防腐。

(3) BioDopp 生化池。 2 座, 钢混结构半地上式, 尺寸为64.8 m×38.5 m×6.5 m, 有效水深为6.0 m, 有效容积为14 968.8 m3, 总停留时间为75.26 h(不包括沉淀区停留时间)。 MLSS 浓度为6 g/L,CODCr容积负荷为1.348 kg[CODCr]/(m3·d), NH3-N容积负荷为0.130 kg[NH3-N]/(m3·d), TN 容积负荷为0.171 kg[NO3--N]/(m3·d), CODCr污泥负荷为0.225 kg [CODCr]/(kg[MLSS]·d), 沉淀区表面负荷为0.781 m3/(m2·h)。

单池生物选择区一尺寸为33.4 m×7.7 m×6.5 m, 单池生物选择区二尺寸为30.5 m×6.0 m×6.5 m, 有效水深为6.0 m, 生物选择区停留时间为15.09 h。 单池兼氧区尺寸为58.5 m × 20.5 m × 6.5 m, 有效水深为6.0 m, 停留时间为41.12 h。 单池曝气区尺寸为58.5 m×9.5 m×6.5 m, 有效水深为6.0 m, 停留时间为19.05 h。 单池沉淀区尺寸为28.0 m×8.0 m×6.5 m, 有效水深为5.8 m。

单池生物选择区一、 二各设2 台推流搅拌器,单台功率为3 kW, ORP 在线监测仪2 台; 兼氧区单池设2 台推流搅拌器, 单台功率为7.5 kW, ORP在线监测仪2 台; 曝气区配有曝气系统及附属件1套, 曝气校核通气量为1.02 m3/(m·h), 曝气管NDI材质, 设有DO 在线监测仪2 台; 沉淀区单池各设1台污泥浓缩回流一体机, 行走功率为2×0.55 kW,排泥功率为2×7.5 kW, 排泥泵流量为2×180 m3/h; 剩余污泥泵4 台, 2 用2 备, 流量为25 m3/h,功率为1.5 kW。

(4) 芬顿流化床。 设计吹脱气量为17.5 m3/min, 产 泥 量 为5.2 t/d, 湿 泥 体 积 为261.9 m3/d。芬顿流化床包括反应区、 中和区、 脱气区、 絮凝区和沉淀区。 反应区1 座, 钢制反应塔, 设备尺寸为ϕ3.85 m×13.10 m, 有效水深为12.6 m, 水力停留时间为25.1 min; 中和区1 座, 尺寸为5.0 m×5.0 m×3.5 m, 有效水深为3.1 m, 水力停留时间为13.3 min, 内衬环氧玻璃钢防腐层; 脱气区1 座, 尺寸为5.0 m×5.0 m×3.5 m, 有效水深为3.0 m, 水力停留时间为12.9 min, 内衬环氧玻璃钢防腐层; 絮凝区1 座, 尺寸为5.0 m×5.0 m×3.5 m, 有效水深为2.9 m, 水力停留时间为12.4 min; 沉淀区1 座,辐流式, 尺寸为ϕ21.0 m×4.0 m, 有效水深为3.7 m, 表面负荷为1.0 m3/(m2·h); 另设溶解池3 座,用于制备并投加硫酸亚铁溶液, 内衬环氧玻璃钢防腐层, 尺寸为5.0 m×5.0 m×4.5 m, 有效水深为4.0 m, 水力停留时间为1.3 d。 芬顿反应塔内设有铁晶体填料, 无机复合材质, 体积为74 m3, 另设循环泵4 台, 流量为290 m3/h, 扬程为20 m, 功率为30 kW, 随芬顿反应塔成套供货; pH 在线监测仪2台, 置于中和区和反应区; 折桨式搅拌机4 台, 功率为11 kW, 置于中和区和硫酸亚铁溶解池; 框式絮凝搅拌机1 台, 功率为0.55 kW; 吹脱布气装置1 套, UPVC 材质, 服务面积为25 m2; 涡街流量计2 套, 量程为0 ~1 300 m3/h, 用于吹脱空气分配;中心传动刮泥机1 台, 功率为1.5 kW, 排泥泵2台, 流量为15 m3/h, 功率为3 kW; 双氧水、 硫酸、 液碱、 硫酸亚铁、 PAM 投加装置各1 套。

(5) BioDopp 生物接触氧化池。 2 座, 钢混结构半地上式, 单池尺寸为35.0 m×14.0 m×6.5 m,有效水深为6.0 m, 有效容积为2 940 m3, 总停留时间为9.94 h(不包括沉淀区停留时间)。 MLSS 浓度 为4 g/L, CODCr容 积 负 荷 为0.571 kg[CODCr]/(m3·d), NH3-N 容积负荷为0.09 kg[NH3-N]/(m3·d), TN 容 积 负 荷 为0.147 kg[NO3--N]/(m3·d),CODCr污泥负荷为0.143 kg[CODCr]/(kg[MLSS]·d),沉淀区表面负荷为0.962 m3/(m2·h)。

单池缺氧区一尺寸为7.0 m×6.5 m×6.5 m, 单池缺氧区二尺寸为14.0 m×7.5 m×6.5 m, 有效水深为6.0 m, 缺氧区停留时间为4.90 h。 单池曝气区尺寸为21.0 m×7.0 m×6.5 m, 有效水深为6.0 m, 停留时间为5.04 h。 单池沉淀区尺寸为28.0 m×6.5 m×6.5 m, 有效水深为5.8 m。

缺氧区设有组合填料560 片, 长度为3.75 m,高度为3 m; 潜水搅拌器4 台, 单台功率为2.5 kW; ORP 在线监测仪2 台。 曝气区配有微孔曝气系统及附属件1 套, 由风机房鼓风机供气, 曝气校核 通 气 量 为3.5 m3/(m2·h), 微 孔 曝 气 管 材 质 为ABS +EPDM; 组合填料a 和b 各280 片, PP+维尼纶材质, 组合填料a 长度为4 m, 高度为3 m, 组合填料b 长度为3 m, 高度为3 m; DO 在线监测仪2 台。 沉淀区单池各设1 台污泥浓缩回流一体机,行走功率为2×0.55 kW, 排泥功率为2×4.0 kW,排泥泵流量为2×85 m3/h; 另配剩余污泥泵4 台,2 用2 备, 流量为25 m3/h, 功率为1.5 kW。

(6) 清水池。 消毒池与清水池合建, 1 座, 分2 格, 钢混结构半地上式, 尺寸为14.5 m×9.6 m×6.5 m, 其中消毒池尺寸为9.6 m×9.0 m×6.5 m, 有效水深为5.2 m, 停留时间为1.3 h; 清水池尺寸为9.6 m×5.5 m×6.5 m, 有效水深为5.0 m, 停留时间为0.8 h。 设消毒剂投加系统1 套, 计量泵2 台,流量为0 ~35 L/h, 功率为0.09 kW; 电磁流量计1台, 量程为0 ~500 m3/h; 潜污泵2 台, 流量为400 m3/h, 功率为15 kW; 静压液位变送器1 台。

5 工程运行效果

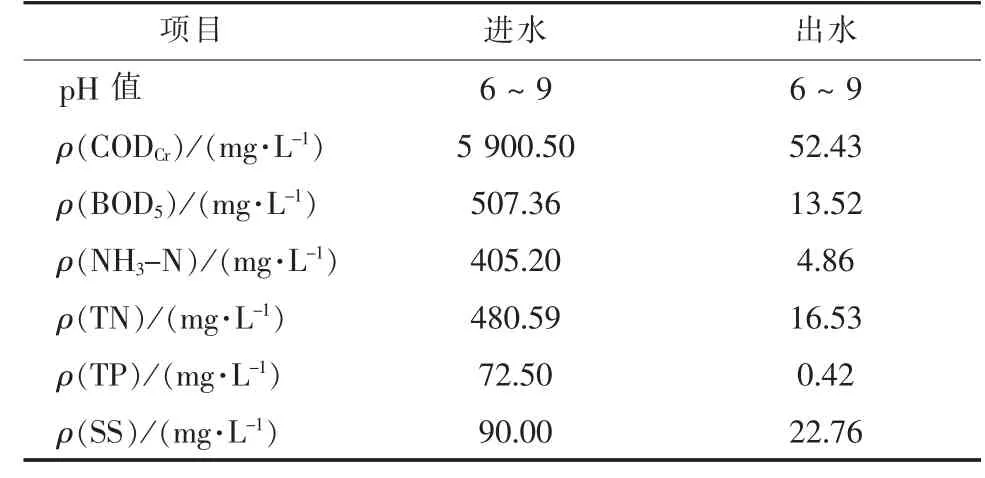

该项目建成后, 系统运行正常, 出水水质达到设计要求, 实测进出水水质如表2 所示。

表2 运行阶段实际进出水水质Tab. 2 Actual influent and effluent water quality in operation phase

6 投资及运行成本

本工程总投资约为1.43 亿元, 运行成本约为5.99 元/t。

7 结语

(1) 采用芬顿-BioDopp 组合工艺处理己内酰胺废水, 能同时达到降解水中有机物及脱氮除磷的目的, 该工艺处理效果好, 运行稳定, 出水水质可达 到DB 37/3416.4—2018 中 的 二 级 标 准 和GB 31571—2015 表1、 表3 标准限值要求中的较严排放标准。

(2) 该工艺具有技术先进、 运行管理经验成熟、运行稳定可靠、 占地面积小、 造价省、 运行成本低的特点, 可以为类似项目的废水处理提供参考。