铝合金船体涨拉火焰矫形工艺应力应变分析

2021-11-15袁银辉路浩胡波闫德俊邢立伟王龙权

袁银辉, 路浩, 胡波, 闫德俊, 邢立伟, 王龙权

(1.西安石油大学,西安 710065; 2.中船黄埔文冲船舶有限公司,广东省舰船先进焊接技术企业重点实验室,广州 510715;3.哈尔滨焊接研究院有限公司,哈尔滨 150028)

0 前言

轻量化、高速化是两栖舰船发展的重要方向,目前采用轻质铝合金材料作为船舶主结构已成为发展趋势,因此铝合金框架蒙皮单元结构在甲板面、舱室底板、顶板,船侧等部位得到大量应用[1-4]。该类单元结构具有结构简单、形式统一、焊缝类型固定、焊接工艺规程数量少,便于熟练焊工培训、可大批量建造等特点。但此类结构具有焊缝集中、框架拘束度大、蒙皮板材刚性小等缺点,焊后会不可避免地产生大量局部凸起变形[5-7],造成蒙皮结构尺寸精度下降,不满足结构型线精度要求,影响产品外观和后续装配。此外,对于船体上层结构的孔洞状快速战场抢修,采用模块化的蒙皮框架单元进行替换或补洞修复,也需要对焊接变形进行快速矫形。

传统火焰矫形工艺在形变处进行火焰加热并配合锤击的矫形方式,劳动强度大,对凸起变形的消除效果差。同时由于铝合金承受高温时颜色变化不明显,采用常规矫形工艺时加热温度与高温停留时间难以控制,从而导致加热焰道随意、变形一次矫形消除量小,需反复多次矫形,延长交船周期,降低了母材性能。因此,开发一种适用于铝合金蒙皮框架局部凸起变形的高效矫形方法具有重要意义。

该研究针对铝合金框架蒙皮结构特点,提出一种基于预形变的火焰矫形方法—涨拉火焰矫形技术,即在焊接变形调修前使用涨拉工装反向施加拉伸强制变形,同时进行火焰调修作业,受热部位后方未施加水冷冷却工艺,选择空冷至室温相比常规矫形工艺。其关键技术与区别在于,下火矫形前蒙皮薄板已产生适量反向弹性变形,并且在矫形过程中涨拉工装一直保持加载状态,待矫形完毕,工件冷至室温再去除工装。经批量试验验证,涨拉矫形工艺的数值计算结果与实际矫形吻合良好,取得了完美的矫形效果。采用涨拉火焰矫形后,船体凸起变形矫形效率提升了2.5倍。为造船工业提供了一种有效控制大面积波浪焊接变形的新方法。

1 船体变形及蒙皮单元

铝合金框架蒙皮单元结构是两栖轻质舰船蒙皮结构大量采用的子单元结构,材料为轧制态的1561铝合金,为不可热处理强化铝合金。

某两栖轻质舰船采用4 mm的铝合金框架蒙皮单元结构,焊接变形表现为蒙皮薄板表面的凸起变形,且中心区域产生的变形量最大,焊后最大挠曲变形量约9 mm,如图1a所示。该单元结构由铝合金蒙皮薄板、加强筋板条两部分组焊而成,焊缝为内外8条同样角焊缝,焊脚尺寸为3.0 mm,焊缝长400 mm;蒙皮薄板尺寸为450 mm×450 mm×4 mm,加强筋尺寸为400 mm×25 mm×8 mm,如图1b所示。

图1 船舶甲板蒙皮结构

2 涨拉矫形工艺模拟

2.1 矫形有限元计算关键

2.1.1 焊接变形计算

建立船舶标准框架蒙皮结构有限元模型,采用八节点六面体类型单元,单元数量16 896个,节点数量31 674个,如图2所示。

图2 标准框架蒙皮结构有限元模型

首先对蒙皮框架单元的焊接变形进行计算。焊接热源采用双椭球热源模型,具体参数见表1。框架蒙皮单元的焊缝顺序、焊接约束等按照实际焊接工艺进行施加。模拟计算得到的蒙皮中心最大焊后凸起变形量为7.5 mm,统计实际生产中大量单元框架焊接变形,其蒙皮中心的最大凸起挠曲变形峰值范围为:7.0~9.0 mm。计算变形和实际变形误差不大,证明建立的计算模型准确度高,框架蒙皮结构的焊后变形模拟结果准确。然后在此计算模型上叠加矫形工艺,对常规矫形工艺、涨拉矫形工艺分别进行数值计算,分析塑性应变云图、残余应力分布的差异。

表1 双椭球热源模型具体参数值

2.1.2 矫形热源

由于铝合金材料性能对温度变化敏感,所以矫形温度的控制非常重要。根据材料技术规范EN AW-3103/5754规定,对于不可热处理强化铝合金,火焰矫形温度应在300~450 ℃之间[8-10]。

由于火焰矫形过程中热源的瞬态性和复杂性,模拟时将温度场视为非线性瞬态传热问题,建立准确的物理模型。Eagar和Tsail提出的高斯分布面热源,可以很好地描述热流密度在待矫正件表面上的分布,对薄板有很强的适用性[11]:

(1)

式中:R为面热源有效加热半径;r为热源作用区某点距离加热中心的距离;Q为热源瞬时传给工件的热能。

文中矫形工艺的火焰加热以高斯热源模型进行计算,面热源的加热半径取R=20 mm,火焰矫形的加热温度控制在330 ℃左右。

2.1.3 加热路径

以蒙皮外表面的几何中心为圆心,采用圆圈形加热路径(焰道),加热时火焰枪热源作用于蒙皮薄板外表面。焰道Q1(内圈)设置加热带半径分别为80 mm,焰道Q2(外圈)的加热带半径为160 mm,热源沿加热路径以3.2 mm/s的速度逆时针匀速移动,热矫形参数、矫形加热路径均通过编写子程序实现,如图3所示。

图3 矫形加热焰道

2.1.4 预涨拉加载

文中提出的“涨拉矫形工艺”是在框架蒙皮结构内表面中心点施加预涨拉力,预置变形方向与蒙皮凸起变形方向相反,使带有焊后变形的蒙皮薄板在火焰矫形时沿Z方向产生一定弹性形变。

2.2 矫形工艺模拟

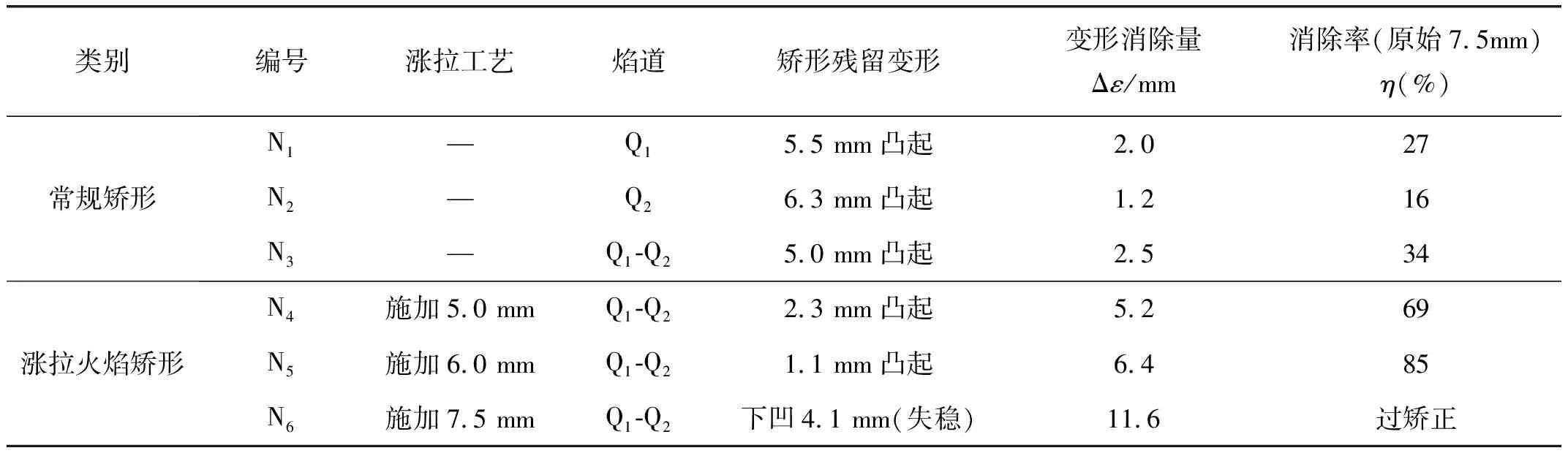

针对框架蒙皮单元结构,在焊后变形模拟结果的基础上施加移动热源,计算“常规矫形”、“涨拉火焰”两类矫形工艺,两类工艺包含7种不同的矫形控制工艺,相关工艺细节见表2。

表2 火焰矫形工艺模拟

2.2.1 常规矫形工艺模拟

对常规矫形工艺进行数值计算,在计算模型中实现焊接、涨拉、矫形等不同工艺过程中应力、变形的传递模拟。“常规火焰矫形”计算过程:焊接变形、冷却至室温、火焰矫形(双圈加热间隔冷至室温)。常规矫形工艺模拟焰道加热设计采用以下3种工艺路线:①单独内圈Q1加热;②单独外圈Q2加热;③由内向外Q1-Q2顺序加热。

2.2.2 涨拉矫形工艺模拟

对涨拉矫形工艺进行数值计算,在计算模型中实现焊接、涨拉、矫形等不同工艺过程中应力、变形的传递模拟。“涨拉火焰矫形”计算过程:焊接变形、冷却至室温、预涨拉变形、火焰矫形。其中预涨拉变形模拟采用大位移收敛准则。涨拉变形技术模拟焰道加热设计采用以下3组工艺路线:①施加5.0 mm预弹性形变,圆圈形Q1-Q2加热路径;②施加6.0 mm预弹性形变量。配合圆圈形Q1-Q2加热路径;③施加7.5 mm预弹性形变量,配合圆圈形Q1-Q2加热路径。

2.2.3 矫形模拟结果

不同矫形工艺变形控制计算效果见表2。计算发现,对于预涨拉热矫形工艺,其矫形效果明显优于常规热矫形,经计算可得,N5工艺是常规单圈热矫形工艺N1,N2平均效果的4倍,是N3工艺的2.5倍,可显著提高矫形效率。

值得注意的是,预先施加的弹性形变量不能超过最大凸起变形量,否则会产生反方向拉伸作用,减弱火焰矫形效果,如N6。

2.3 涨拉矫形工艺验证

现场进行准框架蒙皮单元结构的涨拉火焰矫形工艺验证,其中人工预置变形方向与框架单元蒙皮焊后凸起变形方向相反,沿Z方向施加。涨拉工装的施加方式如图4a所示,现场采用固定在大型工装上的弹性拉环施加,具有施加方式简单高效的特点。采用计算得到的N5矫形工艺进行批量试验验证,矫形效果如图4b所示,经统计,新型涨拉矫形工艺在轻质船舶蒙皮结构焊后变形消除率在80%~90%之间,与常规火焰矫形消除率比较,效率提高2.5倍,其矫形后的残余变形符合企业质量验收标准。

图4 涨拉变形技术验证

3 矫形工艺应力应变分析

3.1 矫形工艺应力场演变分析

提取计算模型的焊接后(矫形前)、常规矫形、涨拉矫形不同工艺环节后的残余应力云图,如图5所示。可以看到火焰矫形改变了整体残余应力场的分布状态,表现为:①焊后在蒙皮框架焊缝上分布拉应力,框架中心分布一定的压应力,如图5a所示;②火焰矫形改变了残余应力分布,焰道产生纵向拉应力,框架单元内单纯的压应力分布区域变为拉压交替的分布特征;③常规矫形降低原有焊缝纵向拉应力水平,降低框架中心原有挠曲变形压应力水平;涨拉条件下的火焰矫形,其压应力降低作用更高,可以获得更好的矫形效果。如图5b和图5c所示。

图5 残余应力云图对比

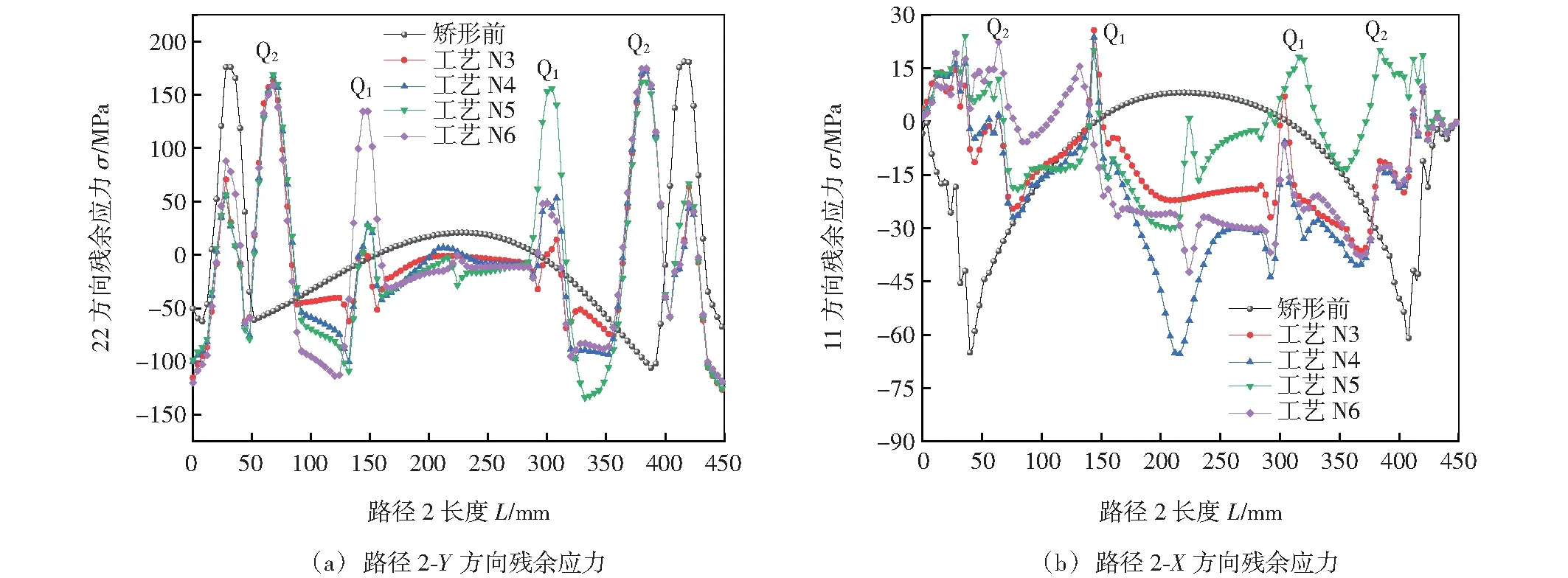

沿图3所示的路径1、路径2提取残余应力分布曲线,分别如图6和图7所示。路径1、路径2的残余应力特征:①路径1的11方向为纵向残余应力,矫形降低原有焊缝的纵向残余拉应力;焰道产生拉应力,涨拉条件下,焰道上产生拉应力更高;②路径1的22方向为横向残余应力,矫形在框架单元中心产生压应力,分布区域变为拉压交替的分布特征。涨拉条件下的火焰矫形,框架单元中心压应力降低作用更高。

图6 路径1矫形残余应力分布曲线

图7 路径2矫形残余应力分布曲线

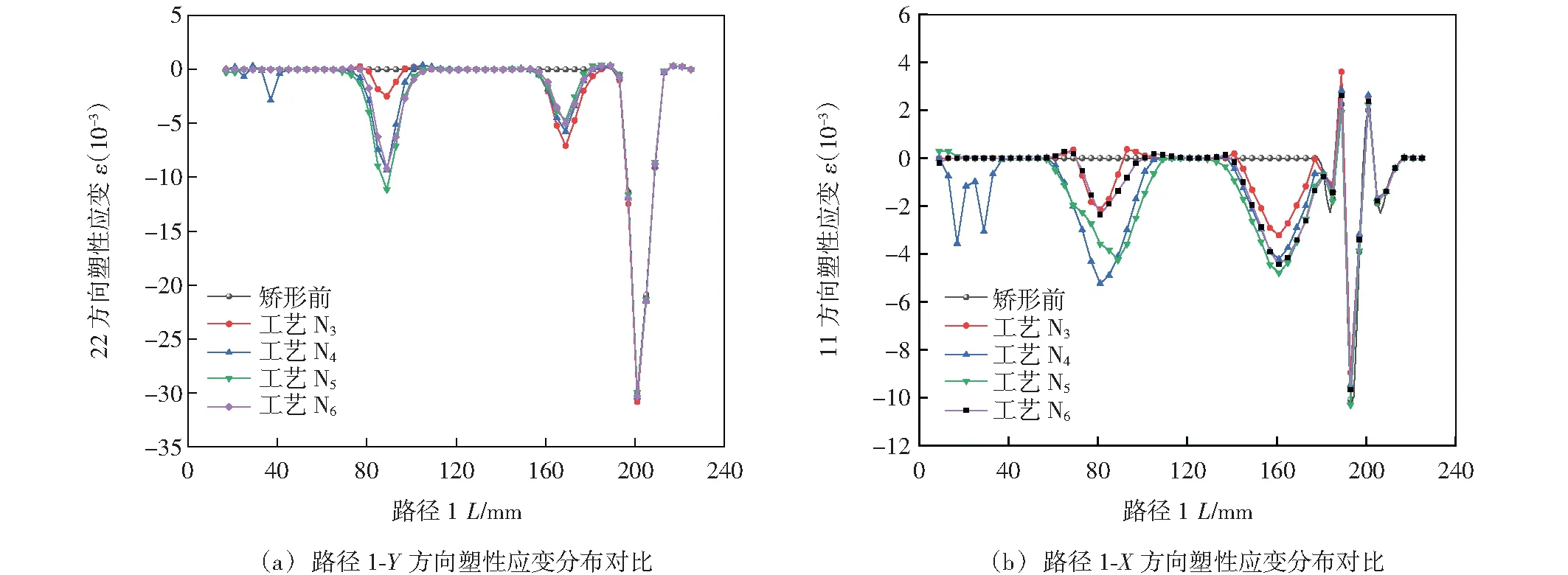

3.2 矫形工艺塑性场演变分析

提取计算模型的焊接后(矫形前)、常规矫形、涨拉矫形不同工艺环节后的塑性应变云图,如图8~图11所示。为提高分析效率,选取图2中路径1与路径2的一半长度进行应变场数据分析,如图8a所示。可以看到火焰矫形改变了整体残余塑性应变场的分布状态,表现为:①框架单元焊后(矫形前)在焊缝存在长条状分布的压缩塑性应变,如图8a、图8b所示。②Q1,Q2加热区域均形成较大的残余压缩塑性应变;③常规火焰矫形后产生了“同心圆”环形拉伸塑性应变区域,分布在加热焰道Q1,Q2之外;④涨拉火焰矫形后,“同心圆”环形拉伸塑性应变区被打乱,变为不连续分布,同时同一方向的焊缝压缩塑性应变消失。如图9~图10所示。路径1的塑性应变特征:①Y方向的压缩塑性应变绝对值大于X方向的,如图11所示;②内圈Y方向塑性应变绝对值:N3 图8 焊后塑性应变分布 图9 常规矫形塑性应变分布 图10 涨拉矫形塑性应变分布 图11 路径1-Y方向塑性应变分布 基于预弹性形变的火焰矫形技术通过对凸起变形位置施加反向力进行反向预形变,预形变产生的压应力对加热圈产生一定的压缩作用促使加热区域产生的残余压缩塑性应变增大,达到对凸起变形的有效矫正效果。基于预弹性形变的火焰矫形技术可减小热矫正次数,提高生产效率,且在工程实际生产中易于实现,工程意义较大。 分析认为,升温后,材料的屈服强度、模量下降,降低了其产生塑性应变的临界条件。在外力涨拉以后,内焰道Q1的塑性应变大于外焰道Q2产生的塑性应变,塑性应变区域扩大,极值扩大;涨拉条件下可有效增加压缩塑性应变区,这是涨拉矫形工艺可有效改善矫形效果的核心所在。 (1)提出的涨拉火焰矫形技术,其效果明显优于常规热矫形工艺,是常规双圈热矫形效果的2.5倍,显著提高了矫形效率,避免了变形的反复调控。 (2)常规矫形降低原有焊缝纵向拉应力水平,降低框架中心原有挠曲变形压应力水平;涨拉条件下的火焰矫形,其压应力降低作用更高,可以获得更好的矫形效果。 (3)在涨拉矫形技术时,预形变施加力对受热区域具有一定的压缩作用,涨拉条件下可有效增加压缩塑性应绝对值,扩大塑性应变分布区域,焰道内产生压缩塑性应变,改变塑性应力场分布为压拉交替分布。这是涨拉矫形工艺可有效改善矫形效果的核心所在。

4 结论