铝合金T形接头双侧脉冲MIG单道焊接工艺

2021-11-15陈树君董海洋张海沧闫朝阳

陈树君, 董海洋, 张海沧, 闫朝阳

(1. 北京工业大学,北京 100124;2.吉林大学,吉林 130022;3.中车长春轨道客车股份有限公司,吉林 130062)

0 前言

铝合金以其良好的比强度、耐腐蚀性等优点,在高铁、轨道客车等领域得到了广泛的应用[1]。工业经济的飞速发展,对铝合金焊接结构件的需求日益增多。铝合金T形接头作为最为常见的焊接结构之一,在实际焊接过程中存在接头处熔合质量差、焊接效率低等缺陷[2-4]。随着“十四五规划”中加强建设交通强国,完善综合交通枢纽等建设性意见的提出,如何在保证焊接质量的前提下提高T形接头的焊接效率会逐渐成为国内外学者研究的重点。

自1998年美国Kentucky大学的Zhang等人[5]首次提出:相较于其他焊接方法,双热源焊接具有焊接效率高、熔深大等优点后,国内在中厚板铝合金T形接头焊接领域所普遍采用双热源多层多道焊接方式。高大伟[6]采用双热源TIG打底+填丝的焊接方法对15 mm厚的5083铝合金T形接头进行焊接,通过调整交流正负半波波形来优化焊接过程的稳定性、提升焊接质量。李宇昕[7]采用双热源MIG打底、双侧MIG填充+盖面的方式对15 mm,20 mm,30 mm的6082-T6铝合金T形接头进行自动化焊接,在一定程度上提高了焊接效率,但增加了过程复杂性。Kwon等人[8]以AA5182铝合金为型材,应用激光-TIG双面焊接方式进行焊接试验,改善了焊接质量。同时,针对激光-TIG双面焊的工艺研究还包括了焊接工艺、焊缝组织及接头性能等[9]。中车唐山机车车辆有限公司的郭丽娟等人[10]以2.5 mm+3 mm的碳钢T形接头为研究对象,应用大角度激光填丝焊的焊接方式进行双侧焊接,通过改变光斑在立板上的位置及激光输入功率,改善了接头焊接质量,实现了焊缝根部的全熔透。截至目前,在多层多道焊的焊接过程中,仍存在焊缝不易跟踪、机器人编程困难、自动化效率低且焊缝同底板熔合质量差等缺点。

为提升中厚板焊接质量和效率,文中以15 mm厚的6082铝合金为研究对象,以脉冲MIG为工艺基础,对T形接头进行双侧热源单道焊接成形的研究。进行单热源焊接试验,确定预留间隙、焊枪角度、送丝速度及行走速度等参数的最优工艺参数区间。以双热源对称及非对称焊接进行工艺验证,以期实现15 mm厚铝合金T形接头的单道成形,为中厚板铝合金T形接头单道焊接双面成形奠定工艺及理论基础。

1 试验材料与方法

1.1 试验材料及接头形式

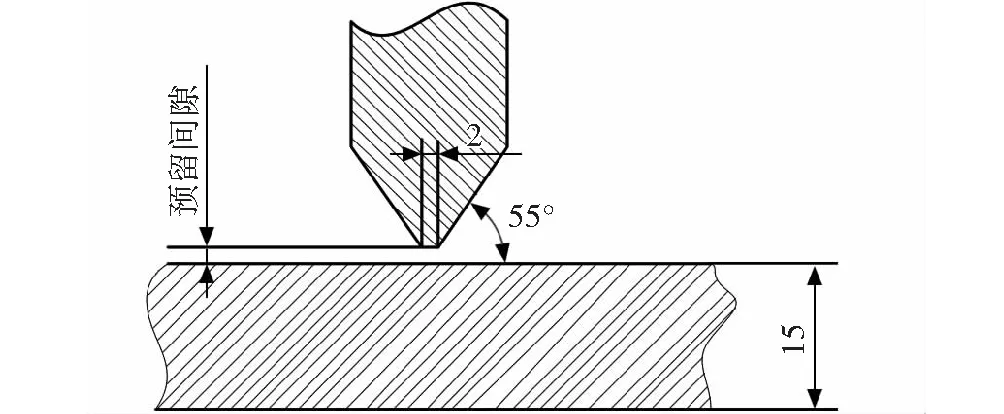

试验中母材为6082铝合金,填充材料选择直径为1.6 mm的ER5087焊丝,其化学成分见表1。待焊件的接头形式及尺寸如图1所示,立板同底板尺寸均为15 mm×180 mm×400 mm,立板开55°坡口并预留2 mm钝边。

表1 母材及填充焊丝的化学成分(质量分数,%)

图1 T形接头示意图

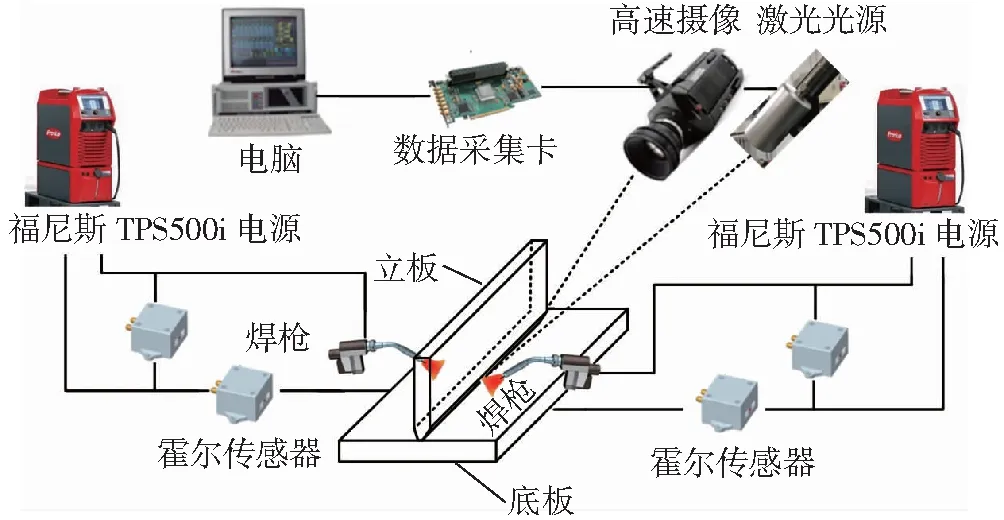

1.2 焊接系统

文中选择具有低飞溅、恒熔深、电弧稳定性高、熔滴过渡稳定等优势的福尼斯TPS500i焊机作为焊接热源,其中使用两套焊接电源,焊枪分别固定于T形接头两侧,所搭建焊接系统如图2所示。通过电压电流传感器实时采集焊接过程中的电信号,高速摄像拍摄焊接过程中电弧形态及熔池行为,分析不同焊接参数在焊接过程中对焊缝表面成形及根部熔合的影响。

图2 铝合金T形接头双侧脉冲MIG焊接系统

1.3 焊接方式

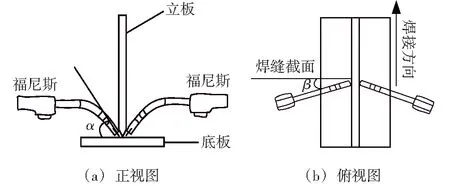

在T形接头双侧脉冲MIG焊的焊接过程中,工作角及行走角对熔滴过渡方式及熔池金属流动性具有较大影响。其中工作角α的定义为焊枪轴线在焊缝法平面上的投影同底板之间的角度,由于立板开坡口为55°,所以选择工作角为与之垂直的35°,这样可以保证焊接过程中,熔滴靠近焊缝根部,有利于焊缝根部的熔合。行走角β的定义为焊枪轴线同焊缝法平面之间的角度[11],如图3所示,采用双侧脉冲MIG进行焊接,焊接过程中双侧焊枪保持相同的工作角及行走角。通过外部IO连接两台焊机控制柜,控制两侧机器人同步运动,且用倍福模块实现两台焊机同步起弧。

图3 焊枪姿态示意图

1.4 自适应熔覆量法

自适应熔敷量是根据待焊工况尺寸、坡口、截面等状态计算出最小熔敷量的方法。采用自适应熔覆量方法进行焊缝填充,可以保证单位体积熔质所提供的功率是填充满焊缝的极小值,有效降低焊缝的热输入、减小中厚板铝合金T形接头焊缝变形量。在焊接过程中,通过固定焊枪的姿态,拟定焊缝形貌为平行于焊丝法平面的平焊缝,则通过焊缝截面与焊丝截面面积之间的比值,计算出给定送丝速度下焊接速度,具体表达式如式(1)所示:

WFS×t×S1=TS×t×S2

(1)

式中:WFS为送丝速度;TS为机器人行走速度;t为焊接时间;S1为焊丝截面面积;S2为焊缝截面面积。随着间隙的增加,T形接头焊缝截面面积由S2增大到S3,如图4所示,焊缝金属填充量增加,对应相同送丝速度条件下的行走速度降低。根据预留间隙、行走速度和送丝速度进行正交试验,试验参数见表2。

图4 有无预留间隙下截面面积

表2 机器人行走速度 mm·s-1

2 单热源焊接工艺优化

2.1 预留间隙试验

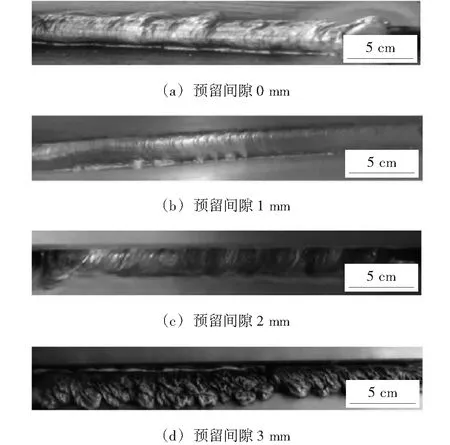

在实际的焊接过程中,预留间隙的增加会增大焊缝金属的填充量,同时也会改变熔池金属向对侧的流动性,从而影响焊缝表面成形质量。因此设定T形接头中立板与底板的预留间隙分别为0 mm,1 mm,2 mm,3 mm,保持焊枪行走角为0°,送丝速度为8 m/min进行单侧焊接试验,试验结果如图5所示。当预留间隙为0 mm时,电弧加热熔池根部受阻,液态金属难以同根部熔合,大量填充金属堆积于焊缝表层处,以致形成凸起状,如图5a所示。当预留间隙为1 mm时,焊缝表面成形均匀连续,表面凸起程度较小。随着预留间隙增加至2~3 mm时,焊缝熔池向对侧偏置严重,无法在焊接侧形成稳定的焊缝,如图5c~图5d所示。

图5 不同预留间隙对焊缝成形的影响

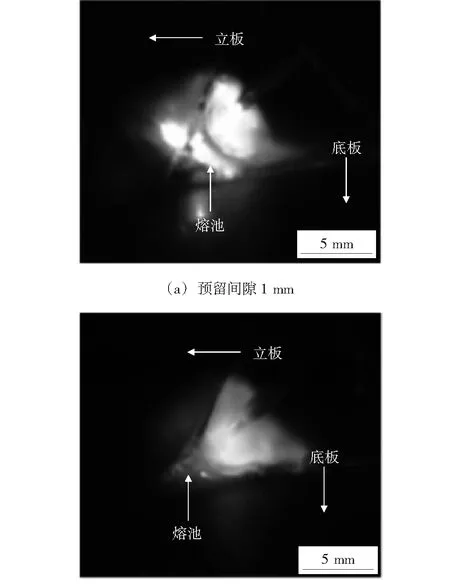

观察不同预留间隙下高速摄像监测到的熔滴过渡形态及熔池流动特性可知,当预留间隙为0 mm时,焊缝截面面积较小而电弧形态呈发散状,电弧主要作用于立板坡口侧壁,以及底板远离焊缝根部位置,焊缝根部受热较小未熔化。作用于熔池表面的电弧力较小,且焊缝根部较小的间隙进一步阻碍了液态金属向焊缝根部流动,如图6a所示。液态金属主要集中于焊缝表面处,焊缝表面呈凸起状。当预留间隙为2 mm时,焊接电弧同立板作用位置靠近立板坡口最底端,加速钝边处熔化,熔质液态金属向对侧焊缝流动性进一步增强,如图6b所示。

图6 不同预留间隙的熔池形态

对比不同预留间隙下的熔池流动特性及焊缝表面成型特征可以得出:随着预留间隙的增加,电弧加热熔池根部能力增强,液态金属能与根部完成熔合。随着预留间隙的进一步加大,根部钝边熔化严重,液态金属向对侧流淌,以致在焊接侧无焊缝成形。如果在双热源焊接时,预留间隙过大两侧熔池金属会相互影响,导致熔池失稳。综合考虑,在单热源焊接过程中预留间隙为0 mm,1 mm时焊缝成形良好。

2.2 焊枪角度试验

在实际的焊接过程中,工作角及行走角对焊缝成形有较大影响,因此需掌握工作角及行走角对焊缝成形的影响规律。文中设定工作角为35°,设计行走角为0°~25°每间隔5°为一组试验参数,预留间隙为1 mm,送丝速度为8 m/min,对T形接头进行单热源焊接工艺试验,分析此工况下最佳行走角的工艺区间。

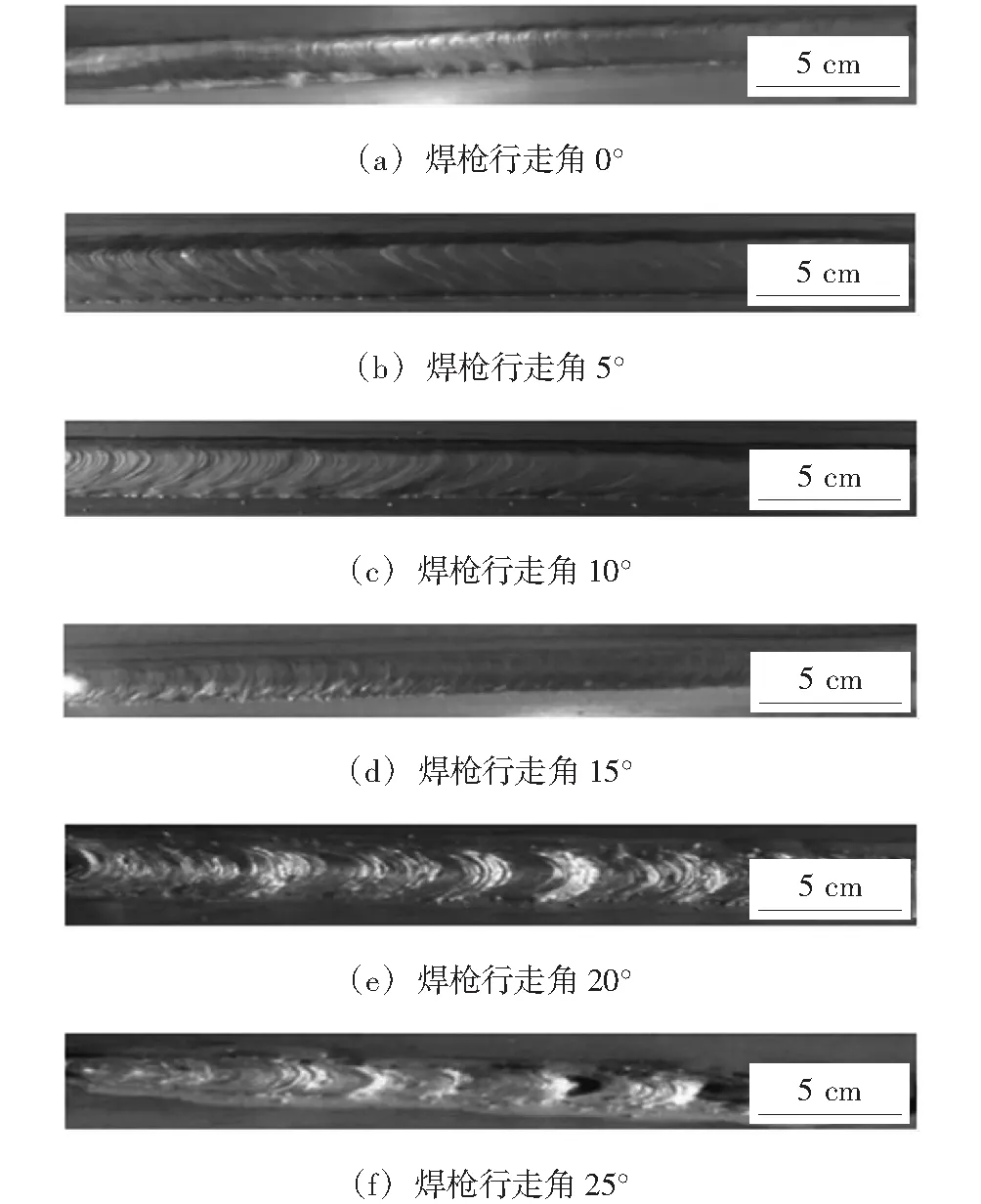

对比不同行走角下的焊缝成形可知,当保持行走角为0°~5°时,即焊枪轴线平行于焊缝截面,熔滴垂直滴入焊缝,且电弧作用范围较广,电弧力压迫液态金属向熔池后端流动并在重力的影响下有下淌的趋势,使得焊缝下表面呈凸起状,且焊缝存在咬边现象,如图7a~图7b所示。当行走角为10°~15°时,电弧推着熔池前进,且直接作用于熔池的力为电弧力在轴向上的分力;斜向的电弧增强了熔池段的热力梯度,使得液态金属在表面张力的作用下易于完成立板与底板的连接,此时焊缝成形均匀平滑且无咬边缺,如图7c~图7d所示。当行走角增大至20°~25°时,增加了电弧的等效长度,电弧发散、熔滴过渡失稳,热源一直工作在非稳态,破坏了熔池的稳定性,焊缝出现断续连接,如图7e~图7f所示。综上所述,当工作角为35°时,行走角工作在10°~15°之间熔池较稳定,焊缝成形良好。

图7 不同焊枪行走角对焊缝成形的影响

2.3 送丝速度及行走试验

由于脉冲MIG焊接工艺的一元化和热质耦合特性,送丝速度的改变不仅会影响熔敷效率,而且会决定传输热量的大小,对焊缝表面成形及根部熔合影响较大,因此需掌握送丝速度对缝表面成形及根部熔合影响规律。该试验设计送丝速度由6 m/min增加至10 m/min,每隔1 m/min为一组试验参数,预留间隙为1 mm、保持焊枪工作角为35°,行走角15°进行T形接头单热源焊接试验,分析不同送丝速度下的焊缝成形质量,确定送丝速度的最佳工艺区间。

观察在不同送丝速度及其匹配的行走速度条件下的焊缝成形可以得出,当送丝速度为6~7 m/min时,电弧热输入较小,焊缝同立板与底板存在咬边缺陷,成形质量较差,如图8d~图8e所示。当送丝速度为8~9 m/min时,焊缝表面均匀连续,成形质量良好,如图8b~图8c所示。当送丝速度为10 m/min时,电弧温度较高,焊缝表面存在烧损缺陷,如图8a所示。

图8 不同送丝速度对焊缝成形的影响

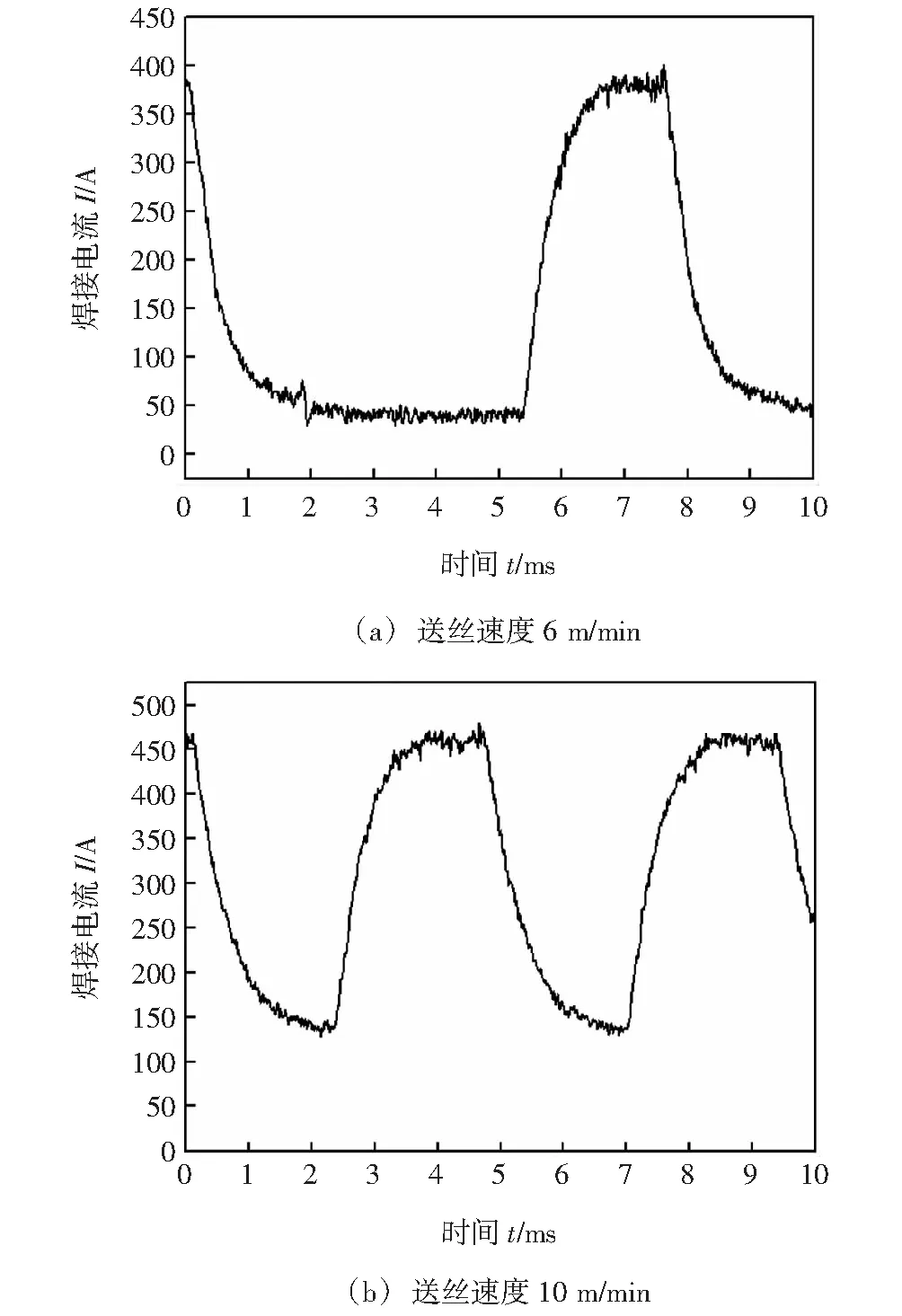

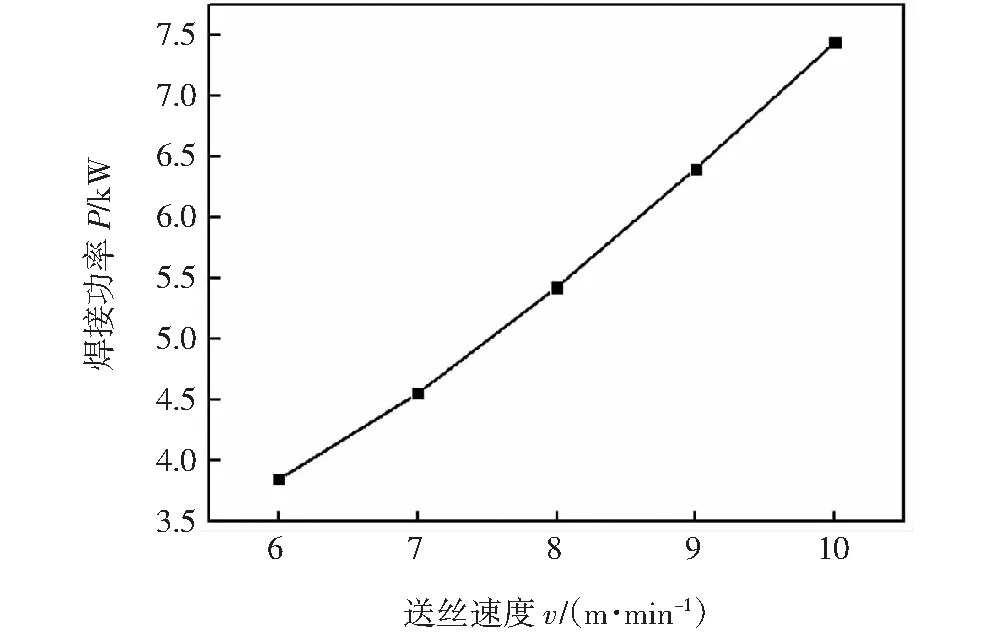

测量单热源焊接过程中不同送丝速度条件下的电流波形如图9所示。当送丝速度由6 m/min增加至10 m/min时,焊接电流脉冲周期由7.6 ms降低至4.6 ms,频率由132 Hz增加至217 Hz,焊接电流峰值由400 A增加至470 A。通过对焊接过程中电信号平均值的计算可得,焊接电流的平均值由185 A增加至300 A,焊接电压的平均值由20.4 V均匀增加至25.2 V,焊缝热输入显著增强,有利于增大焊缝熔深。不同送丝速度条件下焊接热源的平均功率如图10所示。

图9 不同送丝速度电流脉冲波形

图10 不同送丝速度下的焊接功率

随送丝速度的增加,焊接热源匹配的功率加速上升,根据热输入公式(2)可知[12]

(2)

式中:E为热输入;U为电弧电压;I为焊接电流;η为热效率;v为焊接速度。随着热输入的增大、熔池温度增加,液态金属的粘度降低,熔池向焊缝根部的流动性增加。另外焊接热输入的增大,会加快母材金属的熔化,增加焊缝根部的熔合质量。综上所述,当送丝速度区间为9~10 m/min时,可以在保证焊缝成形质量良好的前提下增加焊缝熔深。

3 双热源焊接工艺验证

以单热源焊接条件下得到的最优焊接工艺参数进行双热源单道焊接试验,验证该工艺参数在双热源焊接过程中的适用性。当预留间隙为1 mm,保持送丝速度为9 m/min,行走速度为4.2 mm/s,工作角为35°,行走角为15°进行双热源焊接时,两侧电弧相互干扰,导致焊缝产生断续,或一侧凸起、一侧凹陷等表面缺陷,焊缝成形质量较差。为解决双热源焊接过程中双侧电弧互相干扰的缺陷,在双热源单道焊接过程中提出两种不同的焊接方式:当预留间隙为0 mm时,进行双热源对称焊接。当预留间隙为1 mm时,进行双热源非对称焊接。

3.1 双热源对称焊接

当预留间隙为0 mm时,送丝速度由9 m/min增加至10 m/min,间隔0.5 m/min为一组试验参数,进行双热源对称焊接试验,得到不同送丝速度条件下的焊缝成形及根部熔合见表3。对比不同送丝速度条件下的焊缝表面成形及根部熔合质量可以得出,当送丝速度为9 m/min时,电弧热输入较小,与底板熔合较差。当送丝速度增加至10 m/min时,T形接头坡口处完全熔透,两侧熔池贯通性良好,但随着焊接过程中热量的不断积累及对侧熔池对工件的热强化作用[13],焊缝表面易出现烧损及断续等表面缺陷。当送丝速度为9.5 m/min时,铝合金T形接头两侧熔池贯通性良好,焊缝表面成形均匀连续,且根部熔合质量好。

表3 不同送丝速度下的焊缝形貌

3.2 双热源非对称焊接

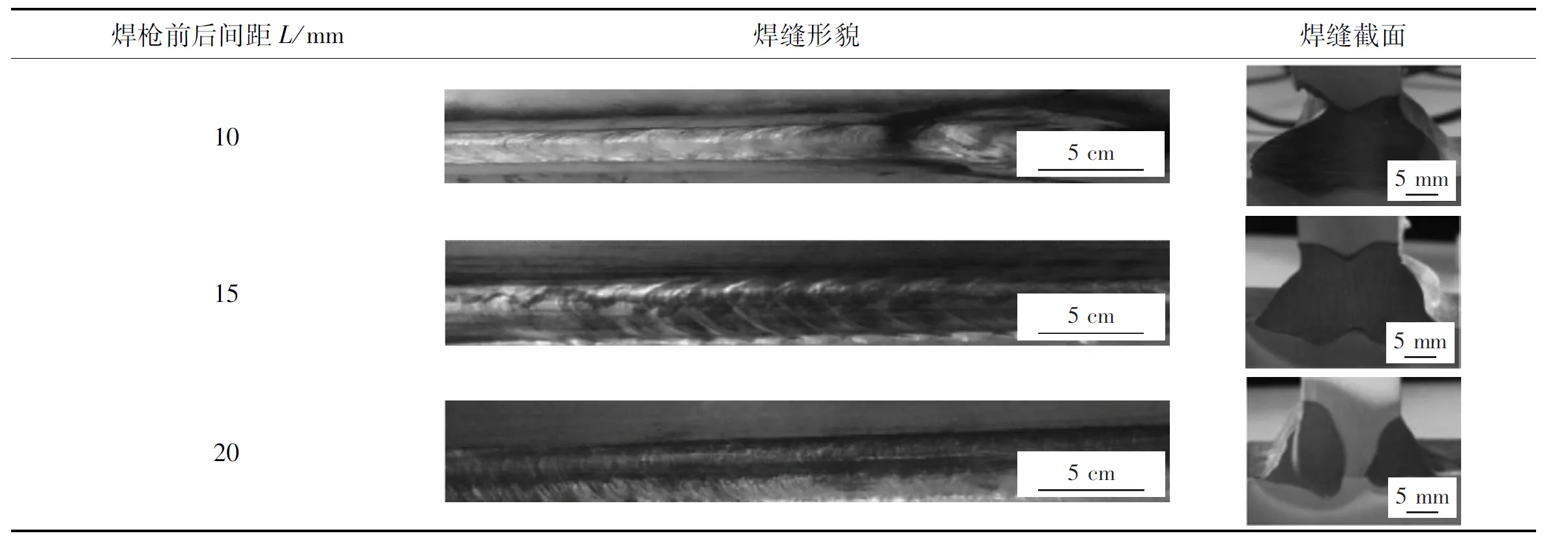

当预留间隙为1 mm,送丝速度为9.5 m/min,焊枪前后间距由10 mm增加至20 mm,间隔5 mm为一组试验参数,进行双热源非对称焊接试验,得到焊缝形貌及根部熔合情况见表4。当两侧焊枪的前后间距为10 mm时,焊接过程中前侧电弧加热立板至固液共容态,伴随着后侧电弧热量的持续输入,坡口上沿处会严重烧损。保持两侧焊枪的前后间距为20 mm,前端熔池的凝固侧超过后侧熔池的熔合侧,即两侧熔池没有交叉点,前侧电弧对后侧电弧的预热效果不明显,焊缝成形效果近似于单热源焊接,失去双热源共同焊接的意义。因此保持前后枪间距为15 mm,两侧熔池贯通且不存在干涉,焊缝外观均匀连续。

表4 前后间距对焊缝成形的影响

4 结论

(1)在T形接头单热源焊接过程中,预留间隙及焊枪角度对焊缝表面成形影响较大,焊接热输入的大小决定焊缝根部的熔合质量。

(2)在T形接头双热源焊接过程中,送丝速度为9.5 m/min对应的焊缝热输入是保证焊缝表面成形良好的极大值,前后焊枪间距为15 mm是两侧焊缝共熔池的边界条件。

(3)以单热源焊接条件下得到的最优焊接工艺参数为基础,通过双侧对称热源和双侧非对称热源两种不同的焊接方式,可以实现15 mm厚铝合金T形接头单道焊双面成形,提高了自动化焊接效率,且焊缝成形均匀连续、根部熔合良好。