考虑气穴效应的螺旋槽滑动轴承润滑性能研究*

2021-11-15奚圣贤于庆龙肖宇婷

奚圣贤 , 陈 宇 , 于庆龙 , 肖宇婷

(江苏理工学院机械工程学院,江苏 常州 213001)

大型旋转机械是以转子-轴承系统为工作主体的机械装备,在电力、航空、机械、化工等领域中起着重要的作用。滑动轴承作为支撑旋转机械的主要形式,具有承载能力大、耐冲击、抗震好等优点,被广泛应用于旋转机械中。随着旋转机械在大型化和重载化环境下工作频率的增加,对于滑动轴承支撑性能和稳定性要求也不断提高,但是随着对传统滑动轴承的深入研究,发现在传统滑动轴承动力特性分析中,轴与轴承之间充满的为理想润滑油,忽略了空化效应对滑动轴承稳定性、承载能力等性能参数的影响。然而,空化现象的存在会造成承载能力下降、轴承使用寿命缩短[1-2]。因此,考虑空化效应下的滑动轴承油膜的动力特性研究具有重要的意义。

针对滑动轴承动力特性问题,国内外众多学者进行了相关研究。例如,Vincent等[3]利用数值方法研究了气液两相流对滑动轴承压力的影响,得到气液两相流下压力分布情况。Guo等[4]考虑气穴效应下,应用Reynolds方程进行浮动衬套轴承的稳定性计算。Sfyris和Chasalevris[5]在忽略粗糙度的前提下,采用数值方法研究了气穴现象对滑动轴承润滑能力的影响。Liu和Li等[6]研究了气穴效应对高速滑动轴承承载性能的影响,并进行了试验对比分析。虽然以上的研究方法与传统计算方法相比,更为准确地研究了滑动轴承的动力特性,但研究对象为高速轻载滑动轴承,不能满足大型低速重载滑动轴承的使用需求。因此,大型低速重载轴承动力特性的研究对滑动轴承设计工作具有重要的意义。

本课题组针对以上研究情况,基于流体动力学理论和摩擦学相关理论,建立了一种大型重载滑动轴承的两相流计算学模型。为了准确研究轴承动力特性,将数值仿真计算结果与文献[7]相对比,验证了仿真模型的有效性。在此基础上,以高速重载压力机支撑轴承为对象进行了稳定状态下的动力特性研究。

1 数学模型

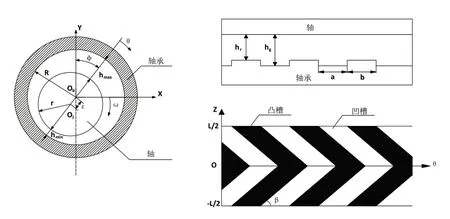

选取径向滑动轴承为研究对象,滑动轴承系统示意图如图1所示。其中,X、Y、Z分别为轴承水平方向、竖直方向和宽度方向。外力F施加在轴上,轴以角速度ω轴向旋转,从而可使轴与轴承之间油膜产生压力以抵消施加在轴上的外载荷。由于被研究的滑动轴承是大型重载支撑轴承,同一般滑动轴承相比更容易发生变形和接触,因此需要使用合理的方程对它的性能进行研究[8]。不考虑温度因素对滑动轴承润滑油膜流场的影响,并假设流动状态为层流,油膜区域内的流体需要同时满足质量方程和动量方程。

图1 含间隙转动副运动状态图

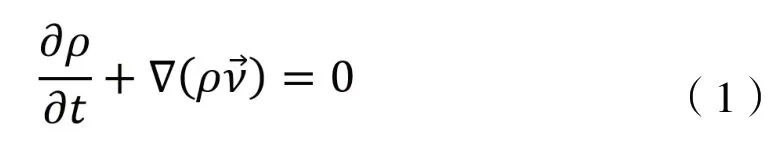

1.1 质量守恒方程

在进行计算流体动力学分析时,首先将流体区域划分为有限个流体微团,再对每一个微团进行分析,将润滑油视为不可压缩流体,流场中各流体微团均须满足连续性条件[9],即质量守恒方程:

式中,ρ为润滑油密度;为流体运动速度矢量。

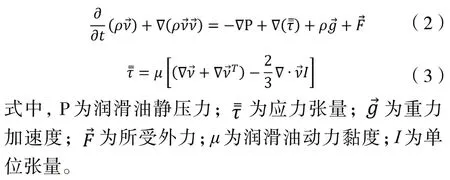

1.2 动量守恒方程

除了满足质量守恒方程之外,润滑油运动同时也应该满足动量方程[10]:

1.3 气穴方程

由于发散间隙区域油膜压力为非正值,这将导致油膜破裂从而发生气穴现象,因此需要基于两相流模型分析气穴因素的影响。当流场压力为负值时,液相润滑油汽化为润滑油蒸汽,同时也伴随有润滑油蒸汽凝聚为液相润滑油的过程[11]。当油压为饱和蒸汽压力值时,两相润滑油的相互转化达到动态平衡,各相成分值处于稳定值,气穴方程如下:

式中,ρm为润滑油混合物平均密度;为气泡速度矢量;f是气相质量分数;γ是有效交换系数;Re和Rc分别为气穴的生产率和凝聚率。

2 轴承油膜压力计算

为了提高计算的准确性,考虑气穴现象对滑动轴承的性能影响,特作如下假设:因为轴瓦的变形较小,所以在计算时不考虑轴瓦的变形,认为滑动轴承油膜外表面是无限刚度的。轴与轴承间隙内部流场中,流体看成不可压缩流体且流态为三维定常流动。忽略温度的影响,假设计算模型在绝热的条件下润滑油的黏度是常数。润滑油通过油口进入油腔内部,经计算得Re小于2 300,油腔内部为层流状态。

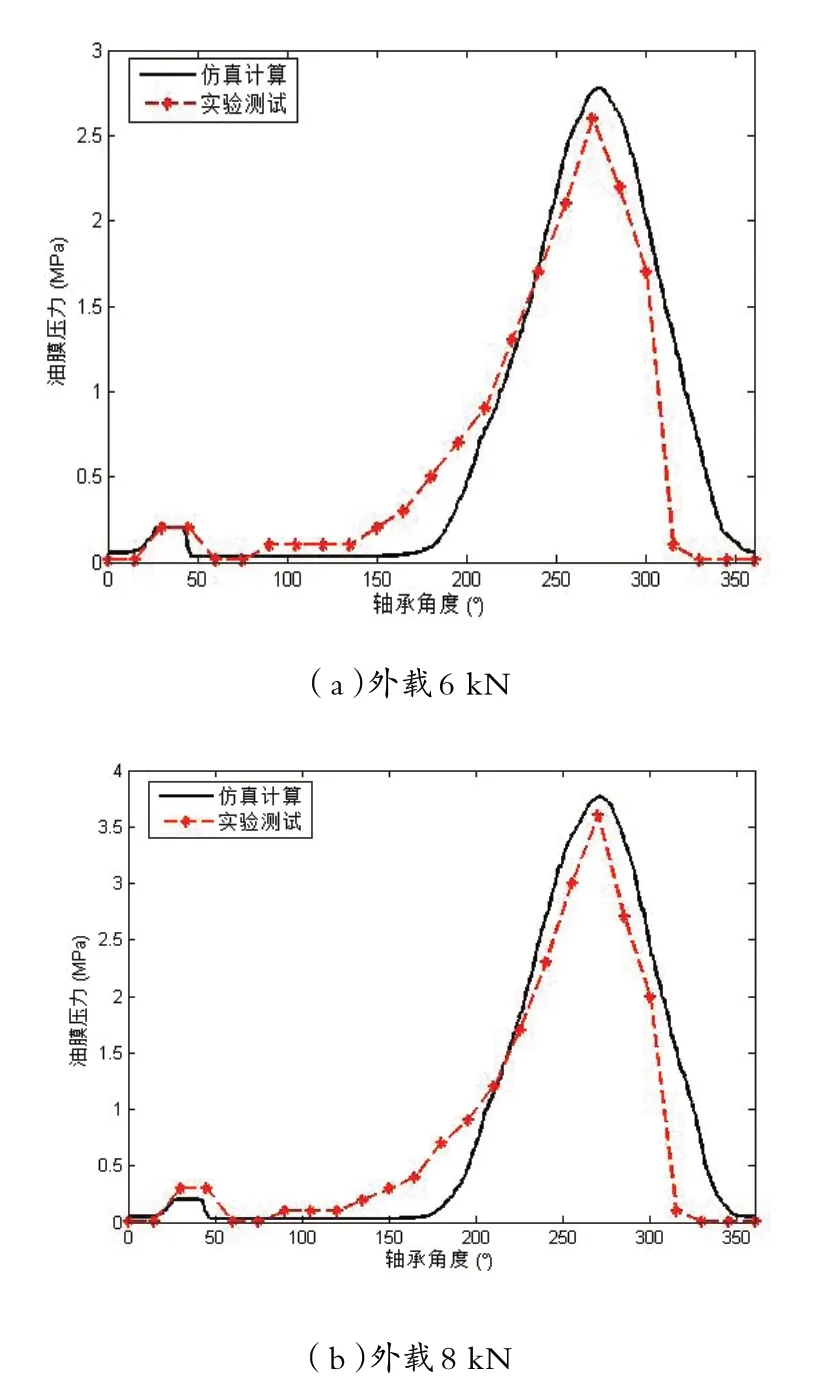

为了对本课题组计算方法进行有效性分析,取与文献[7]中相同的输入参数,轴承的直径为100 mm,宽度为50 mm,间隙为0.052 mm,转速为600 rpm,润滑油的黏度为0.048 Pa·s。如图2所示为文献[7]的实验结果与本课题组计算结果的比较。通过对比发现,它们的压力分布相同且数值相差很小,吻合度较好,这表明本课题组所述的计算方法能有效地进行滑动轴承系统性能的分析。

图2 仿真与实验结果对比

3 螺旋槽滑动轴承润滑性能分析

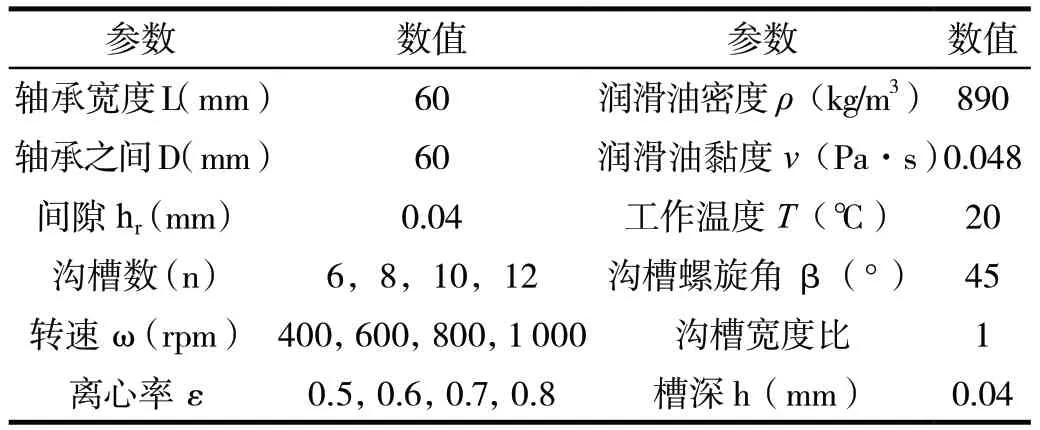

为给大型低速重载滑动轴承的优化设计提供理论指导,研究中采用上述建模计算方法改变高速重载压力机支撑轴承的转速、偏心率等宏观参数,针对这些参数对轴承承载能力和空化的影响规律进行研究,螺旋槽轴承润滑系统相关参数如表1所示。

表1 轴承润滑系统相关参数

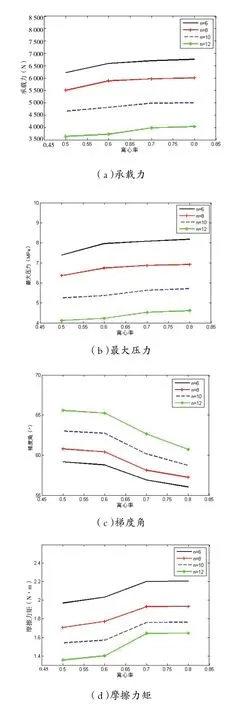

3.1 离心率对轴承润滑性能影响

如图3所示,在转速为600 rpm时,离心率与油槽个数对螺旋槽滑动轴承润滑性能的耦合作用规律,从计算结果可以发现离心率的增加会引起螺旋槽滑动轴承承载力的增加。同时还可以发现,相同离心率条件下,油槽数量的增加会引起螺旋槽滑动轴承承载力的下降。螺旋槽滑动轴承承载力与油膜压力分布和大小密切相关,由油膜最大压力的变化曲线可以发现,油槽个数和离心率的增加都会引起油膜压力大小的波动。此外,随着油膜压力与承载力的增加,轴承梯度角逐渐减小,这说明油膜支承力的位置随之变化,逐渐向负载作用力的反向移动。随着离心率的增加,轴承摩擦力矩逐渐增大,尤其在离心率为0.6至0.7区间内增长非常明显。当离心率超过0.7后,摩擦力矩增加缓慢,逐渐趋于平稳状态,而油槽个数的减少可以降低摩擦力矩的产生。

图3 离心率对轴承润滑特性影响

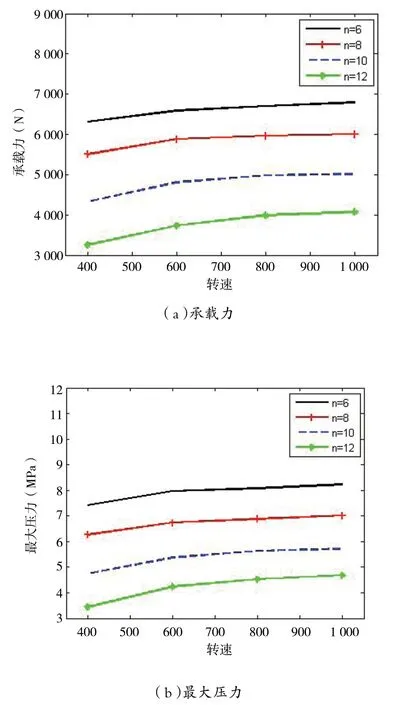

3.2 转速对轴承润滑性能影响

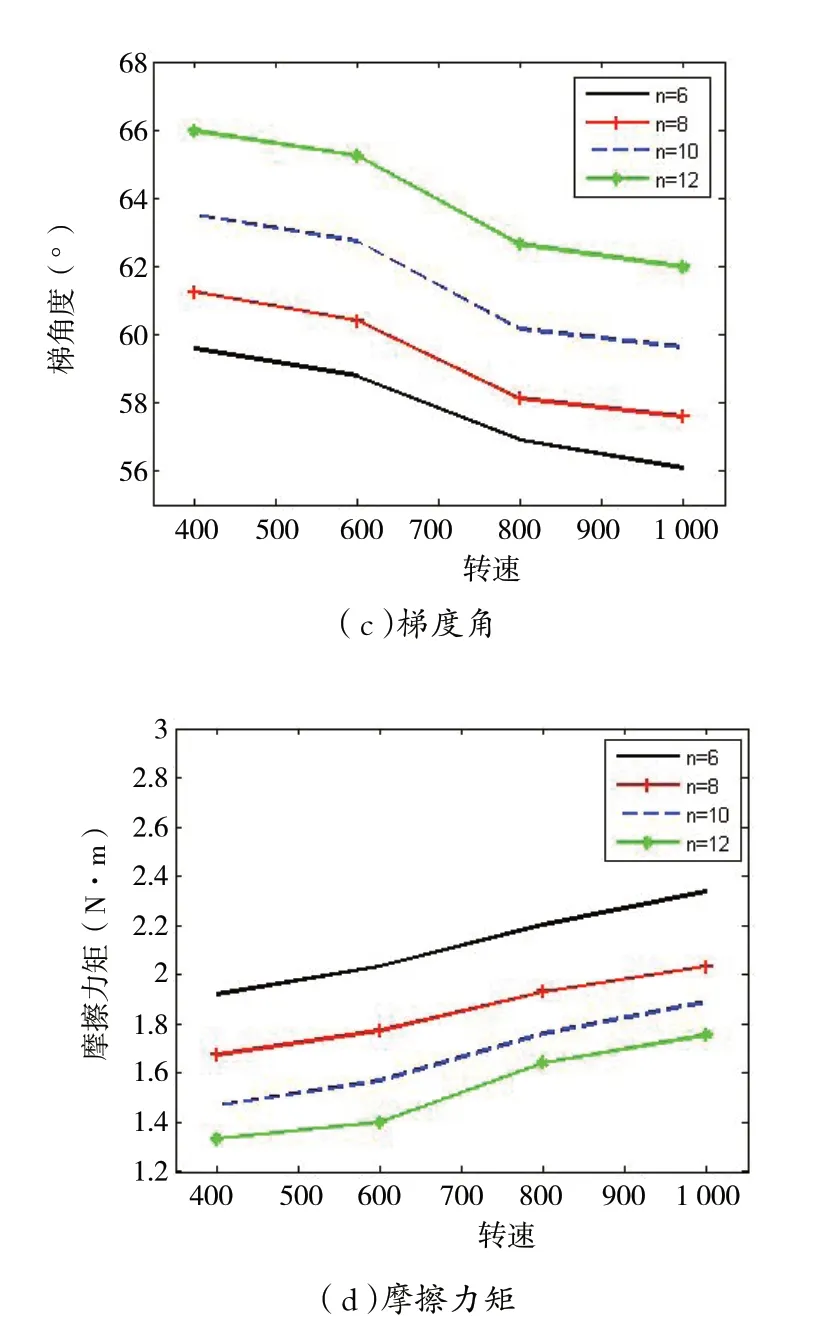

以离心率0.6为计算条件,如图4所示为不同转速(400 rpm,600 rpm,800 rpm,1 000 rpm)下,转速与螺旋槽滑动轴承润滑性能之间的耦合作用规律。在低转速时,随着转速的增加,螺旋槽滑动轴承承载力与油膜压力明显增加,尤其是油槽数量较多的条件下。随着转速超过800 rpm,承载力和油膜压力增长逐渐平缓。与不同离心率状态下螺旋槽滑动轴承润滑性能计算结果相似,油槽数量的增加会降低螺旋槽滑动轴承的承载力。从计算结果可以发现,随着转速的增加,轴承梯度角急剧下降,尤其是在转速达到800 rpm后。这是由于转速的增加促使油膜分布压力及位置的改变,这将会引起最小油膜厚度位置的变化,从而改变油膜承载力的作用方向。从螺旋槽滑动轴承摩擦力矩变化曲线可以看出,随着轴承油膜压力的增大,其分子间相互作用力也逐渐增大,从而导致分子间相对运动更加激烈,摩擦力矩的改变会引起旋槽滑动轴承能量损失的变化。

图4 转速对轴承润滑特性影响

4 结论

本课题组基于流体动力润滑理论及多相流理论,建立了螺旋槽滑动轴承的多相流润滑性能分析模型,将仿真计算结果与实验测试结果相对比,验证了本课题组所提出方法的有效性,并考虑了螺旋槽滑动轴承工作参数与结构参数的影响,相对分析了气穴效应对螺旋槽滑动轴承动力学特性的影响,得出以下结论:

1)研究发现气穴效应对螺旋槽滑动轴承的润滑性能有很大影响,油槽个数对轴承承载能力的影响更是不可忽略的。因此,在研究滑动轴承性能时必须考虑气穴的影响。

2)随着偏心率的增加,梯度角逐渐减小,但油膜最大压力和承载能力都逐渐增加。虽然随偏心率的增加,轴承摩擦力矩增加,但增长速度较慢。由此可见,提高轴承的偏心率可以改善轴承的润滑能力。

3)对不同参数条件下的油膜的动力特性模拟分析比较表明,油膜压力的变化趋势与轴承承载能力变化趋势相似,油膜承载能力随转速的增大而增大,但是增大幅度逐渐趋缓。相对偏心率影响而言,随着转速的增加,轴承的摩擦力矩增长速度较快。