倾角对CFRP试板分层缺陷超声回波的影响研究

2021-11-15熊文超龙飞飞

熊文超,龙飞飞

(大连民族大学 机电工程学院,辽宁 大连116605)

碳纤维增强树脂基复合材料(CFRP)具有强度高、密度低、耐腐蚀等优良特性,在航空航天、储罐制造以及运动器材等多方面都得到了广泛应用[1-3]。但由于其特殊的结构,材料内部容易出现分层等结构损伤,从而降低了材料的使用性能,材料的服役期限减少,甚至造成严重的安全事故,因此,对CFRP进行安全检测与评价非常必要。超声波检测技术是从近代发展起来的一种安全有效的无损检测技术,适合用于对CFRP进行无损检测与安全评价。

2011年,夏明星[4]在研究中采用了超声波扫描方法,观察了低能量冲击对含孔隙CFRP层合板力学性能的影响,获得了较好的观察效果,但未考虑损伤处几何形貌对波形传播的影响。邬冠华等[5]采用超声C扫描实现了CFRP冲击损伤尺寸测量,验证了其有限元模型的有效性,如能给出实际损伤面积计算过程会更严谨。2013年,张惠玲[6]基于穿透法C扫描和反射法A扫描研究了预制CFRP试块的分层等缺陷,在理论研究和实验测试中,论证了超声波检测CFRP缺陷的可行性,但未能给出预制缺陷与工件表面平行的说明。2014年,周正干等[7]分析了先进复合材料超声无损检测新技术的应用,结果表明超声波在检测材料分层等缺陷时效果显著。2016年,刘晶晶[8]采用超声检测方法,研究了预制CFRP试块,验证了超声检测CFRP结构的可行性,但缺少检测面积理论计算过程。徐帧等[9]通过超声C扫描获得了碳纤维层合板的冲击损伤面积等参数,实现了损伤状态的表征,但对缺陷边缘的确定需要进一步研究。2017年,张建钊[10]通过建立有限元损伤模型,并对预制复合材料承压板的分层缺陷试板进行冲击实验,最后对冲击后的试板进行超声扫描,验证了模型的准确性,但未考虑实验过程中工件形貌变化对波形传播的影响。2020年,张璐等[11]通过制作不同焊透深度的对接焊缝,同时建立仿真模型,研究不同焊透深度对超声波传播的影响,获得了几何形状对超声波传播的影响远大于材料性能对超声波传播的影响的结论,但是未能给出定量结论。史俊伟等[12]基于超声反射法对预制CFRP分层缺陷试板进行了超声检测表征与定量研究,其定量分层缺陷的精度能够达到1个铺层厚度,但未考虑其他制作工艺对复合材料成型的影响。何潇等[13]采用超声检测与CIVA仿真相结合的方式,实现了对不同形式与类别缺陷的表征,但缺少对图像中缺陷面积的计算与缺陷边缘标识。王茹等[14]基于超声C扫描方法研究了复合板的结合面,获得了清楚准确的图像,如能清楚标识缺陷图像边缘会更合理。

综上所述,超声在CFRP分层缺陷检测中的应用较好,但大部分研究集中于缺陷的检出和评价,少有研究被检构件与声束方向非正交时对检测结果的影响。本文通过预埋双层聚四氟乙烯薄膜(PTFE)制成含有分层缺陷的CFRP试板,采用水浸超声检测方法,获取试板在不同倾角下的分层缺陷超声A扫描信号,通过分析倾角对信号回波能量、峰值到达时间、回波幅值以及缺陷超声C扫描面积的影响,解决被检构件存在倾斜情况时缺陷深度和缺陷大小的评价问题。

1 实 验

1.1 实验对象

依照标准[15]预制T700树脂基碳纤维增强复合材料分层试板,如图1。采用厚度为0.148 mm的碳纤维逐层铺设,共42层,铺层方式为[0°/90°],试板尺寸200 mm×150 mm×6.2 mm。分层缺陷采用厚度0.04 mm、直径6 mm的圆形聚四氟乙烯(PTFE)薄膜,两层,中间用PP-PE塑料胶水黏合而成。预制缺陷置于试板上侧第21层与第22层中间。

图1 预制碳纤维分层试板及缺陷尺寸

1.2 实验设备

采用TABLET UT超声仪作为数据采集工具。为提高对CFRP试板深度方向的检测分辨率,需要频率高且具有聚焦效果的探头,本实验选择中心频率为10 MHz的水浸超声波点聚焦探头,探头晶片直径12.7 mm,焦距50.8 mm。

1.3 实验方法

依照标准[16]选取幅值的0.1倍作为门槛,对超过门槛的分层缺陷回波进行研究。按照0°、0.73°、1.45°、2.18°、2.9°、3.63°、4.36°、5.09°、5.74°依次调整试板,顺次完成数据采集。采用厚度1.9 mm、直径25 mm的金属片,垫起试板200 mm边长的中心点,计算试板倾斜倾角。

2 结果与讨论

本文主要研究倾角对分层缺陷回波的影响,为便于观察缺陷回波情况,调整缺陷回波起始幅值为0.8,同时利用信号上包络线获得回波峰值到达时间[17];通过计算超过门槛的分层缺陷回波上包络线与时间轴围成的曲边梯形面积,获得分层缺陷回波能量值,如图2。分层缺陷回波峰值坐标及能量分别为:a(66.652 519,0.802 092),0.197 87;b(65.692 519,0.599 532),0.123 46;c(64.282 519,0.517 366),0.108 12;d(62.872 148,0.404 846),0.084 96;e(61.473 53,0.335 574),0.064 91;f(60.224 856,0.231 868),0.039 63;g(58.750 341,0.132 933),0.013 78;其中,h、i分层缺陷回波幅值均低于门槛,不再计算。

a)0° b)0.73° c)1.45°

d)2.18° e)2.9° f)3.63°

g)4.36° h)5.09° i)5.74°图2 不同倾角下分层缺陷回波

分别对不同倾角下的分层缺陷进行C扫描检测。倾角在0°到4.36°之间时,分层缺陷回波在门槛以上,而在超过4.36°之后,分层缺陷回波幅值降至门槛以下。从数据分布来看,探头晶片直径有限的条件下,随着试板倾角增加,分层缺陷回波被反射到探头接收范围以外,这造成探头接收的缺陷回波幅值低于门槛。

考虑到制造过程中可能产生的误差及检测误差、仪器误差等因素,选择以试板倾角为0°时的C扫描面积作为计算相对误差的真值。实际扫描区域约为20 mm×20 mm,所获得的图像分辨率为60×60。随着倾角增大,缺陷与正常区域的区分难度随之增大。从获得的C扫描图中,肉眼已经较难分辨分层缺陷完整形貌,这是因为分层缺陷回波幅值随着倾角的增加而降低。

图像处理软件计算C扫描结果中的缺陷区面积,通过合理设置阈值门槛,得到缺陷区域如图3,计算结果见表1。

a)0° b)0.73° c)1.45°图3 图像处理后的C扫描图

d)2.18° e)2.9° f)3.63° g)4.36°图3 图像处理后的C扫描图

表1 倾角与分层缺陷回波相关数值表

结果表明倾角对损伤面积检测的影响可以忽略不计。对倾角与缺陷回波能量、表面回波到达时间、缺陷回波到达时间、缺陷回波幅值分别采用MATLAB2017a版本软件中数据拟合工具箱进行数据分析。结果显示,随着倾角增加,这四项数值总体呈现降低的趋势。

倾角与分层缺陷回波能量采用最小二乘法拟合,获得拟合曲线如图4,曲线方程为y=13.716 69×cos(0.0027 4x+1.558 24),随着倾角递增,分层缺陷回波能量积逐渐降低,并且斜率的变化逐渐减小。

图4 倾角与缺陷回波能量拟合曲线

倾角与表面回波到达时间采用最小二乘法拟合方法获得的曲线如图5,曲线方程为y=-1.842 26x+64.811 73,随着倾角变大,表面回波到达时间线性降低。

图5 倾角与表面回波到达时间拟合曲线

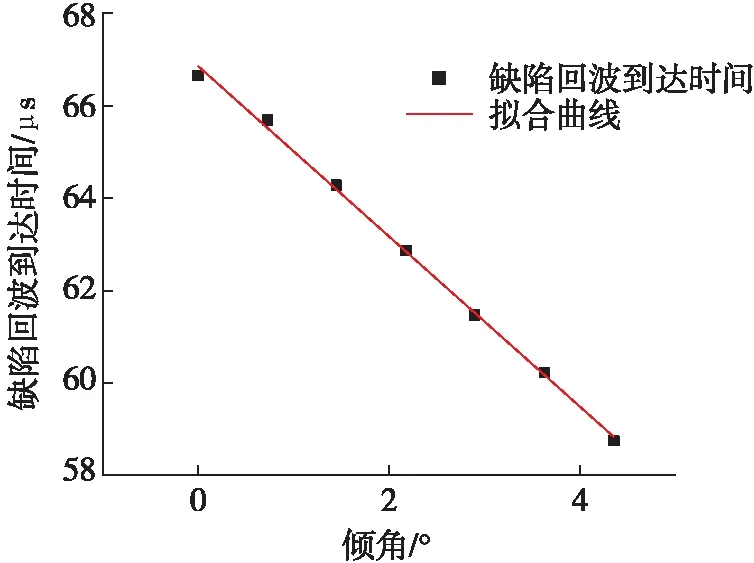

倾角与峰值到达时间采用最小二乘法拟合获得曲线如图6,曲线方程为y=-1.842 12x+66.862 96,随着倾角的变大,峰值到达时间线性降低。

图6 倾角与缺陷回波到达时间拟合曲线

倾角与回波幅值拟合曲线采用傅里叶级数拟合方法获得曲线如图7,曲线方程为y=-0.143 78x+0.745 45,随着倾角的增加,幅值逐渐减小,并且与倾角呈线性关系。

图7 倾角与回波幅值拟合曲线

3 结 论

(1)倾角与试板表面回波到达时间呈线性关系,用拟合方程可求试板倾斜角度。这种现象实际上是由水中声程变化引起,在温度一定时,声程与到达时间呈现线性关系。

(2)在0°至4.36°范围内,倾角与分层缺陷回波达到时间和缺陷回波能量均呈线性关系;若回波达到时间及回波能量满足拟合方程,可确定缺陷为分层缺陷。拟合曲线是在分层缺陷上制作,实际应用需要考虑与其他缺陷处波形相互作用而产生的影响。

(3)在0°至4.36°范围内,倾角对分层缺陷检测面积没有影响。合理利用图像处理技术,增强对图像面积变化的准确判断,对图像处理在超声C扫描检测中的应用有一定借鉴意义。