风电机组冷却技术研究综述

2021-11-15张程宾

张程宾

(东南大学能源与环境学院,江苏 南京 210096)

可再生能源已经成为我国碳减排的重要支撑力量[1],其中风电行业将迎来更大的发展空间。 风电机组正朝着单机功率大型化, 装机总量规模化,运维管理智慧化以及来源多元化的方向发展。 为了确保“十四五”规划和“碳中和”国家战略的顺利实施,风电机组的技术革新和产业升级已经成为我国当前可再生能源领域亟需解决的重要课题。

风电机组的热管理是风电机组长期稳定可靠运行的重要保障。 风电发展过程中,时常出现由于风电机组大功耗部件(如发电机,齿轮箱,变频器及控制柜)过热导致故障停机甚至引发火灾等重大事故的案例。 发展新型高效风电机组的冷却技术不仅具有显著的经济和社会效益,而且对于促进风电大型化、规模化、智能化和多元化发展也有重要的现实意义。 作为常用的热管理方法,风冷和液冷技术在现有风电机组中得到了广泛应用。 然而,随着单机功率和机组装机总容量的不断提升,风冷和液冷技术已经逐渐达到其冷却能力的极限,亟需发展新型高效冷却技术以保障未来风电机组长期可靠安全地运行。

为全面认识风电机组的热管理解决方案,本文全面回顾了风电机组风冷和液冷技术的国内外研究现状。 在此基础上,分析讨论了新型冷却技术在风电机组热控领域应用的可行性,并展望了新一代风电机组冷却技术的未来发展方向,进而为未来风电机组的热管理技术革新提供素材和借鉴。

1 风冷技术

风冷技术是风电机组最早也是应用最为广泛的一种冷却技术,其基本原理是利用空气将风电机组产生的热量带走。 根据供风的主被动性,风冷技术可分为自然通风和强制风冷。

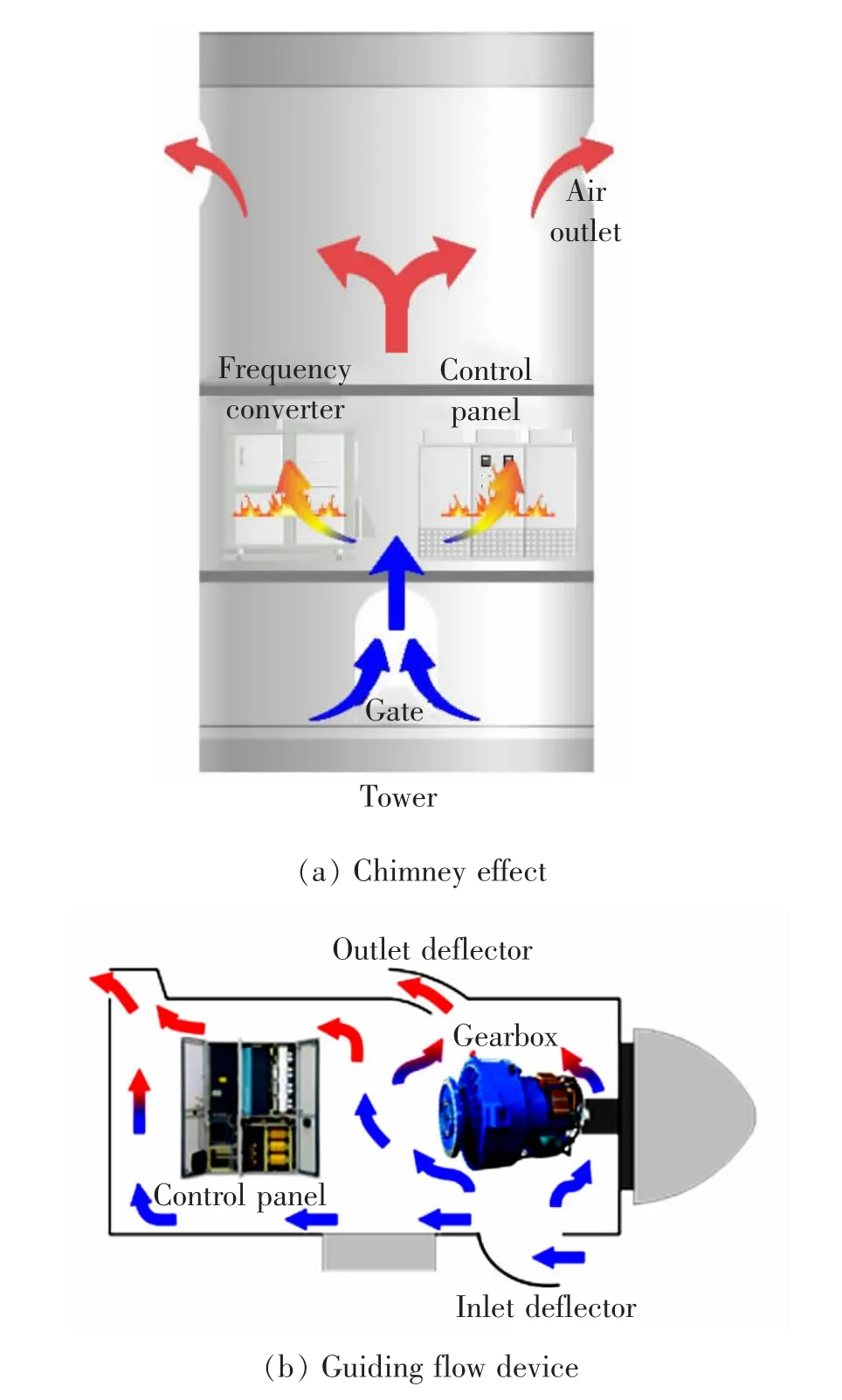

自然通风是利用自然风将风电机组产生的热量通过发电舱体配置的风道内空气携带流向外部大气环境。 这种冷却技术在风电发展初期阶段最为常见,因为此时的风电机组装机容量小,相应的热耗散也不大, 仅通过自然通风就可以解决风电机组的冷却散热需求。 需要注意的是,由于没有任何动力来源, 自然通风冷却方式只能通过风电机组的布局优化和风道设计来进行强化。 最常见的自然通风方式是利用 “烟筒效应” 和添加导流装置。陈效国等[2]提出了利用烟筒效应来优化塔筒风道以强化1.5 MW 风电机组散热的技术。 烟筒效应的原理如图1(a)所示,大功率的变频器和控制柜布置在塔筒的一层,热空气在塔筒内不断上升,使得聚集在顶部的空气膨胀气压增大,继而从顶侧的排风口排出, 同时塔筒底部由于空气上升形成负压,环境冷空气从塔筒门吸入,继续循环。 重要的是,烟筒效应需要综合考虑环境条件(风速、温度等)以及塔筒的高度和开孔位置的影响。 此外,加装聚风-导流装置也可强化风电机组机舱的散热效果[3],工作原理如图1(b)所示。从图中可以看出,针对机舱“底进尾排”的气流路径设计,在机舱底部进风口迎着轮毂方向添加聚风罩以及在机舱上部增加导流罩有利于强化机舱内部的自然对流换热。

图1 自然通风冷却优化方式Fig.1 Optimization approach of natural ventilation cooling

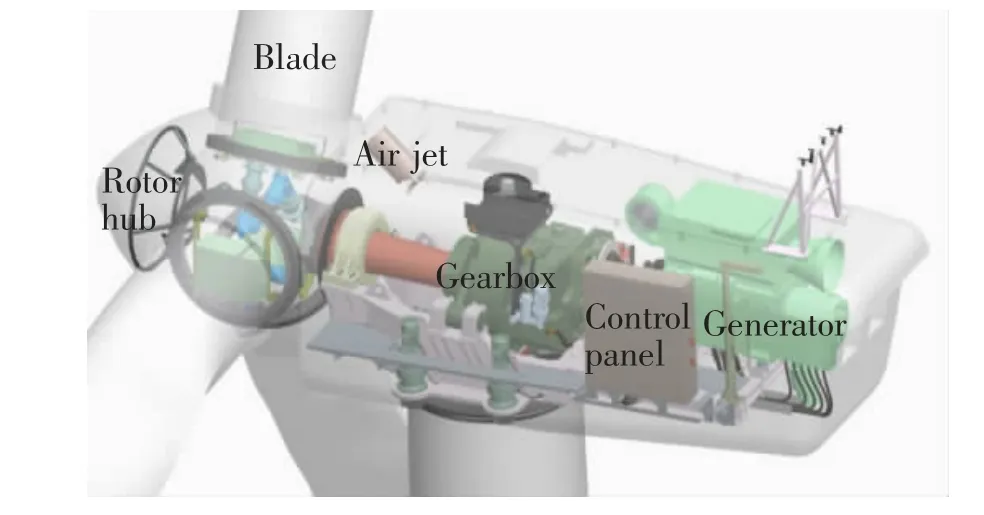

随着风电机组规模增大,风电机组的功耗突破了自然通风技术的冷却极限。 在此背景下,散热能力更强的强迫风冷技术应运而生。 强迫风冷技术主要是通过引入风机方式来增强机舱内部的气流循环,提高对流换热能力。 因而,强迫风冷技术除了关键部件风机外,其它与自然通风冷却并无区别。 目前,国内外风电机组风冷技术研究主要集中在机舱内部主要部件的布局优化[4-5]以及机舱内部风道设计优化[6]。 值得关注的是,与陆上风电机组不同,海上风电机组由于所处的特殊海水环境,其机舱通常采用密闭设计。 机舱内部与外界环境之间的热交换需要通过换热器来实现,从而导致换热效率有所下降。 为强化海上风电的强迫风冷对流换热,周年勇等[7]引入了机舱内部空气射流系统。 如图2 所示,风电机组的齿轮箱和发电机通过自身的冷却系统与机舱尾侧的进风实现热交换,而机舱内部的其它部件(如控制柜,变频器和变压器等)则通过远程空气射流系统进行对流换热循环。

图2 3 MW 海上发电机组内部散热原理图Fig.2 Schematic diagram of thermal management of 3 MW offshore wind turbine

风冷技术由于结构简单、成本低廉、可靠性高、易于集成以及维护管理方便等优点,在风电机组热管理领域得到了广泛应用。 然而,由于风冷技术的传热媒介为空气,其冷却效果易于受到环境、气候和地理位置的影响。 而且, 由于空气的比热容较小,温控响应速度慢,容易出现风电机组机舱内温度不断上升从而发生故障的现象。 更重要的是,由于风冷技术需要机舱提供进出口,使得灰尘、颗粒以及盐雾极易进入到机舱内部腐蚀电子器件,不利于风电机组(特别是海上风电机组)的长期可靠安全运行。

2 液冷技术

与传统风冷技术相比,液冷技术在散热能力和响应速度上具有显著优势。 而且,由于对流换热效能提升,液冷系统的结构更为紧凑,能有效缓解当前风电机组有限机舱空间与日益增长的功耗之间的矛盾。 此外,液冷技术允许风电机舱设计为密闭空间,可避免灰尘、颗粒以及盐雾对风电机组(特别是海上风电机组)侵蚀造成的使用寿命和可靠性下降风险。 因而,国内外学者针对风电机组液冷技术已开展大量研究。 一般而言,液冷技术可分为单相液冷技术和气液相变冷却技术。

单相液冷技术在风电机组热管理领域较为常用。 发电机、变频器、控制柜以及齿轮箱是风电机组的大功耗部件,因而成为风电机组热管理的重点研究对象。 发电机是风电机组的核心部件,除了采用表面风冷散热外,还可以通过空心导体单相液冷进行散热[8-9]。图3(a)为风力机组发电机的常见冷却方案。 发电机定子外围的钢壳设计为空心结构,液体通过循环泵进入发电机钢壳中的通道带走发电机产生的热量。 此后,高温工质通过外置换热器将热量排散到周围环境中。 与外界热交换后,工质降温后再次进入发电机,开始新一轮循环。 变频器以及控制柜中大功耗电子器件数量众多且呈非均匀分布特征,因而通常采用液冷板方式进行散热[10-11]。如图3(b)所示,在变频器、控制柜的电子器件上布置液冷板,同样利用泵驱循环系统将液冷板带走的热量与外循环回路通过板式换热器进行热交换,最终经过机舱外侧的换热器将热量散发到外界环境。需注意的是,单相液冷技术要解决好各液冷板的流量分配[10]、优化设计[12-13]以及整个液冷系统的流体调控问题[14]。针对同样存在高温风险的齿轮箱,鉴于齿轮箱齿轮机械转动的液体润滑需求,基于润滑油的冷却系统方案应运而生[15]。有趣的是,齿轮箱内含有大量润滑油,因而可以驱动润滑油循环并借助舱内空气进行换热。 目前已发展出结合液冷技术以及润滑油循环系统的高效能风电机组冷却方案[16],如图3(c)所示。

图3 风电机组核心部件的液冷方案Fig.3 Liquid cooling solutions for core components of the wind turbine

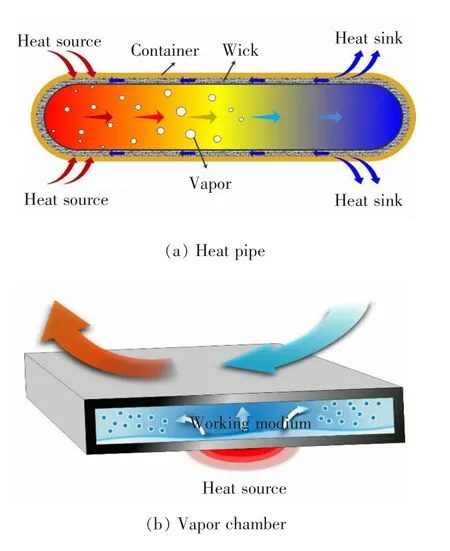

随着散热功率的进一步上升,单相液冷技术已难以满足新一代风电机组冷却需求,故相变液冷技术引起了人们的重视。 相变液冷技术是通过密闭空间内液体工质汽液相变实现热量的吸收和释放,因而具有散热能力强、等温性好等优势。 目前在研究变频器等大功耗电子器件时关注的相变液冷技术主要有热管散热技术[17-18]和均热板散热技术[19-20]。 热管散热技术的原理如图4(a)所示。液态工质在热管蒸发段吸收热量发生蒸发相变,产生的蒸汽到达冷凝段发生冷凝相变放出热量,在冷凝段液化的工质在毛细力的作用下再次返回蒸发端,进而继续开始新一轮循环。 需要注意的是,常规热管由于自身结构限制,仅仅能够完成一维传热。 此外,近年来发展起来的均热板技术则可实现热量在二维平面的高效传递,见图4(b),使得散热面积更大且表面温度分布更加均匀。

图4 相变液冷散热原理Fig.4 Principle of phase-change liquid-cooling

液冷技术,相较于风冷技术,大大提高了风电机组的散热效能。 然而,伴随风电机组的不断扩容,其功耗也不断增大,因而亟需发展更为高效的冷却技术以应对未来风电机组的大型化、规模化、智能化和多元化发展需求。

3 新型冷却技术

纵观当前电子器件的冷却技术,除了传统的风冷和液冷技术外,还出现了一些富有应用前景的新型冷却技术,主要有半导体制冷(TEC)、泵驱两相流回路冷却系统和固液相变储热技术等等。

1) 半导体制冷技术。半导体制冷是一种利用帕尔帖效应实现电能和热能转化的新技术,具有调控便利、热惯性小、响应速度快、无需工质、结构紧凑且易于维护的优势。目前,半导体制冷主要用来解决风电机组变频器和控制柜中的局部热点散热[21-22]。此外,半导体制冷技术还可以用来给风电机组的大功耗和快速升温器件散热,利用其快速响应且便于控制的特性避免瞬时热流密度过大导致的高温风险和温升过快造成的停机故障。

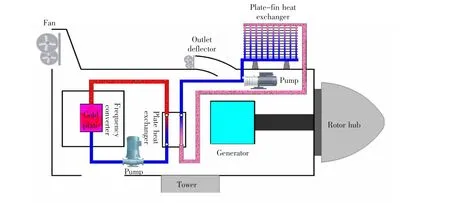

2) 泵驱两相流回路冷却技术。现有的研究表明[23-26],泵驱两相流回路冷却技术具有换热能力强、均温性好、质量轻等优点,适合于长距离、分布式、不均匀的热源进行散热和控温。 考虑到风电机组当前散热痛点(如变频器和控制柜)区域随机分布的热源,泵驱两相流体冷却系统无疑具有很高的推广应用价值。 图5 给出了变频器泵驱两相流回路冷却系统的工作原理。 在该系统中,机械泵驱使回路中的工质发生循环流动,同时利用工质在微通道冷板内沸腾相变和在板翅式冷凝器冷凝相变来实现热量的收集、传输和排散。 相比于传统的单相液冷技术,泵驱动两相流回路散热技术利用工质潜热替代显热进行热量传递,不仅为发热器件提供几乎恒温的冷却工况,还可减小循环流量节约泵功耗,并且在系统体积和重量上也具有突出优势。 所以,发展泵驱微流道两相流回路冷却技术在风电行业有很好的技术示范作用,预计能取得显著的经济和社会效应。

图5 泵驱两相流回路冷却系统原理图Fig.5 Schematic diagram of pump-driven two-phase loop cooling system

3) 固液相变储热技术。固液相变储热技术通过相变材料的熔化和凝固来突破能量供需在时间和空间上的不匹配缺陷。 由于该方案具有能量密度大,过程温度几乎恒定以及可控性高的优势,目前已经在电场削峰填谷[27]、废热回收[28]、建筑节能[29]和电子器件热管理[30]等领域有着广泛的应用。 需要注意的是,我国“三北”地区陆上风电机组的应用环境存在着昼夜温差大的特性,这为固液相变储能技术的应用提供了很好的契机。 重要的是,借助于固液相变储热系统,可以在风电机组运行高峰存储部分热耗散,而在机组运行低谷且周围环境温度较低时用来对机舱、叶片等关键部件进行保温,从而达到节能减排的效果。

综上所述,随着风电机组向大型化、规模化、智能化和多元化的方向发展,其机舱内产生的热负荷不断增大, 传统的冷却方式已经达到了技术瓶颈,限制了风电机组的进一步发展。 泵驱两相流回路等新型冷却技术,不仅可消除安全生产隐患,延长设备使用寿命,降低运维成本,提高风机可用率,还可改善发电效率和提高风场效益,在风电行业具有技术示范效应,推广应用价值高。

4 结束语

风电机组因高温导致的设备老化、故障停机和火灾隐患已经成为制约风电行业发展的重要技术瓶颈。 传统的风冷和液冷技术已经难以满足新一代风电机组的散热需求。 在经济和社会效益的双重驱动下, 为保障风力发电机组安全可靠高效运行,风电机组的冷却技术革新已迫在眉睫。 针对风电机组大型化、规模化、智能化和多元化的发展需求, 本文展望新一代风电机组冷却技术的发展方向,为未来风电机组的热管理技术革新提供素材和借鉴。

1) 风电机组热管理由“分布式”向“一体化”转变。 现有风电机组热管理设计大多是针对不同对象设计独立的冷却方式,使得在运行维护阶段难以进行高效跟踪管理。 为提高风电机组可靠性和安全性,新一代风电机组的散热技术将采用“一体化”热管理方案, 同时开发风电机组的自适应热管理平台,以便于后期安装维护以及灵活调控。

2) 风电机组热管理由“传统化”向“多元化”转变。 现有风电机组冷却技术,风冷和液冷技术依然为主流设计,缺乏新型高效冷却技术的主动引入机制。 更重要的是,风电机组内部器件种类繁多,其对应的热特性也各不相同,笼统地采取相同冷却方案难以保障器件运行的长期可靠性。 这就迫使新一代风电机组的冷却技术研发将根据器件自身热特性,设计“多元化”的冷却方案并进行综合管理。

3) 风电机组热管理由“散热导向”向“综合热利用”转变。 现有风电机组的热设计单纯是为了将风电机组的功耗排散到外界环境中。 然而,“十四五”规划指出,为提高能源体系的利用效率,综合能源利用模式是未来能源体系的主流。 因而,新一代风电机组的热管理技术将发展风储一体化,利用固液相变储热技术将风电机组的散热转化为可利用的热能,达到节能减排效果。