PVC 胶与水性中涂漆“湿碰湿”工艺的应用实践

2021-11-14周夫东刘连宝

周夫东,刘连宝

(一汽−大众汽车有限公司,吉林 长春 130011)

随着我国汽车工业的快速发展,环保相关法规对汽车涂装的要求越来越严格,节约设备投资、减少单车能耗成为汽车主机厂增强竞争力的重要方向。PVC(聚氯乙烯)胶与水性中涂漆“湿碰湿”工艺是指在PVC胶湿膜表面直接喷涂水性中涂漆,然后随水性中涂漆一起进入烘干炉进行烘干固化。该工艺因采用了低VOC(挥发性有机物)的环境友好型水性漆,同时取消了PVC胶烘干工序,节省了PVC胶烘干设备的投资与占地,减少了涂装生产中PVC胶烘干的能源消耗,在环保、投资、能耗等方面具有很大优势,故越来越多的主机厂开始选用该工艺。PVC胶与水性中涂漆“湿碰湿”工艺与传统工艺的流程对比见图1。

图1 传统PVC胶与中涂漆喷涂工艺与“湿碰湿”工艺的流程对比 Figure 1 Comparison between traditional process and wet-on-wet process for application of PVC sealant and midcoat

但因为该工艺取消了传统的PVC胶烘干工序,所以对PVC胶和水性中涂漆的材料性能以及施工匹配性提出了更高的要求。本文结合涂装车间现场实践,对该工艺的材料和工艺管理进行探讨,供行业参考。

1 PVC胶的管理

PVC胶通常由聚氯乙烯树脂(30%,质量分数,下同)、增塑剂(35%)、填料(30%)、溶剂(2%)、附着力促进剂(2%)及各种功能助剂(1%)构成,能够满足汽车密封、防石击、阻尼降噪等性能要求,具有良好的耐久性。在实际的PVC胶与水性中涂漆“湿碰湿”工艺实施过程中,PVC胶需要配套多种颜色的水性中涂漆,因此从便于生产应用的角度出发,业内主要通过调整和优化PVC胶以满足该工艺施工和产品质量的要求。

1.1 溶剂的优化

在“湿碰湿”工艺中,常发生针孔、失光、缩孔、附着力不良等缺陷,其原因有以下3点:溶剂挥发过快,增塑剂析出,以及黏度不适宜。此时,可以通过调整密封胶中脂肪烃低分子量溶剂的含量,控制溶剂挥发的速率、增塑剂的析出状态以及材料的黏度,提高PVC胶抗表面张力的迁移性[1],从而改善PVC胶与水性中涂漆的匹配性。

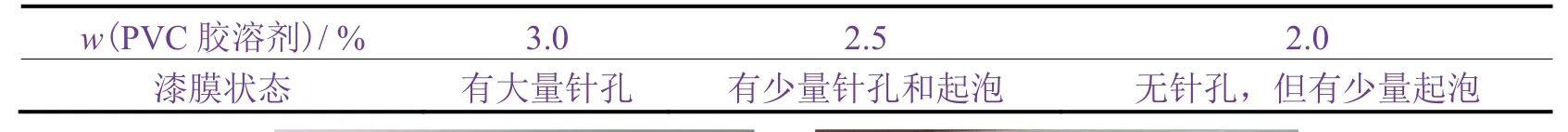

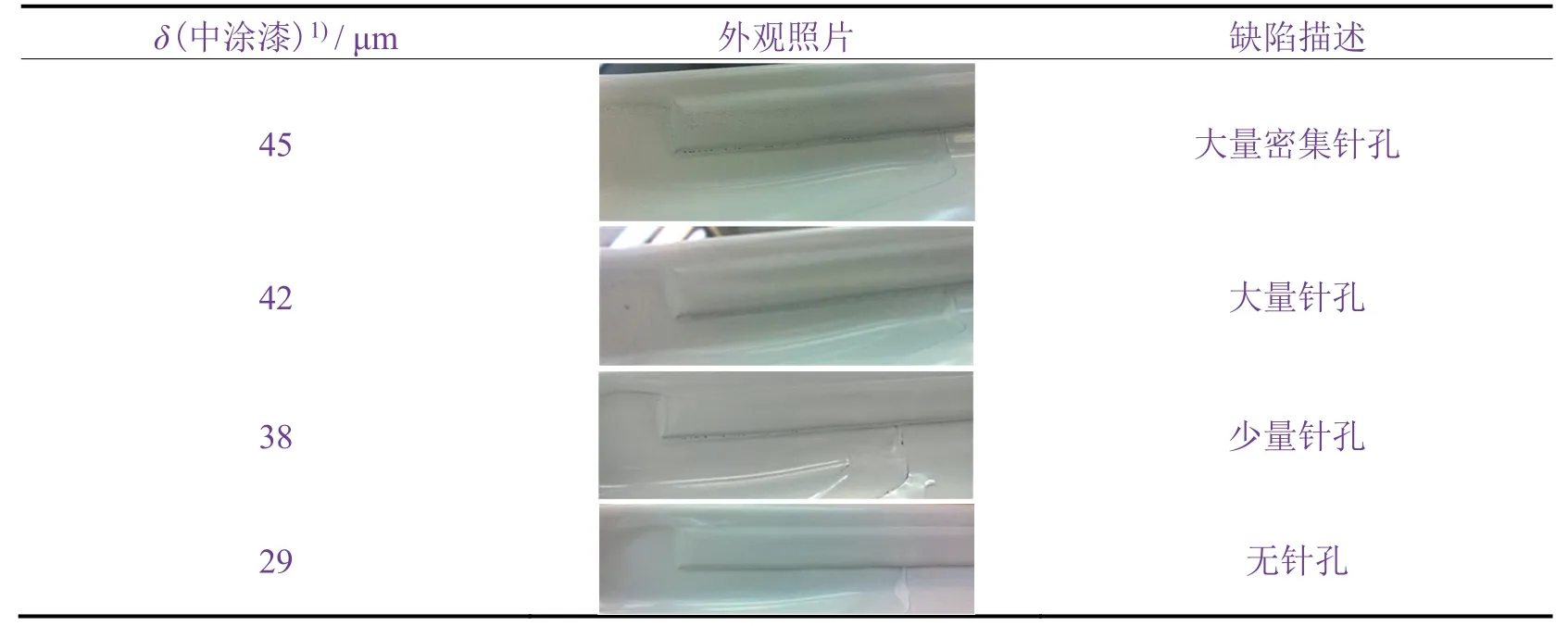

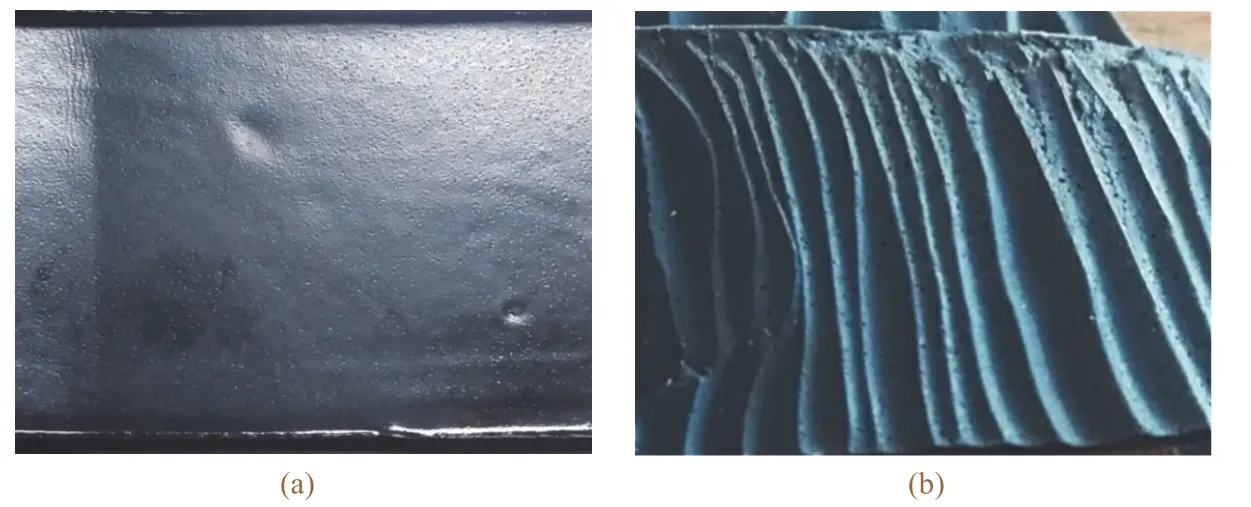

制备了不同溶剂含量的PVC胶,并喷涂30 μm水性中涂漆,于160 °C下烘干20 min,研究了PVC胶溶剂含量对与水性中涂漆匹配性的影响,结果见表1。可以看出,降低PVC胶溶剂含量能够显著降低水性中涂漆的针孔、起泡缺陷,其主要原因在于控制了溶剂的挥发速率。将该实验成果应用于某车型涂装现场生产,解决了该车型的针孔缺陷(见图2)。因此,在施工黏度允许的情况下,降低PVC胶的溶剂含量对针孔的产生有抑制作用,建议溶剂含量控制在1.0% ~ 2.5%。

表1 PVC胶溶剂含量对其与水性中涂漆匹配性的影响 Table 1 Effect of solvent content of PVC sealant on its compatibility with water-based midcoat

图2 PVC胶溶剂含量分别为3%(a)和2%(b)时“湿碰湿”工艺的涂装效果 Figure 2 Wet-on-wet painting effectiveness when the content of solvent in PVC sealant was 3% (a) and 2% (b), respectively

1.2 增塑剂组成的优化

根据涂装工艺流程,PVC胶喷涂完成后,其湿膜需要放置一定时间才能进入喷房喷涂中涂漆。而湿膜长时间放置容易造成增塑剂析出(见图3),从而导致不沾漆、缩孔、橘皮等缺陷。这是由于PVC胶中的增塑剂一般为线性邻苯二甲酸酯类,自身不挥发,但具有流动性,在室温下容易向PVC胶表面迁移。因此增塑剂的控制是材料管理的核心要素之一。

图3 PVC胶增塑剂析出导致的漆膜缺陷 Figure 3 Defect caused by precipitation of plasticizer from PVC sealant

通常可增加高分子量增塑剂的比例,因为其本身的迁移较弱,且能够对小分子量增塑剂起到一定的固定作用,提高PVC胶与电泳层的匹配性。其次是严格控制增塑剂总量[2],以改善增塑剂析出缺陷。值得注意的是,不同电泳树脂体系与增塑剂有机基团的作用形式也有差别[3]。如图4所示,将同样的PVC胶分别涂在A线和B线的电泳板上,放置24 h后在B线电泳板上的增塑剂析出宽度达到8 mm,而在A线电泳板上无析出。这说明相同PVC胶在不同电泳板上的析出有明显差异,需要优化增塑剂种类,以改善增塑剂的析出及PVC胶与油漆的张力关系,避免出现润湿不良导致的不沾漆等缺陷。

图4 A(a)、B(b)两条不同涂装线中电泳板上涂覆的胶条增塑剂析出宽度 Figure 4 Width of plasticizer separated out from the PVC sealant sprayed on electrocoated sheets on painting line A (a) and B (b), respectively

1.3 黏度的控制

黏度是PVC胶最重要的施工参数,能够指导PVC胶的现场实际喷涂,避免出现胶条过宽、过窄、流淌等缺陷。在实验室模拟不同PVC胶黏度对匹配性的影响,结果发现当PVC胶黏度分别为80、88和97 Pa·s时,PVC胶与水性中涂漆的匹配性基本不受影响,试片均无针孔产生(见图5)。但在调整黏度时,应注意溶剂量的变化会否导致针孔的产生。

图5 PVC胶的黏度对其与水性中涂漆匹配性的影响 Figure 5 Effect of viscosity of PVC sealant on its compatibility with water-based midcoat

2 水性中涂漆的管理

2.1 中涂漆膜厚度的影响

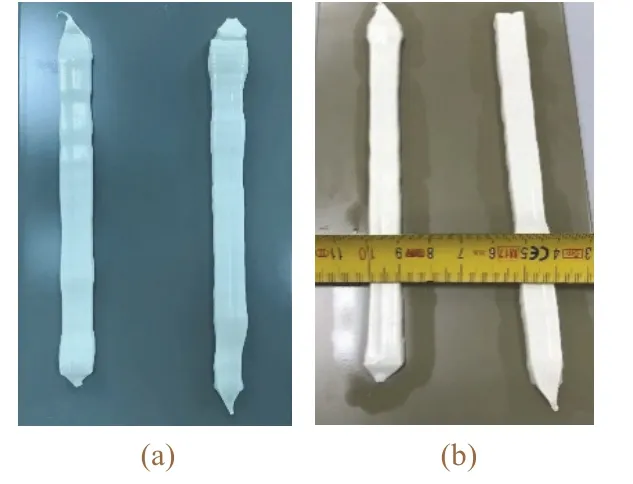

中涂漆膜过薄无法对PVC胶产生有效遮盖,容易使中涂漆、面漆产生透底色的现象;中涂漆膜过厚除容易产生流挂、发花等传统缺陷外,也容易产生针孔、起泡等缺陷。因很难测定PVC胶上的油漆厚度,故选择在PVC胶边缘10 mm处的漆膜厚度作为参考。如图6所示,由于静电喷涂的边缘效应,当中涂漆平面膜厚为45 μm时,PVC胶上(试板凸起胶条)的漆膜厚度远高于常规位置,达到108 μm;同时,由于胶条与板材交接位置的毛细作用,该位置产生了油漆聚集,膜厚高达339 μm。水性中涂漆膜厚过厚时,在PVC胶和水性中涂漆的共同预烘干阶段,水性漆表面干燥导致PVC胶中溶剂及油漆内部的水分难以挥发,在后续烘干过程中,溶剂与水分逸出会将已经部分干燥的中涂漆顶起,造成针孔和起泡缺陷。

图6 圈中涂漆平面膜厚为45 μm时PVC胶条处的缺陷状态(横截面显微图像) Figure 6 Cross-sectional micrograph showing the defect of PVC sealant when the thickness of water-based midcoat was 45 μm in the marked area

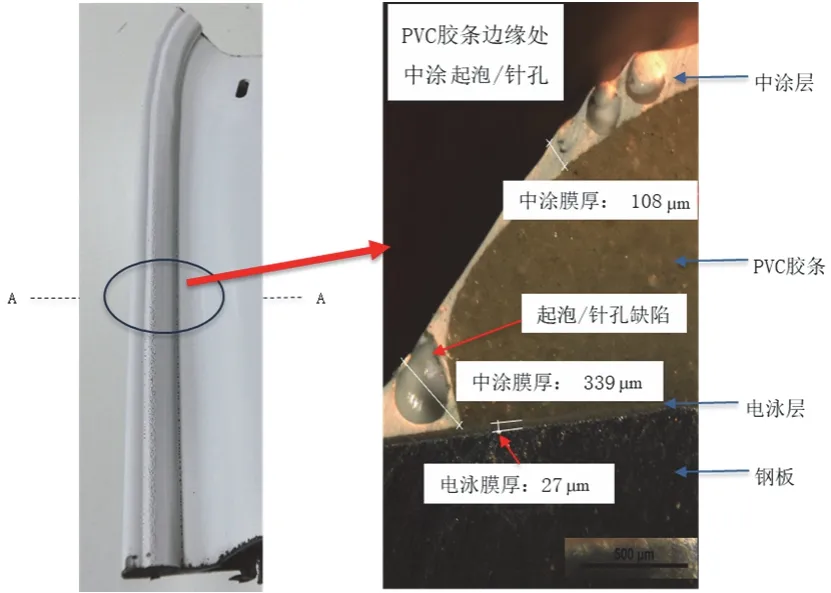

表2总结了某生产线不同参考膜厚下的针孔状态。可以看出过大的喷涂量会加剧针孔现象的产生。因此,“湿碰湿”工艺的中涂漆膜厚度一般控制在20 ~ 30 μm。

表2 某车型后盖中涂漆膜厚对缺陷的影响 Table 2 Effect of thickness of water-based midcoat on its defects of rear cover for a model of car

2.2 中涂漆黏度的影响

水性中涂漆的黏度对中涂施工质量影响较大,黏度过低易造成流挂,过高则易造成漆膜外观不良。在实验室模拟不同中涂漆黏度对其与PVC胶匹配性的影响,结果见表3。可以看出,当中涂漆的黏度为 30 ~ 60 s时,PVC胶与水性中涂漆的匹配性基本不受影响。因水性中涂漆通过加入去离子水来调整黏度,在以上黏度范围内的加水量很少,故材料固体分和干膜厚度受到的影响较小。

表3 中涂漆黏度对其与PVC胶匹配性的影响 Table 3 Effect of viscosity of water-based midcoat on its compatibility with PVC sealant

3 工艺管理

3.1 PVC胶湿膜放置时间的控制

PVC胶湿膜放置一段时间后再进行烘干,容易出现发泡、开裂、附着力降低等质量缺陷。这是由于PVC胶在没有完全固化前,容易受到温度和湿度的影响。PVC胶的亲水性使得材料在没有完全固化前容易吸收空气中的水分,随着水分子的不断累积,加热时水分子受热气化,体积膨胀,将材料撑起并随着材料固化形成气泡[4]。在特殊天气条件(如有雨的潮湿天气及夏季)下或因停产放假而关闭空调设施时,涂装车间内的温湿度比正常生产要高很多,更容易出现此类缺陷(如图7所示)。

图7 某品牌PVC胶湿膜在温度30 °C、相对湿度70%的条件下放置56 h后的表面(a)及内部(b)的状况 Figure 7 External (a) and internal (b) surface state of wet PVC film after being placed under conditions of temperature 30 ℃ and relative humidity 70% for 56 hours

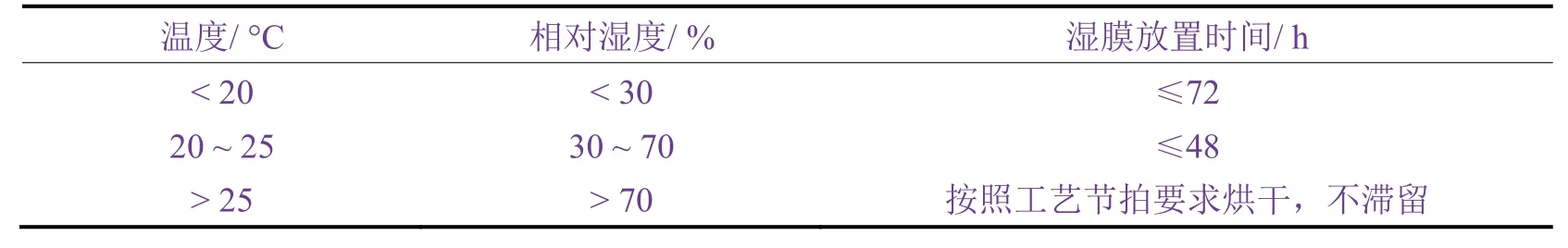

在具体生产过程中,PVC胶湿膜放置时间一般不要超过48 h(见表4)。车间应根据PVC胶特性和环境温湿度来设置合理的PVC胶湿膜放置时间,更好地组织生产,如节假日前把储备车拉空,预防面漆工序前车身滞留。

表4 某涂装车间PVC胶湿膜在不同温湿度下的放置时间 Table 4 Upper limit of time for placing wet PVC films under different temperatures and humidity in a paint shop

3.2 烘干炉温曲线的控制

如前所述,PVC胶与水性中涂漆“湿碰湿”后需要共同进入烘干炉内固化,这就要求PVC胶和水性中涂漆的烘干窗口有一定的重叠,因此需要严格控制炉温曲线,以避免出现批量针孔、起泡、流挂等缺陷。

PVC胶一般在40 ℃以上就会因聚氯乙烯树脂吸收增塑剂而开始产生膨润。当温度达到凝胶温度(一般为60 ~ 80 °C,见图8)时,PVC胶的膨润急速进行,其黏度急剧升高,脂肪烃溶剂等小分子物质开始挥发,PVC胶半固化。此时,若材料凝胶温度较高,则PVC胶虽然温度已较高,但没有固化,在高温热胀的作用下造成PVC胶产生起泡、开裂等缺陷。当温度继续升高至固化温度(一般至少130 ~ 140 ℃)时,PVC胶从表面开始完全固化。若温度超过180 ℃,由于受聚氯乙烯材料热性能的影响,PVC胶将迅速分解[5]。

图8 PVC胶凝胶曲线 Figure 8 Gelation curve of PVC sealant

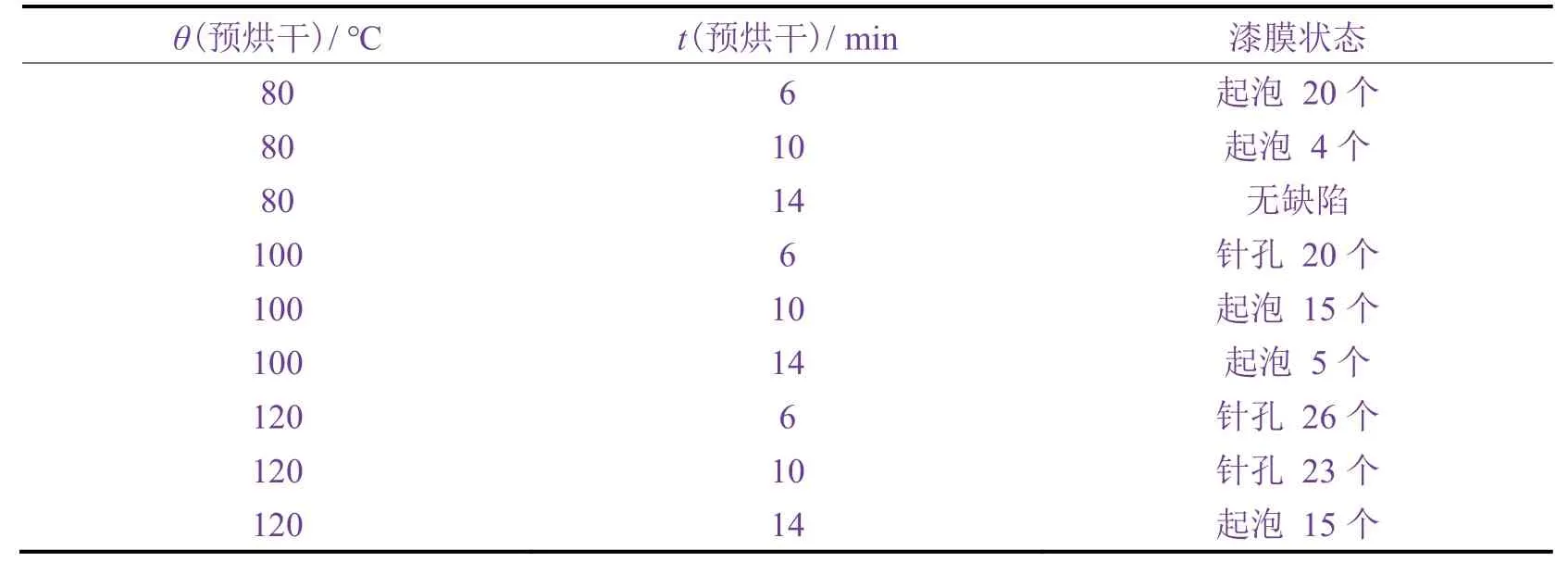

水性中涂漆是以水为分散介质的涂料,其中水含量达到50%以上。由于水的沸点为100 ℃,同时水的蒸发潜热高,但相对蒸发速度慢,因此要求水性中涂漆在80 ~ 85 ℃进行预烘干,在此阶段90%以上的水必须要从涂膜中挥发掉,否则会导致针孔和起泡缺陷。然后水性中涂漆升高到150 ℃以上交联固化成膜。可见,烘干炉预烘干温度和时间对PVC胶与水性中涂漆喷涂工艺的车身质量有着非常重要的影响。预烘干段既要满足PVC胶凝胶温度的要求,又要满足水性中涂漆水分挥发的要求。实验室模拟现场条件,设计了考察不同预烘干温度和时间对车身质量影响的试验,结果见表5。当预烘干温度在80 ℃(能同时满足PVC胶凝胶温度的要求)时,随着预烘干时间延长,起泡缺陷逐渐消失,能够满足湿碰湿工艺的车身质量要求。当预烘干温度达到100 ℃以上时,由于已经达到了水的沸点,因此针孔和起泡缺陷明显增多。

表5 预烘干温度对PVC胶与水性中涂漆匹配性的影响 Table 5 Effect of flash drying temperature on compatibility of PVC sealant and water-based midcoat

因此PVC胶与水性中涂漆“湿碰湿”工艺的预烘干温度和时间的窗口分别为80 ~ 85 ℃和10 ~ 15 min,烘干温度和时间的窗口分别为150 ~ 180 ℃和15 ~ 20 min(见图9)。

图9 理想PVC胶与水性中涂漆“湿碰湿”工艺的烘干炉温度−时间曲线 Figure 9 Ideal baking temperature vs.time curve of PVC sealant and water-based midcoat in wet on wet process

4 结论

PVC胶与水性中涂漆“湿碰湿”工艺作为环保降耗的绿色工艺,有着广泛的应用前景。本文从材料与工艺2个角度,总结了几点关键要素:(1)调整PVC胶材料配方,使溶剂含量为1% ~ 2.5%,黏度为80 ~ 97 s,同时增加高分子量增塑剂的比例,严格控制增塑剂总量并优化其类型,以满足“湿碰湿”工艺匹配性的要求;(2)通过控制水性中涂漆喷涂厚度(20 ~ 30 μm)和黏度(30 ~ 60 s),可以有效改善针孔、起泡现象;(3)根据现场工况,确定PVC胶湿膜放置时间一般不要超过48 h,避免PVC胶在高温高湿情况下长期放置;(4)关注烘干炉温度曲线,使预烘干温度和时间的窗口分别为80 ~ 85 °C和10 ~ 15 min,烘干温度和时间的窗口分别为150 ~ 180 °C和15 ~ 20 min,以满足PVC胶和中涂漆的匹配性要求。