输水钢管内壁IPN8710和FBE涂层的组织和性能对比

2021-11-14黄晓辉徐红庄牛爱军韦奉田磊任春霞

黄晓辉 ,徐红庄 ,牛爱军 ,韦奉 ,田磊 ,任春霞

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;3.上海宝世威钢管制造有限公司,上海 200941;4.宝鸡石油输送管有限公司,陕西 宝鸡 721008)

内腐蚀是输水管线安全运行的最大隐患。目前,输水钢管内防腐有液态环氧涂料、熔结环氧粉末、纳米陶瓷、内衬水泥砂浆等多种防腐材料[1-2]。近年来,国内输水钢管内壁主要选用液态环氧涂料和固态熔结环氧粉末,由于附着力不错,一般粗糙度小于20 µm、内壁光滑、水力性能良好,都能解决输水钢管的内防腐问题,在市场上占绝对优势。IPN8710防腐涂料是一种双组分涂料,由树脂、引发剂组成甲组分,活性单体、催化剂组成乙组分,具有附着力强,柔韧性好,耐酸、碱、盐等介质侵蚀的优点,近年来作为一种给水管道用重防腐涂层,其市场占有率非常大。内熔结环氧粉末涂料是一种热固性重防腐涂料,被广泛应用于陆上、水下、海底等管线的内防腐,具有优良的机械性能、抗腐蚀性能和耐久性能,经过40多年来不断的发展完善,已为全球处于各种环境中的20余万km以上的管道长期低维护运行提供了可靠的保证,一直是世界给水管道工程的优选防腐层。水泥砂浆衬里在国外(如美国)也多被用于输水钢管线内壁,但砂浆原材料和涂覆工艺难以控制,砂浆衬里层疏松,厚薄不均,易导致与钢管壁结合差,且表面不平整,水流阻力比较大[3-4]。纳米陶瓷涂料与钢管内壁形成合金层也多有研究,第一层是与钢管内壁表面融为一体的钝化层,可完全阻隔水、湿气及氧,阻止钢管内壁与水和氧气产生反应,第二层即防腐蚀陶瓷层,在强碱、弱酸环境下具有优异的耐蚀性,但是陶瓷涂层总体与钢管内壁结合力较差,极易脱落,这限制了陶瓷涂料的应用。为提高输水管线使用年限,避免和减少腐蚀破坏,本文针对液态环氧涂料(IPN8710)和熔结环氧粉末(FBE),进行组织性能对比,为工程实际应用提供更佳的选材方案,从而促进全球输水钢管内防腐用标准涂料的发展。

1 原料及试样

1.1 试验材料

IPN8710分IPN8710-1底漆和IPN8710-3面漆,前者由聚氨酯聚乙烯、改性环氧树脂、无毒防锈颜填料、助剂等组成,常温固化形成互穿网络,涂膜结构致密,耐酸、碱、盐,防锈性能优异,附着力强,后者由环氧、改性橡胶树脂,无毒防锈颜填料、助剂等组成,耐化学品性能优异,无毒,抗微生物侵蚀,可作为饮水专用涂料。FBE以粉末单组分形态喷涂并熔融成膜,加热固化交联而形成连续的热固性聚合物,与基体结合紧密,并且流平覆盖整个钢管表面,有很好的粘结强度和抗腐蚀性能,不含溶剂,属食品级粉末,也可作为饮水专用涂料[4-7]。

1.2 试验涂层制作

选用Q235钢管作为基材。参考SY/T 0457–2010《钢质管道液体环氧涂料内防腐层技术标准》和SY/T 0442–2010《钢质管道熔结环氧粉末内防腐层技术标准》,冲砂处理至Sa2.5级,对喷涂IPN8710液态涂料的钢管表面要求锚纹深度40 ~ 70 µm,除尘达到3级,对喷涂FBE固态粉末的钢管表面要求锚纹深度50 ~ 100 µm,除尘达到2级。然后,模拟常见钢管内涂装工艺制作试验用涂层,将IPN8710-1和IPN8710-3涂料进行预热,采用无气喷涂工艺,用离心式喷枪喷涂在输水钢管内壁,第一道(底层)喷涂IPN8710-1,第二道(面层)喷涂IPN8710-3,底层和面层都通过湿膜控制干膜厚度在100 ~ 150 µm,总厚度控制在200 ~ 255 µm(普通级),涂覆后肉眼可见表面光滑,颜色一致,无皱皮、起泡、流挂、漏涂等缺陷,最后固化。喷涂FBE粉末涂料前,必须对输水钢管内壁进行预热,钢管内壁均匀加热至(250 ± 10) ℃,然后开启粉末静电喷枪,喷涂厚度300 ~ 400 µm(普通级),固化即可。陶瓷涂层作为对比试样,100%固态,按与SSPC-SP 6/NACE 3相似的商业标准喷砂至Sa2.5级,双组配喷合金陶瓷涂料,首先与钢基材形成约2 µm厚的耐腐蚀合金层,然后很快自动在合金上形成一层约500 µm厚的陶瓷层。

2 涂层的组织性能

2.1 结合面微观形貌

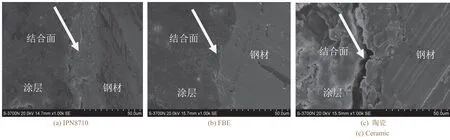

对输水管线内壁喷涂IPN8710涂层、FBE涂层和陶瓷涂层的3种试样进行切割后,在切割断面喷金,采用日立S-3700N扫描电镜(SEM)观察断面,均放大1 000倍。由图1a可见,IPN8710涂层与管体结合面大部分咬合紧密,但也有部分空隙,以机械嵌合为主。由图1b可见,FBE涂层与管体结合面紧密,断面涂层与基体表面融为一体,FBE涂层在基体表面已生成钢塑合金层,不仅有机械嵌合力,还有化学键、扩散及静电结合力,结合力极强,可靠性高,不会片状脱落。由图1c可见,陶瓷涂层与管体虽有机械嵌合和化学键,但是涂层和管体上长裂纹较多,嵌合面空隙大、疏松。依据GB/T 5210–2006标准,采用拉拔法测量附着力,IPN8710涂层、FBE涂层和陶瓷涂层的附着力分别为12、22和4.4 MPa,可见陶瓷涂层与管体结合性能差,这是输水钢管很少选用陶瓷涂层的主要原因。输水钢管涂层的起泡、脱落以及腐蚀均起因于涂层湿附着力的破坏,提高涂层在基材上的湿附着力最为关键,IPN8710涂层和FBE涂层与基材有较高的结合力,尤其是FBE,远高于美国水工协会标准要求的5.5 MPa,表明IPN8710涂层和FBE涂层都能在介质流动中具有良好的机械性能,使用寿命长。

图1 钢管涂层/基体结合面的截面SEM形貌 Figure 1 SEM images showing the cross-sectional morphologies of coating/steel substrate interface

2.2 表面形貌

采用德国蔡司激光共聚焦显微镜(CLSM)对IPN8710涂层和FBE涂层表面进行观察。从图2可见2种涂层表面平整、光滑、致密,具有类似“荷叶效应”的疏水流通和减阻效果,均可大幅提高水介质输送效率。如图2a所示,IPN8710涂层表面线扫描出来的波峰(浅黄色)和波谷(蓝色)的高低差是0.05 ~ 1.80 µm;如图2b所示,FBE涂层表面线扫描得到的波峰和波谷高低差为0.8 ~ 21.4 µm。FBE涂层微观表面由于粉末热熔喷涂的分散性,存在厚度稍有变化的坡度,这也从微观上进一步解释了IPN8710涂层表面摩阻系数(0.008 1)低于FBE涂层表面摩阻系数(0.008 6)的原因。与FBE涂层相比,IPN8710涂层表面更加光滑,有光泽,平缓,水力阻力更小。

图2 涂层表面的CLSM形貌 Figure 2 Surface morphologies of coatings by CLSM

2.3 涂层内形貌

采用德国徕卡金相显微镜(OM)对IPN8710涂层和FBE涂层的断面放大50倍观察。可以发现,IPN8710涂层断面中分布着大量小黑点,它们可能与IPN8710基体涂料成分较多,反应复杂,在常温固化后涂层内反应生成一些黑色颗粒状物质有关,但是肉眼之下看不出IPN8710涂层中有黑点,涂层宏观呈漂亮的纯白色。IPN8710涂层断面在微观下饱和、无气泡、坚韧致密,其抗水渗透力应该很强。FBE涂层断面中不仅也分布了一些小黑点,还存在大量密集球形气泡,气泡直径20 ~ 75 µm。FBE涂层作为一种高聚物涂层,成膜过程普遍带有针孔等缺陷,具有一定的渗透性微孔结构。FBE涂层内的孔隙易于含水、吸水,导致FBE涂层长期遇水后易粉化,其抵受水长期冲刷浸泡的能力有限[6-8]。增加FBE涂层厚度能阻缓水、氧气等的透过,降低腐蚀介质在涂层中的扩散,提供更好的防腐效果。以上结果表明,IPN8710涂层的抗水渗透能力高于FBE涂层。

2.4 能谱分析

采用日立能谱仪(EDS)对IPN8710涂层和FBE涂层试样断面进行面扫描。由图4可见,IPN8710涂层断面的主要元素为O、Si、Ca。在IPN8710涂层内从外表面到基体,Si元素在2道涂层结合区域 呈大幅度递减趋势,到基材区后也略有降低。这是由于面漆中引入了弹性硅橡胶,IPN8710涂层总伸长率可超过100%,具有弹性,能承受温度和应力带来的体积收缩而安全服役。FBE涂层试样的主要元素为O、Mg、Si、Cr,其中Si元素在涂层内从外表开始到靠近基材时呈递增趋势,到达基材区又大幅度减少,这是由于FBE粉末颜料引入了防腐性能极佳的铬绿颜料和大量石英粉、云母、硅灰石等惰性功能填料,热熔喷涂时它们发生重力沉淀和基体吸附,也正是这些颜填料在涂覆时的反应性能和热膨胀系数不同,导致FBE涂层内部出现大量密集型缩孔[9]。

图3 涂层断面的金相显微照片 Figure 3 Metallographs of sections of coatings

图4 IPN8710涂层的断面形貌(a)及能谱图(b) Figure 4 Morphology (a) and energy-dispersive spectrum (b) of cross section of IPN8710 coating

图5 FBE涂层的断面形貌(a)及能谱图(b) Figure 5 Morphology (a) and energy-dispersive spectrum (b) of cross section of FBE coating

2.5 耐磨性能

依据GB/T 1768–2006《色漆和清漆 耐磨性的测定 旋转橡胶砂轮法》的要求,在美国Taber 5155旋转耐磨试验机上对IPN8710涂层和FBE涂层进行耐磨试验,选用1 000 g的CS-17轮体对涂层表面连续摩擦1 000转,采用电子天平称量试验前后的涂层试板质量差,测得3块IPN8710涂层试板的平均质量损耗为125.5 mg,3块FBE涂层试板的平均质量损耗仅为16.1 mg。可见FBE涂层的耐磨性能高达IPN8710涂层的8倍左右,FBE涂层在抗水冲刷耐磨性能上应优于IPN8710涂层。

3 涂层的耐热试验

3.1 差示扫描量热(DSC)测试

如图6所示,IPN8710涂层的玻璃化转变温度为136.58 °C,FBE涂层的玻璃化转变温度则达到168.99 °C。较高的玻璃态转化温度表明它们可承受水、高压及高温的长时间共同作用。IPN8710涂层通过提高聚合物的交联密度和引入耐高温有机硅,FBE涂层则通过引入刚性酚醛环氧树脂,均实现了高玻璃态转化温度[8-10]。FBE涂层的耐温性稍高于IPN8710涂层。

图6 涂层的DSC测试图 Figure 6 DSC diagrams of coatings

3.2 热重分析(TGA)试验

从图7可见,IPN8710涂层的热分解起始温度为344.7 °C,FBE涂层的热分解起始温度更高,达到383.6 °C,远高于管道实际运行温度,表明这2种涂层在高温条件下仍具有良好的热稳定性,其热分解温度能完全承受管道瞬间高温,能保证管道安全服役。

图7 涂层的TGA测试图 Figure 7 TGA diagrams of coatings

4 讨论

输水管道中有多种腐蚀介质,IPN8710涂层和FBE涂层都具有化学惰性,耐酸、碱和盐的腐蚀[1,11]。IPN8710涂层和FBE涂层的优势主要是附着力强、坚韧,可令管道内壁光滑,难以藏污纳垢,不易滋生细菌,均属于食品级环保型涂料。IPN8710涂层和FBE涂层对流体的摩擦阻力均小于输水用预应力钢筒混凝土管(PCCP)和球墨铸铁管内壁粗糙的水泥砂浆层,且IPN8710涂层和FBE涂层的附着力远高于PCCP管和球墨铸铁管中的水泥砂浆层,这也是输水钢管逐渐选择以IPN8710涂层和FBE涂层替代PCCP管和球墨铸铁管的原因之一。IPN8710属于液态冷喷涂覆,固化时间长,虽是机械嵌合力,但是减阻效果好。FBE原是粉末,需与250 °C钢管基体发生反应,生成钢塑合金层,而加热钢管需要的热能多,但FBE涂层与基材具有机械嵌合、化学键、扩散、静电结合等作用力,附着力极强,耐磕碰、耐腐蚀、耐磨和耐冲击性能也出众。

FBE涂层的附着力比IPN8710涂层大,更难脱落,且更耐摩擦和磕碰,耐温性也稍高,但是IPN8710涂层的结构比FBE涂层更致密,长期抗水渗透性好,其表面也更加平缓、光滑,水力阻力更小,而且属于弹性涂层,不易开裂,能更好地承受工况温度和应力变化带来的膨胀效应。目前,IPN8710和FBE涂层都是全球输水钢管内防腐用标准材料,可根据实际工程要求和工况从中选择一种来用。总之,这2种涂层经常可以互换。IPN8710涂层可常温固化,方便现场施工和补口,适用于大口径输水钢管防腐,尤其是自来水供水工程,能有效杀菌,也可用于酸、碱、盐、海水等复杂环境。FBE涂层需在高温下反应,尤其对大口径钢管所需加热设备投资很大,适用于自来水、中水、污水等供水工程。

5 结语

输水钢管选用的IPN8710涂层和FBE涂层均具有优异的化学惰性,耐酸、碱、盐腐蚀,表面光滑,水流阻力小,非常适合于输水钢管内壁的防腐应用。PN8710涂层和FBE涂层的附着力都很高,也有较高的玻璃化转变温度,可在一定高温水中安全服役。实际输水工程用钢管的内防腐可优选IPN8710涂层或FBE涂层。