轨道车辆用碳纤维复合材料涂装工艺

2021-11-14许瑾吕高腾秦园宗建平王艳

许瑾,吕高腾,秦园,宗建平,王艳

(中车唐山机车车辆有限公司,河北 唐山 063035)

目前碳纤维复合材料应用在轨道车辆行业还处于起步阶段,但随着轨道交通车辆轻量化的要求,碳纤维复合材料以其密度低、强度高、耐蚀、耐磨擦等性能优越的特点而受到广泛关注[1]。碳纤维材料不仅可以降低轨道车辆自重,而且可设计性强,整体化程度高,耐疲劳性能好。但是碳纤维材料表面光滑、惰性大、表面能低,无化学活性官能团,呈化学惰性,与树脂基体浸润性差,因此它的涂装工艺与一般金属材料不同。本文探讨了碳纤维复合材料的水性涂装工艺,以推动碳纤维复合材料在轨道客车行业的广泛应用。

1 涂料选型

需根据车辆运行环境及碳纤维的表面特性来设计涂装工艺。轨道交通车辆运行时会遇到砂石冲击、太阳辐射、冷热交替、酸雨侵蚀等恶劣的环境,故本文选用了环氧基碳纤维增强复合材料。

底漆是与碳纤维基材直接接触的第一道涂层。由于碳纤维材料对水敏感,吸水后的强度会明显降低,因此底漆应当具有高度致密性,能够防止水的渗透,附着力优异,如环氧底漆。采用碳纤维专用透明底漆可以起到适当封闭底材缺陷,提高整体涂层的丰满度、隔离性和耐久性的作用。

因为碳纤维基材表面多孔隙,涂覆底漆后并不能完全遮住表面孔隙,所以选择与底漆、中涂漆相容性好且填充性好的腻子用于填充基材表面的孔隙。

作为涂层体系最后一道涂层,面漆是防止复合材料老化的保护层,需要具有良好的抗紫外性、耐酸碱性及耐候性,能够抵御各种恶劣的气候条件,一般选用聚氨酯类油漆。

综上所述,本文设计的碳纤维车体涂层体系为:双组分环氧底漆 + 不饱和弹性聚酯腻子 + 双组分聚氨酯中涂漆 + 双组分聚氨酯面漆。而为了获得碳纤维可视纹理的涂装效果,选用了透明腻子(聚天门冬氨酸酯腻子)和聚氨酯透明清漆。如果碳纤维基材表面致密度高、无缺陷,甚至可以简化到仅喷涂清漆。

2 涂装工艺

2.1 表面处理

常用的表面处理工艺有喷砂、打磨、等离子处理、干冰处理等。铝合金车体进行整车喷砂处理(棕刚玉磨料,粒度规格为F46)。喷砂完成后,用TR200表面粗糙度仪检测车体表面的平均粗糙度Ra,要求5 μm ≤Ra≤ 12.5 μm。车体喷砂处理的主要目的是保证涂层与车体基材形成良好的附着力。

而碳纤维基材表面处理的主要目的是保证基材表面的清洁,调整表面的粗糙度,提高碳纤维的表面活性[2]。由于碳纤维本身成型工艺的特点,其表面极易有外观缺陷。若使用与铝合金车体一样的喷砂处理方式,表面易出现明显的条纹痕迹、沟槽以及坑洼(见图1)。因此碳纤维材料的表面处理不能采用喷砂,通常先用异丙醇进行擦拭,再用P240砂纸进行机械打磨,然后用异丙醇擦拭表面并晾干,最终效果如图2所示。通过打磨去除前道工序产生的颗粒、针孔、坑洼、条纹等缺陷,并获得高度毛化的表面,从而增大涂料的接触面,以产生“咬合效应”[3]。在喷涂前,表面必须清洁干净(要求无污、无尘、无油、无脂)并干燥。

图1 碳纤维基材的喷砂处理效果 Figure 1 Effectiveness of sand blasting on carbon fiber substrate

图2 碳纤维基材的打磨处理效果 Figure 2 Effectiveness of polishing on carbon fiber substrate

2.2 施工工艺

2.2.1 透明涂层

对于铝合金车体,采用P80砂纸在需要刮涂腻子的部位进行手工打磨。因腻子层为整个涂层体系中较弱的环节,一次刮涂过厚容易造成涂层的收缩或开裂,故腻子应薄层多遍。一辆铝合金车体一般刮涂腻子3 ~ 4遍,以最大限度地提高漆膜性能,使车体外观平整,无明显缺陷。

碳纤维刮涂透明腻子与铝合金刮涂腻子在工艺上有所不同。用P240打磨碳纤维基材之后刮涂透明腻子,2 h后再打磨,建议打磨后放置4 h。透明腻子层也不宜过厚,否则会增加附着力的风险。

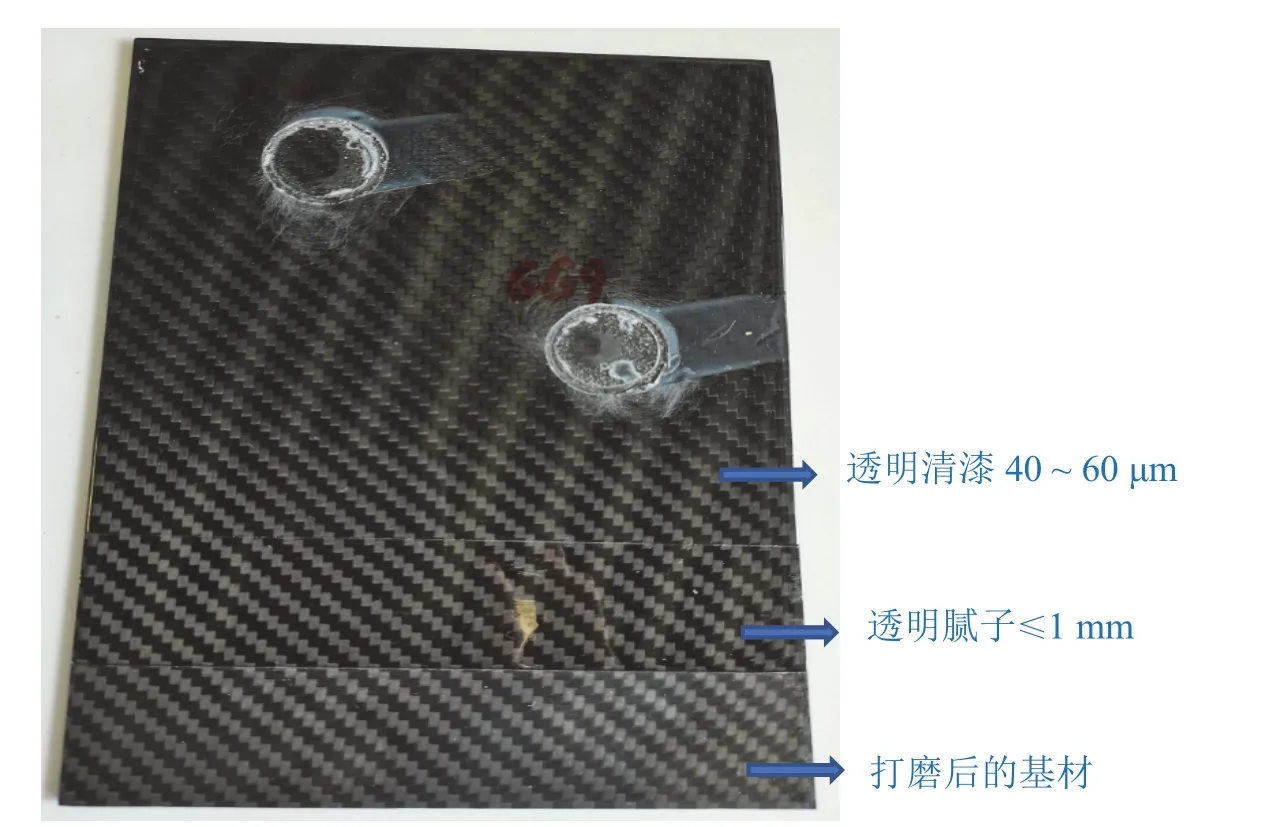

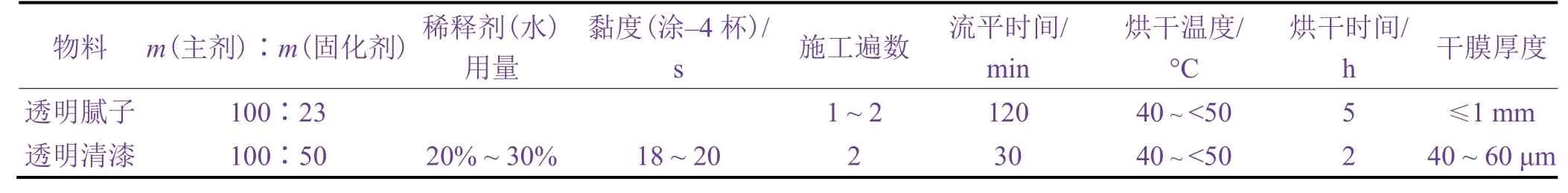

透明腻子干燥后使用P400砂纸进行打磨,然后喷涂透明高光清漆,湿碰湿喷涂2遍,中间无需闪干,透明涂层体系的施工工艺见表1,所得涂层如图3所示。

图3 透明涂层体系的结构 Figure 3 Structure of transparent coating system

表1 复合涂层体系施工参数 Table 1 Operation conditions of transparent coating system

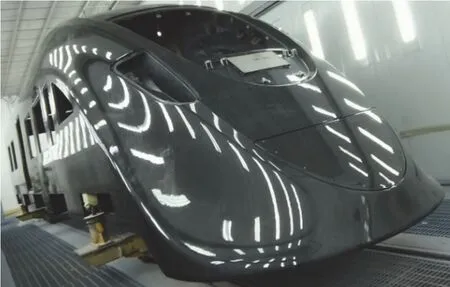

碳纤维透明涂层体系按上述施工工艺应用于中速磁浮项目,如图4所示。

图4 透明涂层体系样车 Figure 4 Prototype vehicle with transparent coating system

2.2.2 复合涂层

由于透明体系不满足车体外表面美工方面的要求,因此与常规铝型材的涂层体系一样,由“水性环氧底漆 + 环保腻子 + 水性聚氨酯中涂漆 + 水性聚氨酯面漆”组成了碳纤维涂层,如图5所示。

图5 复合涂层体系结构 Figure 5 Structure of composite coating system

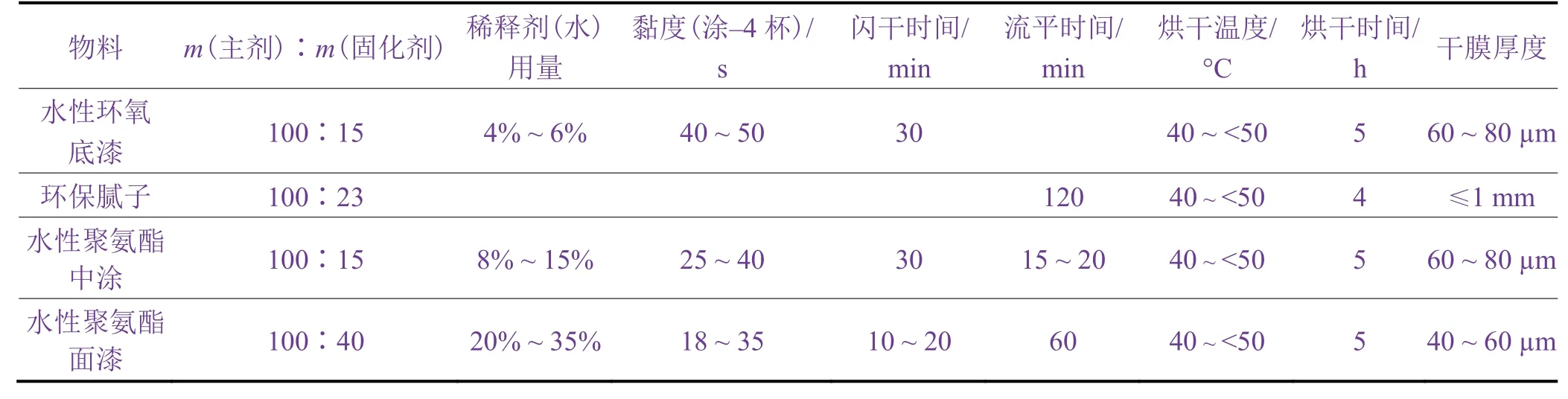

使用P240砂纸打磨碳纤维基材,然后湿碰湿喷涂2道环氧底漆。底漆按表2的复合涂层体系施工参数干燥后,使用P240砂纸进行打磨。根据打磨后碳纤维的表面状态进行刮涂腻子,腻子干燥后使用P400砂纸进行打磨,打磨后再刮涂第2遍,注意腻子的刮涂度要不大于1 mm,施工工艺参数见表2。采用高压无气喷涂机喷涂底漆,泵比40∶1,空气压力0.6 MPa。中涂和面漆采用隔膜泵喷涂,空气压力为0.6 MPa。

表2 复合涂层体系施工参数 Table 2 Operation conditions of composite coating system

复合涂层体系按上述施工工艺应用于高温超导磁浮项目,如图6所示。

图6 复合涂层体系样车 Figure 6 Prototype vehicle with composite coating system

2.3 涂层性能

车体外表面用配套涂层体系的技术指标参考了Q/CR 546.1–2016《动车组用涂料与涂装 第1部分:车体外表面用涂料及涂层体系》。

透明涂层体系的性能测试结果见表3。复合涂层体系的性能测试结果显示:丁酮擦拭试验(往复擦拭50次)、耐液体介质试验(24 h)、耐中性盐雾试验(1 000 h)、耐人工气候加速老化试验1 000 h和划格试验的结果与透明涂层体系相同,其余测试结果列于表4。可见透明涂层体系和复合涂层体系的各项性能都满足产品要求。然而,弯曲性能和杯突试验只能采用马口铁板进行测试,对碳纤维基材没有相应的标准,仅以Q/CR 546.1–2016作为参考,后续应对碳纤维涂装制定相应的标准。

表3 透明涂层体系性能测试结果 Table 3 Property test results of transparent coating system

表4 复合涂层体系性能测试结果 Table 4 Property test results of composite coating system

3 结语

由于国内碳纤维复合材料制造厂家水平参差不齐,因此碳纤维基材外观状态多有不佳,喷涂时不得不使用相应的材料填充找平以提高面漆外观质量。随着碳纤维复合材料及水性涂装工艺的不断发展和完善,碳纤维复合材料必定会在轨道车辆中得到广泛应用。而为了获得碳纤维可视针织纹理,水性透明涂装体系将会得到推广。但目前部分标准仍有不足,比如弯曲性能测试和杯突试验都只能采用马口铁作为样板,对于碳纤维复合材料而言,其测试结果不具有参考价值。后续工作应根据需要而制定碳纤维涂装的相应标准,以填补这方面的空白。本文提出的碳纤维复合材料水性涂装工艺可以满足市场需求,为轨道车辆用碳纤维复合材料的应用提供了技术支持。