青藏高原狭果茶藨子籽油成分分析及原油三脱工艺优化

2021-11-14蔡庭秀乔杨波王进英

蔡庭秀,叶 英,2, ,乔杨波,刘 哲,王进英

(1.青海大学农牧学院,青海西宁 810016;2.青海省青藏高原农产品加工重点实验室,青海西宁 810016)

狭果茶藨子(Ribes stenocarpumMaxim,RSM)是虎耳草科(Saxifragaceae)茶藨子属(RibesL.)植物[1],该属植物形态变异幅度大,品种繁多,全世界约有160多种。主要分布在欧洲、北美等气候温暖的地区,亚洲、北美、北非也有分布,基本为北温带分布类型。从地理分布来看,亚洲种类最多,我国包含4亚属10组59种30变种[2],青海地区就有13种1个变种[3]。茶藨子与沙棘、树莓、山葡萄等尚未被开发完全的野生山果并称为第三代水果,具有营养价值高、保健功能强、口味独特、污染小等特点[4]。研究表明,茶藨子中含有大量对人体有益的多糖[5]、黄酮[6]、色素[7]、有机酸[2]、多酚[8]等成分,具有抗癌、改善胃肠功能、调节机体代谢水平、免疫机能、神经反应及抗氧化、延缓衰老等功效[9],在功能性食品、医疗保健方面具有广阔的开发前景。

茶藨子种子含油量丰富,且油脂组成多为不饱和脂肪酸[10],同时还具有植物甾醇、酚酸、生育酚、微量元素等多种活性物质[11-12]。师治贤等[13]借助毛细管气相色谱分析法对超临界萃取所得的茶藨子油脂进行分析,发现其不饱和脂肪酸含量占到总脂肪酸的90%以上,其中亚油酸、γ-亚麻酸、α-亚麻酸含量较高。Flores等[14]检测发现黑果茶藨籽油中含有多种脂肪酸、有机酸、氨基酸、酚酸等活性物质。目前茶藨子籽油相关研究较少,仅限于对其含油量测定及成分的分析,关于茶藨子籽油精炼工艺还未见报道。毛油精炼工艺有利于去除色素、胶质、游离脂肪酸等物质[15],有利于提高油脂品质同时还可提高油脂的贮藏稳定性[16]。张超奇等[17]对大花黄牡丹籽油的精炼工艺及对其品质的影响进行了研究探讨,沈淇元等[18]对牡丹籽油精炼工艺技术研究,林福珍等[19]对栀子果油精炼工艺进行研究,均发现精炼工艺对毛油品质有一定的影响。

本实验以青藏高原产的狭果茶藨子籽油为研究对象,对其成分及原油脱胶、脱色、脱酸精炼工艺进行研究,明确狭果茶藨子籽油的脂肪酸、不皂化物组成,确定较优油脂精炼工艺,以期为狭果茶藨子籽油的进一步开发提供基础数据和实践参考。

1 材料与方法

1.1 材料与仪器

狭果茶藨子 采摘自青海互助珠固乡,烘干,取籽,粉碎过60目筛,石油醚萃取籽油;脂肪酸甲酯混合标准品:棕榈酸甲酯、棕榈烯酸甲酯、硬脂酸甲酯、油酸甲酯、亚油酸甲酯、花生酸甲酯、花生四烯酸甲酯、山嵛酸甲酯 坛墨质检科技股份有限公司;活性白土 巩义市腾龙水处理;活性炭 上海光诺化学科技有限公司;碱性微晶纤维素 河南万邦实业有限公司;其他试剂 均为分析纯。

SOX406脂肪测定仪 山东海能仪器有限公司;200T粉碎机 永康市铂欧五金制品有限公司;JA1003电子天平 上海良平仪器仪表有限公司;RE-52真空抽滤器 上海亚荣生化仪器厂;UV-1780紫外可见分光光度计 岛津仪器(苏州)有限公司;HJ-4A型数显恒温多头磁力搅拌器 金坛城西峥嵘实验仪器厂;AI 1310进样器、TRACE气相分析仪、ISO LT质谱检测器 日本岛津公司;KQ-300E超声波清洗机东莞市科桥超声波设备有限公司。

1.2 实验方法

1.2.1 狭果茶藨子籽油脱胶工艺优化

1.2.1.1 狭果茶藨子籽油脱胶工艺籽油脱胶实验参考张红等[20]的方法,并作适当调整。参照朱涵彬等[21]的方法,提取狭果茶藨子籽油:称取10.00 g茶藨子籽粉,按1:18加入沸程为60~90 ℃的石油醚,于80 ℃抽提4 h,得狭果茶藨子籽油。取1.00 g狭果茶藨子籽油,加入一定量85%磷酸溶液,置于一定温度的超声仪中,超声反应一定时间,随后加入一定量同温蒸馏水,继续反应一段时间后,4500 r/min,离心15 min,取上层油样参照GB/T 5537-2008《粮油检验磷脂含量的测定第二法重量法》,测定油样及原油磷脂含量,并按公式(1)计算油样脱胶率:

式中:ω:籽油脱胶率,%;m0:未处理油样磷脂的含量,mg/g;m1:脱胶处理后油样磷脂含量,mg/g。

1.2.1.2 狭果茶藨子籽油脱胶工艺 单因素实验以狭果茶藨子籽油为原料,以超声辅助法为技术手段,脱胶率为考察指标,固定超声功率为180 W,进行单因素实验,研究各因素对籽油脱胶率的影响。

a. 磷酸添加量单因素实验:固定酸化时间为20 min、加水量3%、脱胶温度55 ℃、水化时间15 min,选取磷酸添加量为0.1%、0.3%、0.5%、0.7%、0.9%进行单因素实验,考察磷酸添加量对籽油脱胶率的影响;

b. 脱胶温度单因素实验:固定磷酸添加量0.3%、水添加量3%、酸化时间20 min、水化时间15 min,选取脱胶温度35、45、55、65、75 ℃进行单因素实验,考察脱胶温度对籽油脱胶率的影响;

c. 加水量单因素实验:固定磷酸添加量0.3%、加水量3%、脱胶温度55 ℃、酸化时间20 min、水化时间15 min,选取加水量为2.0%、3.0%、4.0%、5.0%、6.0%进行单因素实验,考察加水量对籽油脱胶率的影响;

d. 酸化时间单因素实验:固定磷酸添加量0.3%、加水量3%、脱胶温度55 ℃、水化时间15 min,选取酸化时间为10、15、20、25、30 min进行单因素实验,考察酸化时间对籽油脱胶率的影响;

e. 水化时间单因素实验:固定磷酸添加量0.3%、加水量3%、脱胶温度55 ℃、酸化时间20 min,选取水化时间为10、15、20、25、30 min进行单因素实验,考察水化时间对籽油脱胶率的影响。

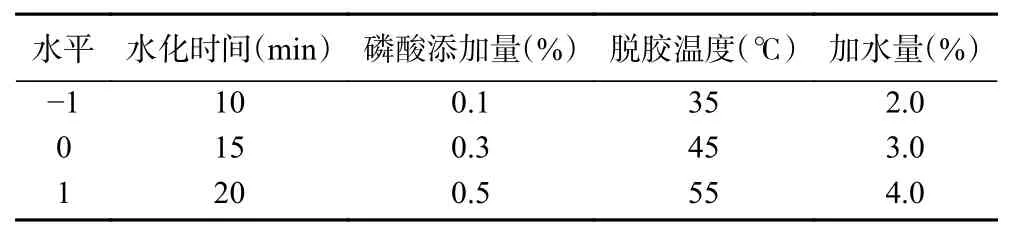

1.2.1.3 狭果茶藨子籽油脱胶工艺 响应面试验基于单因素实验结果,发现酸化时间15~25 min时,籽油脱胶率波动并不明显,故在响应面试验中,固定酸化时间为20 min,选取磷酸添加量、水化时间、加水量、脱胶温度为因素进行狭果茶藨子籽油脱胶工艺响应面试验,响应面试验设计如表1所示。

表1 籽油脱胶工艺响应面试验因素水平设计Table 1 Response surface test factor level table of seed oil degumming

1.2.2 狭果茶藨子籽油脱酸工艺优化

1.2.2.1 狭果茶藨子籽油脱酸实验操作要点 籽油脱酸实验参照卢静静等[22]的方法,并作适当调整。取适量微晶纤维素,加入一定量质量分数为20%的氢氧化钠溶液,在50 ℃下恒温搅拌90 min,过滤得沉淀物,用95%乙醇冲洗烘干,制得碱性微晶纤维素。取1.00 g脱胶油,按单因素实验设计加入碱性微晶纤维素,于实验温度下恒温震荡一定时间,4500 r/min,离心15 min,取上层油样,按国标法测定并计算籽油酸价,按公式(2)计算籽油脱酸率:

式中:μ:籽油脱酸率,%;O0:未处理油样酸价,mg KOH/g;O1:脱酸处理后油样酸价,mg KOH/g。

1.2.2.2 狭果茶藨子籽油脱酸工艺 单因素实验以狭果茶藨子籽油为原料,以超声辅助法为技术手段,脱酸率为考察指标,固定超声功率为180 W,进行单因素实验,以国标法测定并计算籽油酸价,按公式(2)计算籽油脱酸率,研究各因素对籽油脱酸率的影响。

a. 脱酸温度单因素实验:固定脱酸时间为30 min、碱性微晶纤维素添加量为1.5%,选取脱酸温度35、40、45、50、55 ℃进行单因素实验,考察脱酸温度对籽油脱酸率的影响;

b. 脱酸时间单因素实验:固定脱酸温度为40 ℃、碱性微晶纤维素添加量为1.5%,选取脱酸时间30、60、90、120、150 min进行单因素实验,考察脱酸时间对籽油脱酸率的影响;

c. 碱性微晶纤维素添加量单因素实验:固定脱酸温度为40 ℃、脱酸时间为30 min,选取碱性微晶纤维素添加量0.5%、1.0%、1.5%、2.0%、2.5%、3.0%,进行单因素实验,考察碱性微晶纤维素添加量对籽油脱酸率的影响。

1.2.2.3 狭果茶藨子籽油脱酸工艺 响应面试验基于单因素实验,以脱酸时间、脱酸温度、碱性微晶纤维素添加量为因素,进行狭果茶藨子籽油脱酸工艺响应面试验,响应面试验设计如表2所示。

表2 籽油脱酸响应面试验因素水平表Table 2 Seed oil deacidification response surface test factor level table

1.2.3 狭果茶藨子籽油脱色工艺优化

1.2.3.1 狭果茶藨子籽油脱色实验操作要点 籽油脱色实验参考朱建龙等[23]的方法,并作适当调整。取1.00 g的脱胶、脱色后的狭果茶藨子籽油,按单因素实验设计加入的脱色剂,于实验温度下恒温震荡反应一段时间,4500 r/min,离心15 min,取上层油样,于410 nm处测定油样及原油吸光度,并按公式(3)计算籽油脱色率:

式中:ρ:籽油脱色率,%;A0:未处理油样吸光值;A1:脱色处理后油样吸光值。

1.2.3.2 狭果茶藨子籽油脱色工艺 单因素实验以狭果茶藨子籽油为原料,选取活性白土及活性炭为脱色剂,以脱色率为考察指标,进行狭果茶藨子籽油脱色单因素实验,按公式(3)计算籽油脱色率,研究各因素对籽油脱色率的影响。

a. 脱色温度单因素实验:固定脱色剂添加量为4%、脱色时间为30 min、活性炭与活性白土之比1:3,选取脱色温度为40、50、60、70、80 ℃进行单因素实验,考察脱色温度对籽油脱色率的影响;

b. 脱色剂添加量单因素实验:固定脱色温度为40 ℃、脱色时间为30 min、活性碳与活性白土比为1:3,选取脱色剂用量为2%、4%、6%、8%、10%进行单因素实验,考察脱色剂用量对籽油脱色率的影响;

c. 脱色剂比单因素实验:固定脱色温度为40 ℃、脱色时间为30 min,脱色剂添加量为4%,选取活性炭与活性白土之比为1:0、1:2、1:1、2:1、0:1进行单因素实验,考察脱色剂比对籽油脱色率的影响;

d. 脱色时间单因素实验:固定脱色温度为40 ℃、脱色剂添加量为4%、活性炭与活性白土之比1:3,选取脱色时间为10、15、20、25、30 min进行单因素实验,考察脱色时间对籽油脱色率的影响。

1.2.3.3 狭果茶藨子籽油脱色工艺 响应面试验基于单因素实验,选取脱色时间、脱色温度、脱色剂添加量为因素进行狭果茶藨子籽油脱色工艺响应面试验,响应面试验设计如表3所示。

表3 籽油脱色响应面实验因素水平表Table 3 Seed oil decolorization response surface test factor level table

1.2.4 狭果茶藨子籽油理化指标检测

1.2.4.1 狭果茶藨子籽油酸价、过氧化值、碘值、皂化值测定 酸价测定依照GB 5009.229-2016《食品安全国家标准食品中酸价的测定》;过氧化值测定依照《GB 5009.227-2016 食品安全国家标准食品中过氧化值的测定》;碘值的测定依照《GB/T 5532-2008动植物油脂碘值的测定》;皂化值测定依照《GB/T 5534-2008 动植物油脂皂化值的测定》。

1.2.4.2 狭果茶藨子籽油色泽测定 籽油色泽测定参照梁静等[24]的方法,并有所调整。用石油醚稀释脱胶、脱色后的狭果茶藨子籽油250倍,在籽油最大吸收波长410 nm处测定籽油光密度,以光密度表示油脂色泽。

1.2.5 狭果茶藨子籽油中不皂化物测定 狭果茶藨子籽油不皂化物提取根据《GB/T 5535.1-2008 动植物油脂不皂化物测定第1部分:乙醚提取法》,得到籽油不皂化物,待GC-MS分析。

GC-MS分析GC条件:HP-1701石英毛细管柱(60 m×0.25 mm×0.25 μm);进样口温度290 ℃;程序升温:初始温度60 ℃保持5 min,以20 ℃/min升至275 ℃,保持60 min;载气(氦气)流速1 mL/min;进样量1 μL。

MS条件:EI源,离子源温度250 ℃,接口温度285 ℃,扫描范围50~650 amu。

1.2.6 狭果茶藨子籽油中脂肪酸组成及含量测定

1.2.6.1 狭果茶藨子籽油甲酯化 籽油甲酯化参照覃文霞等[25]的方法,并作适当调整。取0.20 g油样,用正己烷溶解,加入1 mL的0.5 mol/L氢氧化钾-甲醇溶液,超声反应6 min后,蒸馏水定容至10 mL,静置1 h,取上清液过0.22 μm有机膜,待GC-MS分析。

1.2.6.2 GC-MS分析 借助GC-MS技术,对8种脂肪酸甲酯(棕榈酸甲酯、棕榈烯酸甲酯、硬脂酸甲酯、油酸甲酯、亚油酸甲酯、花生酸甲酯、花生四烯酸甲酯、山嵛酸甲酯)混合标准品及狭果茶藨子籽油甲酯化样品进行检测分析。

GC分析条件:色谱柱 60 m×0.25 μm×0.25 μm;检测器类型:FID;升温程序:150 ℃持续5 min,以5 ℃/min升至200 ℃,持续6 min;以2 ℃/min升至230 ℃,持续25 min。气化温度:280 ℃,氦气流量50 mL/min,进样量1 μL。

MS条件:EI源,离子源温度250 ℃,接口温度285 ℃,扫描范围50~650 amu。

1.3 数据处理

试验中图表均采用Origin2018绘制。利用Design-Expert12进行响应面分析,采用SPSS21.0软件进行试验数据分析,试验统计数据以平均值±标准差(±s,n=3)表示,以P<0.05表示显著性差异,P<0.01表示极显著性差异。

2 结果与分析

2.1 狭果茶藨子籽油脱胶工艺优化实验结果

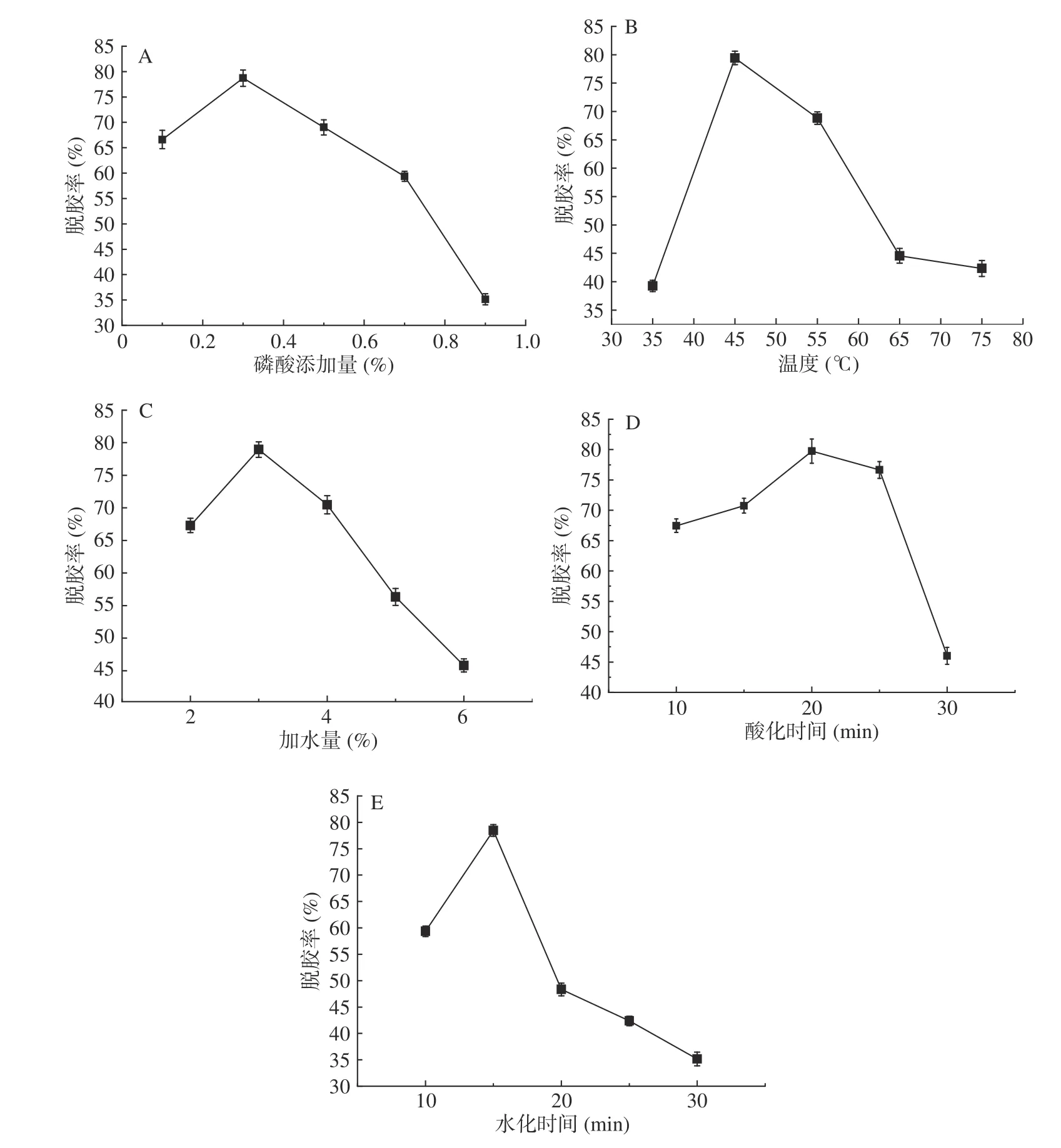

2.1.1 狭果茶藨子籽油脱胶工艺单因素实验结果狭果茶藨子籽油脱胶工艺单因素实验结果如图1所示,由图1可知:狭果茶藨子籽油脱胶率随各因素的增加呈先上升后下降趋势,并在某一条件达到最高值。当磷酸添加量为0.3%时,籽油的脱胶率达到最高值78.71%±1.60%,磷酸添加过多,导致体系pH降低,絮凝凝胶质分解,从而使籽油脱胶率降低[26];适宜温度可降低油脂粘度,进而增加磷脂水和能力,并形成胶体而除去,当温度为45 ℃时,籽油脱胶率达到最高为79.43%±1.20%,而温度过高,磷脂性质发生改变不易与油分离,造成脱胶率降低[26];适量的水可增加磷脂胶粒的形成,利于除去,当加水量为3.0%时,籽油脱胶率达到最高为78.0%±1.2%,而继续增大加水量,导致油脂体系被磷脂乳化,致使籽油脱胶率降低[26];由图1D可知酸化时间为15~25 min时,籽油脱胶率在70.76%±1.22%~76.65%±1.38%间,波动并不显著,这与张红[20]等的研究结果相似;而水化时间对籽油脱酸率的影响显著 (P<0.05),当水化时间为15 min时达到最高78.47%±1.10%,当水化30 min时脱胶率最低,为35.17%±1.30%,原因可能是水化时间过短磷脂凝聚不完全,时间过长油脂发生乳化[20]。故最终确定狭果茶藨子籽油脱胶工艺单因素实验较优水平为:酸化时间为20 min,水化时间为15 min,磷酸添加量0.3%,加水量3.0%,脱胶温度为45 ℃。

图1 籽油脱胶工艺单因素实验结果Fig.1 Single factor test results of seed oil degumming technology

2.1.2 籽油脱胶工艺优化响应面试验结果 在单因素实验结果基础上,借助响应面试验对狭果茶藨子籽油脱胶工艺进行优化,对响应面试验结果进行方差分析,结果如表4所示,对实验结果进行回归拟合,得到籽油回归方程为:Y1=-365.79169+15.95407A+265.56333B+106.31408C+4.84801D+1.99000AB-0.20250AC+0.14480AD-31.78750BC+0.16875BD+0.33350CD-0.73435A2-341.56042B2-17.68992C2-0.084812D2,该模型有99.39%的概率预测实验值。各因素对脱胶率的影响依次为:D>C>A>B,即脱胶温度>加水量>水化时间>磷酸添加量。得到狭果茶藨子籽油最佳脱胶工艺条件为:水化时间15.61 min,磷酸添加量0.3%,加水量3.10%,脱胶温度48.29 ℃,此条件下狭果茶藨子籽油预测脱胶率可达到80.63%,便于实验操作将条件修正为:水化时间16 min,磷酸添加量0.3%,加水量3.0%,脱胶温度50 ℃,经验证实验得此条件下狭果茶藨子籽油实际脱胶率可达到80.48%±1.20%,与预测值无显著差异。

2.2 狭果茶藨子籽油脱酸工艺优化结果

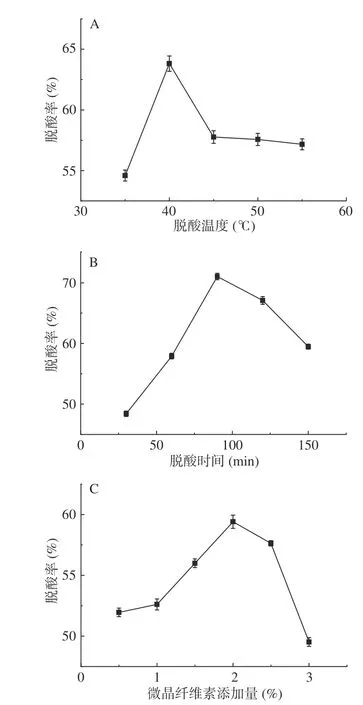

2.2.1 狭果茶藨子籽油脱酸单因素实验结果 狭果茶藨子籽油脱酸单因素实验结果如图2所示,由图可知脱酸率随脱酸温度、脱酸时间、微晶纤维素添加量的增大呈先上升后下降趋势,并在某一条件达到最高值。当脱酸温度达到45 ℃时籽油脱酸率为57.73%±0.52%,而温度继续增大至55 ℃,籽油脱酸率基本保持稳定状态,说明45~55 ℃为籽油脱酸反应的最适温度范围,既可以控制体系内进行良好的酸碱中和反应又能避免油-皂混合物形成,有利于籽油脱酸反应的进行[27];当脱酸时间为90 min时,籽油的脱酸率最高,达到了71.03%±0.53%,而脱酸时间延长籽油中部分中性油被水解、皂化,导致油脂酸价增加,脱酸率降低[28];当碱性微晶纤维素添加量为2.0%时,籽油脱酸最大为59.41%±0.54%,而继续增大碱性微晶纤维素添加量,籽油的脱酸率有所下降,分析原因可能是碱性微晶纤维素中的无机碱和纤维素碱对油脂中游离脂肪酸吸附率达到饱和[22]。故确定脱酸工艺单因素实验各因素较优水平为微晶纤维素添加量为2.0%、脱酸时间90 min、脱酸温度40 ℃。

图2 籽油脱酸工艺优化单因素实验结果Fig.2 Single factor test results of seed oil deacidification process optimization

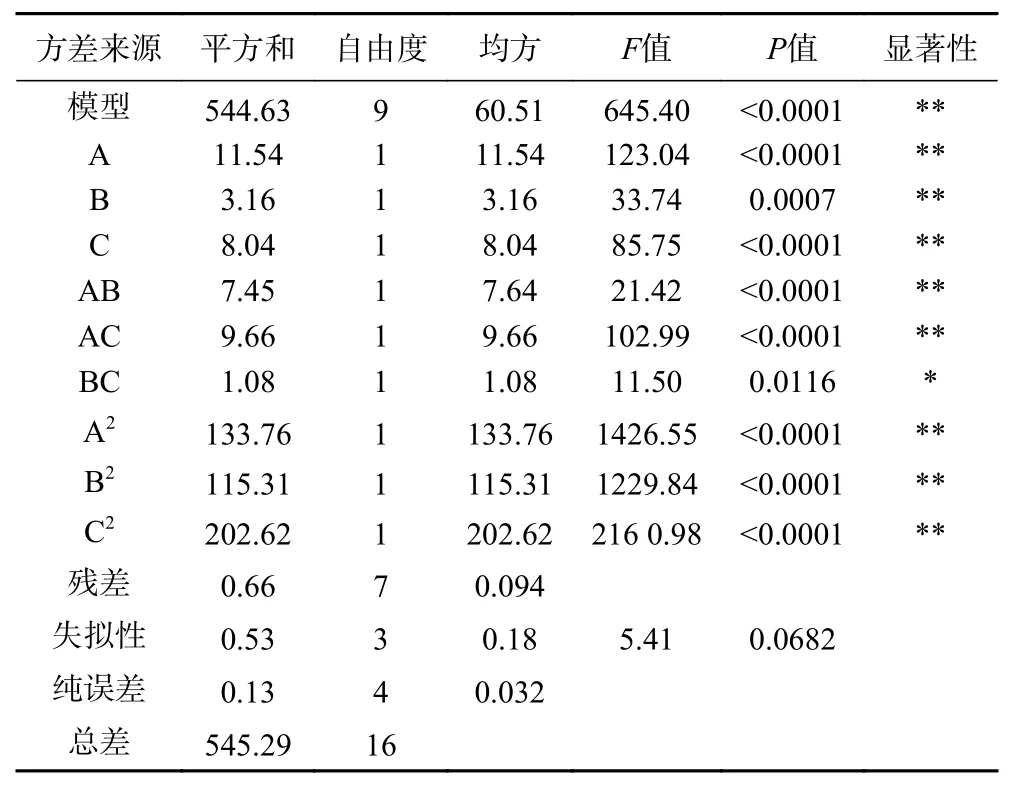

2.2.2 籽油脱酸工艺优化响应面试验结果 借助响应面试验对狭果茶藨子籽油脱酸工艺进行优化,对响应面试验结果进行方差分析,结果如表5所示,对实验结果进行回归拟合,得到回归方程为:Y2=-493.69912+0.85482A+101.48475B+21.48105C-0.090967AB+0.010358AC-0.20770BC-6.26250E-003A2-20.93300B2-0.27748C2,该模型有99.72%的概率预测实验值,各因素对脱酸率的影响依次为:A>C>B,即脱酸时间>脱酸温度>微晶纤维素添加量。得到狭果茶藨子籽油最佳脱酸工艺条件为:脱酸时间86.12 min,微晶纤维素添加量为2.04%,脱酸温度39.55 ℃,此条件下狭果茶藨子籽油的脱胶率可达到71.47%,便于实验操作将条件修正为脱酸时间87 min,微晶纤维素添加量为2.0%,脱酸温度40 ℃,经验证实验得此条件下狭果茶藨子籽油实际脱胶率可达到71.30%±0.54%,与预测值无显著差异。

表5 方差分析结果Table 5 Analysis of variance table

2.3 狭果茶藨子籽油脱色工艺优化实验结果

2.3.1 狭果茶藨子籽油脱色工艺单因素实验结果狭果茶藨子籽油脱色工艺单因素实验结果如图3所示,脱色率随脱色温度、脱色剂添加量、脱色剂比例、脱色时间的增大呈先上升后下降趋势,并在某一条件达到最高值。由图3A可知,当脱色温度达到50 ℃时,籽油脱色率达到最高值57.74%±0.45%,说明适宜温度可以加快脱色剂与色素的接触,提高籽油脱色率[29],而继续升高温度,籽油的脱色率反而下降但波动范围较小;脱色剂添加量对籽油脱色率的影响较大,在脱色剂添加量为6.0%时,籽油的脱色率最大为65.36%±0.45%,继续增加脱色剂添加量,籽油的脱色率反而减小,分析原因可能是脱色剂对油脂色素等的吸附能力达到了饱和,并影响了脱色剂与油脂的分离[15];由图3C可知,单一脱色剂对籽油脱色的效果均小于一定比例复合脱色剂的脱色效果,且当两者比例为1:1时,脱色率达到最高为65.76%±0.50%,这与李冯程等[15]的研究结果有所不同,可能是研究对象不同,油脂所含的有色物质种类及含量差异造成;脱色时间对籽油脱色率的影响显著,当籽油脱色时间为20 min时,籽油脱色率达到最高,为61.97%±0.38%,脱色时间不足可能会影响脱色剂与有色物质的接触,影响脱色效果,而时间过长,则会使油脂造成氧化导致油脂颜色加深,影响脱色效果甚至降低油脂光密度[24]。故确定籽油脱色工艺单因素实验各因素较优水平为:脱色剂添加量为6.0%、脱色时间20 min、脱色剂比为1:1、脱色温度50 ℃。

图3 籽油脱色工艺单因素实验结果Fig.3 Single factor test results of seed oil decolorization technology

2.3.2 狭果茶藨子籽油脱色工艺优化响应面试验结果 在单因素实验结果基础上,选取对狭果茶藨子籽油脱色工艺影响较大的脱色剂添加量、脱色时间、脱色温度三因素进行脱色工艺优化响应面试验,并对响应面试验结果进行方差分析,结果如表6所示,对实验结果进行回归拟合,得到回归方程为:Y3=-354.08400+19.73088A+20.15630B+6.01837C-0.54400AB+0.034125AC+0.045600BC-0.78981A2-0.47347B2-0.069942 C2,该模型有99.84%的概率预测实验值,各因素对脱色率的影响依次为:A>C>B,即脱色剂添加量>脱色温度>脱色时间。得到狭果茶藨子籽油最佳脱色工艺条件为:脱色时间19.87 min,脱色剂添加量为6.75%,脱色温度51.14 ℃,此条件下狭果茶藨子籽油预测脱色率可达到66.70%,便于实验操作将实验条件修正为:脱色时间20 min,脱色剂添加量为7.0%,脱色温度51 ℃,经验证实验得此条件下狭果茶藨子籽油实际脱色率可达到66.48%±0.38%,与预测值无显著差异。

表6 方差分析表Table 6 Analysis of variance table

2.4 籽油理化指标检测结果

狭果茶藨子籽油理化指标检测结果见表7。由表可知:狭果茶藨子籽油精炼前酸价为0.44±0.02 mg/g,精炼后籽油的酸价显著降低至0.13±0.01 mg/g,说明脱酸工艺对籽油酸价变化影响较大;籽油精炼后其过氧化值由精炼前0.18±0.02 mg/100 g上升至0.21±0.02 mg/100 g,分析原因可能是超声、加热等处理加速了油脂的氧化[30-31],使油脂过氧化值有所增加,但其酸价和过氧化值范围仍然符合国家相关标准(酸价不超过(KOH)3 mg/g,过氧化值不超过0.40 g/100 g)[32]。碘值和皂化值可分别反应油脂不饱和程度以及脂肪酸分子量大小,结果表明,精炼工艺对两者影响并不显著,说明精炼工艺对狭果茶藨子籽油脂肪酸种类的影响不大。精炼后,狭果茶藨子籽油光密度由0.54±0.03降至0.36±0.01,油体更加清澈透明,这说明所选脱色剂和脱色工艺能有效去除籽油中部分色素。

表7 狭果茶藨子籽油理化指标检测结果Table 7 Determination physicochemical properties of Ribesstenocarpum Maxim seeds oil

2.5 籽油不皂化物成分及含量测定结果

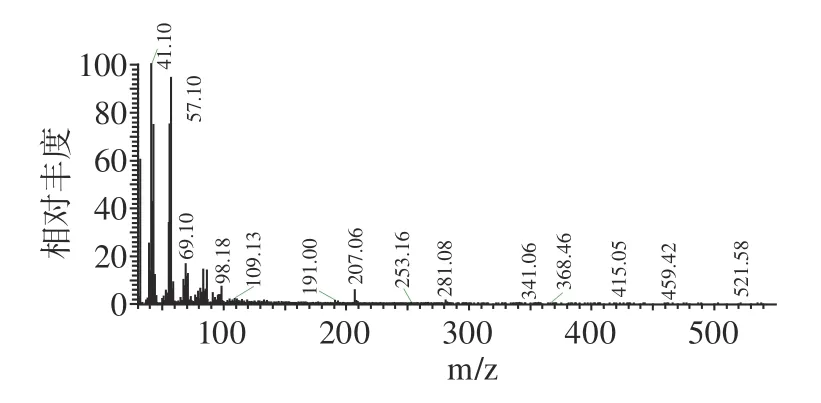

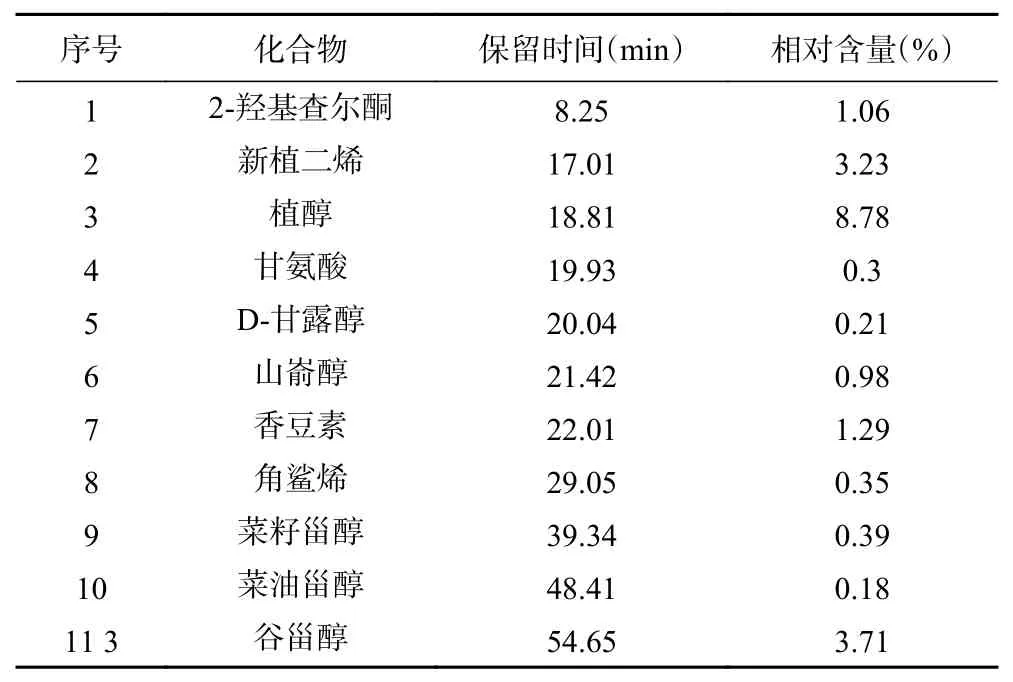

借助GC-MS技术对狭果茶藨子籽油不皂化物进行分析,用保留时间和峰面积归一化计算得到其成分及相对含量,狭果茶藨子籽油不皂化物分析色谱图见图4,质谱图见图5。

图4 狭果茶藨子籽油不皂化物成分色谱图Fig.4 Chromatogram of unsaponifiables in Ribes stenocarpum Maxim seed oil

图5 狭果茶藨子籽油不皂化物质谱图Fig.5 Mass spectrum of unsaponifiables in Ribes stenocarpum Maxim seed oil

经质谱库检索得到11种不皂化物成分,结果如表8所示。由表可知,狭果茶藨子籽油不皂化物主要为植醇、谷甾醇等,其中植醇相对含量最高,达8.78%,其次为谷甾醇、新植二烯、2-羟基查尔酮、香豆素等,但并未检测出维生素E,可能与狭果茶藨子产地及油脂加工方式有关[21,33]。孙晴等[10]从糖茶藨子籽油中共鉴定出15种不皂化物,植醇占比较高,该结果与上述实验结果相似,但其含量约为狭果茶藨子籽油的植醇含量的5倍,此外相同成分还有角鲨烯、菜油甾醇、谷甾醇,但狭果茶藨子籽油中这三类物质占比,均高于糖茶藨子籽油,此外狭果茶藨子籽油中含有香豆素、甘氨酸等特有成分,具有多种生理功能。

表8 狭果茶藨子籽油不皂化物成分及含量Table 8 Composition and content of unsaponifiables in Ribes stenocarpum Maxim seed oil

植醇是一种链形二萜含氧化合物,维生素E和维生素K1的前体,而维生素E具有预防和延缓油脂氧化,提高油脂营养价值的作用[34];角鲨烯是一种高不饱和天然萜类化合物,可提高体内超氧化物歧化酶活性、增强机体免疫力、抗衰老、抗疲劳、抗肿瘤等[35]。狭果茶藨子籽油中含有3种主要的植物甾醇天然醇类化合物,被誉为“生命的钥匙”,具有降低胆固醇、抗癌、防治心血管疾病等功效[36]。新植二烯为叶绿素的降解物,一种中性致香化合物,在油脂品质中具有重要作用[37]。香豆素具有抗真菌、抗炎、抗氧化、解热、抗肿瘤、抗溃疡等多种生理活性[38]。故狭果茶藨子籽油不皂化物,具有良好的应用前景。

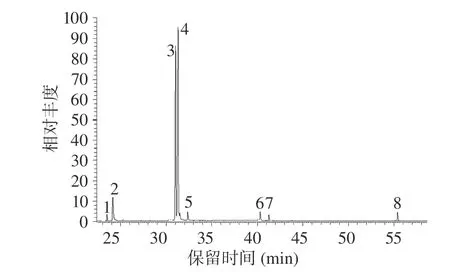

2.6 油脂脂肪酸成分及含量测定

油脂混合标准品及狭果茶藨子籽油脂肪酸气相色谱图如图6、图7所示,狭果茶藨子籽油脂肪酸含量检测结果如表9所示。狭果茶藨子籽油中主要检测出8种脂肪酸,其中不饱和脂肪酸4种,占到了检出脂肪酸的88.89%,亚油酸和油酸含量较高分别达到了50.80%和37.09%。孙晴等[10]从糖茶藨子籽油中共检测出13种脂肪酸,不饱和脂肪酸占到了86.88%,师治贤等[39]则检测出8种脂肪酸,不饱和脂肪酸的质量分数在90%以上,检测结果均存在一定的差异,说明不同茶藨子品种间籽油成分组成有较大差异。不饱和脂肪酸为人体必需脂肪酸,具有维持人体正常代谢和预防疾病等作用[40]。狭果茶藨子籽油作为一种,含有较高不饱和脂肪酸的植物油脂,有望作为人体必需脂肪酸的摄入来源,以满足人体对不饱和脂肪酸的需求,在功能性食品研发中具有广阔的开发前景。

图6 脂肪酸混合标准品色谱图Fig.6 Chromatogram of fatty acid mixture standard

图7 狭果茶藨子籽油脂肪酸气相色谱图Fig.7 Gas chromatogram of fatty acids in the seed oil of Ribes stenocarpum Maxim

表9 狭果茶藨子籽油脂肪酸分析结果Table 9 Analysis results of fatty acids in the seed oil of Ribes stenocarpum Maxim

3 结论

利用响应面法对狭果茶藨子籽油的脱胶、脱色、脱酸工艺进行优化,得到狭果茶藨子籽油最佳脱胶工艺条件为:水化时间16 min,磷酸添加量0.3%,加水量3.0%,脱胶温度50 ℃,此条件下狭果茶藨子籽油的脱胶率可达到80.48%;狭果茶藨子籽油最佳脱色工艺条件为:脱色时间20 min,脱色剂添加量为7.0%,脱色温度51 ℃,此条件下狭果茶藨子籽油的脱色率可达到66.48%;狭果茶藨子籽油最佳脱酸工艺条件为:脱酸时间87 min,微晶纤维素添加量为2.0%,脱酸温度40 ℃,此条件下狭果茶藨子籽油的脱胶率可达到71.30%。精炼后,狭果茶藨子籽油品质发生了一定变化,其中酸价和光密度明显降低,碘值和皂化值也有一定程度下降,过氧化值有轻微上升,这说明精炼工艺可能造成部分油脂轻微氧化,不饱和脂肪酸含量减少,营养价值有所降低,但是可在一定程度上提升狭果茶藨子籽油的感官品质,让油体更加清澈透亮,游离脂肪酸含量降低,更有利于油脂贮藏,精炼前后所有指标测定值均在国标范围内浮动,因此本研究优化的“三脱”工艺可用于狭果茶藨子籽油的精制。

经检测发现,狭果茶藨子籽油含有11种不皂化物,其中植醇相对含量达到了8.78%,其次为谷甾醇、新植二烯、2-羟基查尔酮、香豆素等。狭果茶藨子籽油中共检测出脂肪酸8种,其中不饱和脂肪酸占88.89%,油酸和亚油酸含量相对较高,分别为37.09%和50.80%。狭果茶藨子作为尚未开发的植物性油料资源,应用前景巨大,本研究结果可为茶藨子资源的开发利用提供一定参考。