废旧磷酸铁锂正极材料的硫酸熟化-水浸工艺研究①

2021-11-13吴颖超杜进桥朱玲玲方秀利闫媛媛

吴颖超,杜进桥,田 杰,张 祥,朱玲玲,方秀利,孙 兵,闫媛媛

(1.深圳供电局有限公司,广东 深圳 440303;2.江苏中天科技股份有限公司,江苏 南通 226400)

近年来,我国电动汽车行业迅猛发展[1]。自2015年起,磷酸铁锂电池因其综合性价比较高最先投入电动车市场[2-4]。以动力电池使用寿命5年为依据,2020年达到退役年限的磷酸铁锂动力电池开始大规模报废,且预计未来几年的报废量达到爆发式增长[5-6]。对磷酸铁锂正极材料中的Fe、Li和P进行回收处理,一方面可以缓解资源短缺问题,另一方面可以避免因堆积造成的环境污染,开发废旧磷酸铁锂正极材料的低成本、高效回收利用技术意义重大[7-9]。常规酸浸法回收电极材料中有价元素时,采用HCl、H2SO4、HNO3等无机酸[10],高效浸出的同时容易造成试剂浪费和除杂困难等问题[11-13]。本文在此基础上提出了硫酸熟化-水浸工艺。

1 实 验

1.1 实验材料

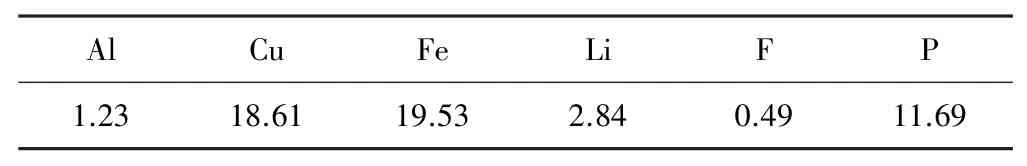

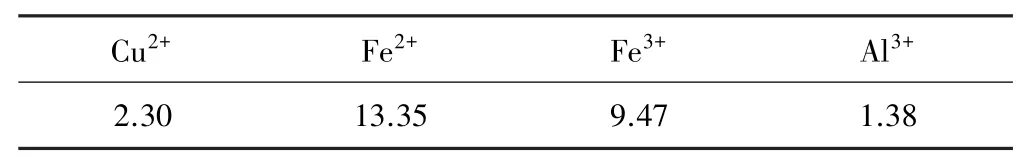

实验材料是废旧磷酸铁锂动力电池。浸出工序所需正极活性粉末的制备过程如下:将废旧磷酸铁锂电池放入浓度不低于100 g/L的NaCl溶液中放电,放电时长54 h,当电池电压降至0.7 V时进行拆解和人工分选,分别得到金属壳体和正、负极片。最后采用低温焙烧实现电池正极活性粉料与铝箔高效分离,得到的正极活性粉末成分如表1所示。在研究除铜、除铝实验中,所用溶液为硫酸熟化-水浸工艺处理正极活性粉末所得的浸出液,其成分见表2。

表1 正极活性粉末分析检测结果(质量分数)/%

表2 浸出液中元素含量(质量分数)/%

1.2 实验方法

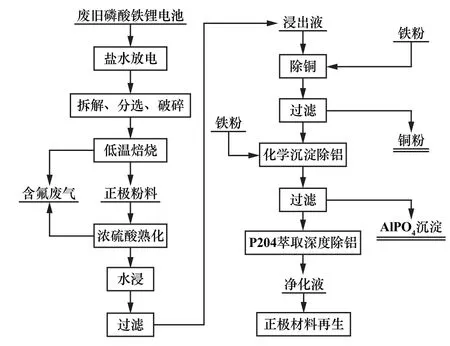

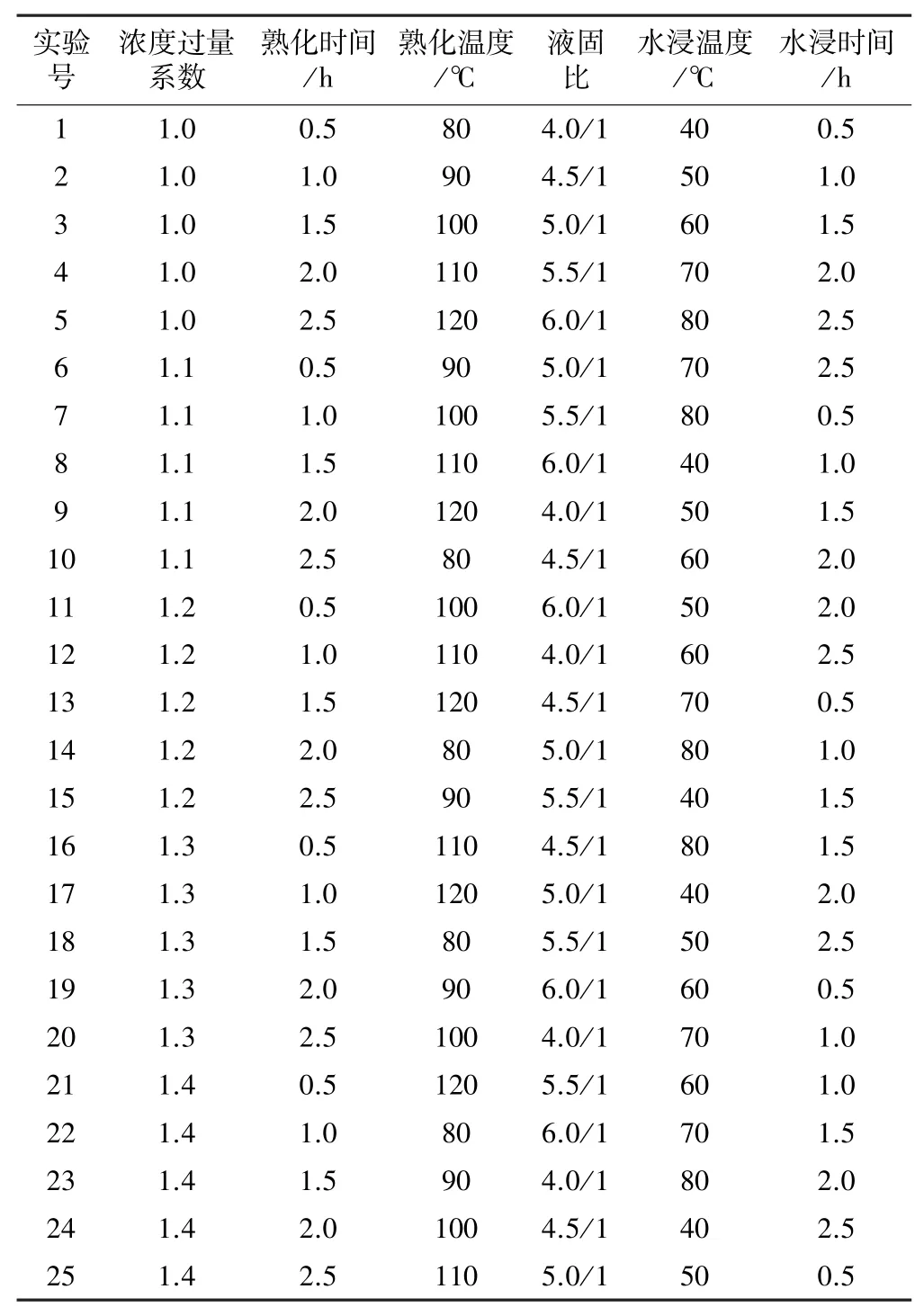

采用浓硫酸破坏LiFePO4橄榄石结构,使得Fe、P、Li元素以离子形式进入浸出液中,相关回收工艺如图1所示。为得到最佳的硫酸熟化-水浸工艺参数,采用正交实验对涉及的多个影响因素进行研究,具体方案如表3所示。

图1 废旧磷酸铁锂电池正极材料回收工艺流程

表3 硫酸熟化-水浸正交实验方案

熟化-水浸得到的浸出液所含杂质主要有元素铜和铝,它们的存在会影响后续所得磷酸铁和碳酸锂产品质量,因此需要对浸出液进行除铜和除铝。净化除杂方法如下:

1)铁粉置换除铜。由于Fe2+/Fe标准电位(-0.141 V)远小于Cu2+/Cu标准电位(0.330 V),铁粉能彻底将酸性浸出液中的铜离子置换成铜粉,且不引入新的杂质。铁粉加入浸出液中发生如下反应:

2)两步法除铝。第一步采用化学沉淀法除铝,利用AlPO4溶度积(9.84×10-21)远小于FePO4·2H2O溶度积(9.91×10-16)这一特点,调节浸出液pH值使铝离子优先生成AlPO4沉淀,并过滤除去,同时加入中和剂铁粉调节浸出液pH值和还原Fe3+,防止磷酸铁沉淀生成;第二步采用有机溶剂萃取法进行深度除铝,所用萃取剂为P204-磺化煤油(浓度30%,相比1∶1),操作过程中尽量避免与空气接触以减少溶液中Fe2+被氧化,从而增强Al3+萃取效果。

试验中采用化学滴定法测定Fe、P元素含量,采用离子选择电极法测定F元素在浸出液中的残存量,并分别计算Fe、P浸出率和F残存率。

2 结果与讨论

2.1 硫酸熟化-水浸正交实验结果

2.1.1 铁浸出率

表4 硫酸熟化-水浸正交实验铁浸出率检测结果

考虑到LiFePO4橄榄石结构被破坏后产生的PO43-与浓硫酸提供的H+会形成中强酸H3PO4,继续破坏LiFePO4橄榄石结构,促进LiFePO4溶解。采用硫酸熟化工艺,可使H+浓度保持在较高水平,从而增大H+与正极材料的有效接触面积,使得LiFePO4橄榄石结构被破坏程度加深,提高铁浸出率。

控制熟化时间2.5 h、熟化温度110℃、液固比4.0/1、水浸温度60℃、水浸时间2 h,浓硫酸用量(理论用量倍数)对铁浸出率的影响如图2所示。

图2 浓硫酸用量对铁浸出率的影响

由图2可知,当浓硫酸用量为理论值的0.75倍及以上时,铁浸出率依然高达98%,当浓硫酸用量为理论值的0.7倍时,铁浸出率开始降低,浓硫酸用量降至理论值的0.6倍时,铁浸出率降至56.54%。这说明浓硫酸用量是影响铁浸出率的主要原因。从降低处理成本的角度出发,硫酸用量可设为理论值的0.75倍,可以同时达到高浸出率和低消耗的目的。

2.1.2 脱除氟元素

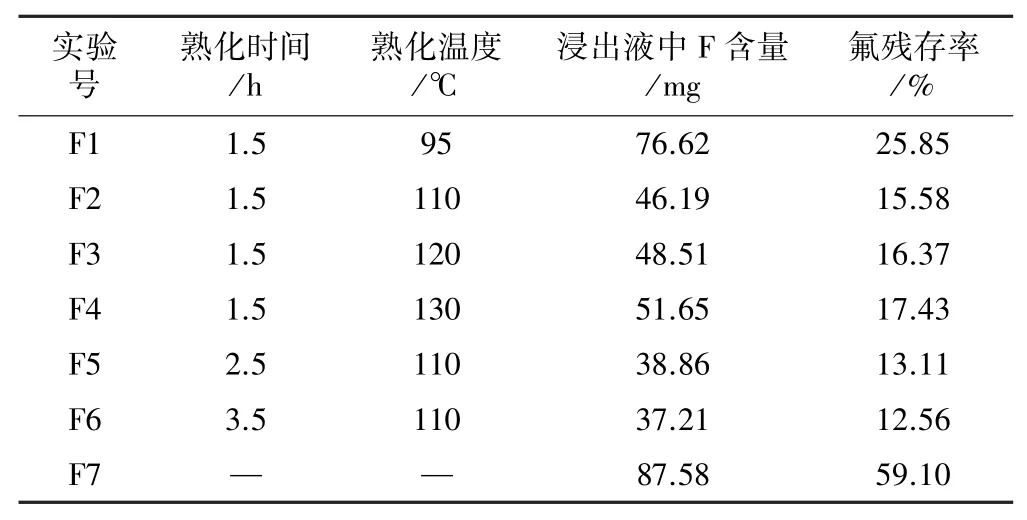

采用硫酸熟化-水浸工艺能达到脱氟目的,主要是因为H2SO4与物料中F发生反应,生成的HF在加热条件下可挥发脱除。浓硫酸用量为理论用量的1.2倍、水浸温度60℃、水浸时间2 h、液固比4.0/1,探究了浓硫酸熟化温度和熟化时间对脱除氟的影响,结果如表5所示,其中实验F7为采用等量硫酸直接浸出,以作对比。

表5 硫酸熟化-水浸脱氟实验结果

由表5可知,硫酸熟化-水浸时浸出液中氟残存率平均值仅16.80%,而采用等量浓硫酸稀释后直接水浸得到的浸出液中氟残存率高达59.10%,明显前者脱氟效果更佳。由实验F1~F4可知,温度对脱氟效果有较大影响,随着熟化温度由95℃升至110℃,浸出液中氟残存率由25.85%降至最低值15.58%,此后随着温度升高,氟残存率轻微上升。最佳熟化温度为110℃。熟化过程是一个自热过程,浆料温度一般高于100℃,因此无需额外加热即可达到很好的除氟效果。由实验F2、F5和F6可知,适当延长熟化时间可以进一步改善除氟效果,最佳熟化时间为2.5 h。

在实际工艺中应尽量减少酸用量,以减少对后续工序的不利影响,在熟化时间2.5 h、熟化温度110℃、固液比4.0/1、水浸温度60℃以及水浸时间2 h条件下对浓硫酸加入量为理论值0.75倍时的铁浸出率和氟残存率进行了重复实验,结果如表6所示。

歌曲以其节奏、音律之美博得孩子们的喜欢,调动学生多种感官共同活动,激发他们的创造力和想象力,也不知不觉的将所学内容记住。可以用旧曲填新词,加上适当的动作,在英语教学中将英语与音乐融为一体,帮助学生理解对话,创设有声语言环境,使学生的人生价值观念不断强化、升华。例如:在教Book 1 Lesson 14 时,引导学生根据图画用英语描述这些画片及动作:stand,look,reach,hop等。最后教师总结重读、训练,并打开录音机播放“stand up,sit down”,快乐的曲调不但营造了愉快的课堂氛围,也巩固加深了今天所学的知识。

表6 浓硫酸浸出重复实验结果

结果表明,重复实验铁浸出率均在95%以上,而氟平均残存率为25.60%。相较于浓硫酸用量为理论值1.2倍时,氟残存率有所增大,但脱氟效果远优于硫酸直接浸出工艺。在氟残存量要求不高的情况下,浓硫酸加入量仍可为理论值的0.75倍,在降低酸用量的同时,可保证金属浸出率和氟脱出率。同时也可在熟化工序采用负压设备,促进浓硫酸熟化产生的HF气体排出,可望达到更好的脱氟效果。

2.2 浸出液除铜、铝

2.2.1 铁粉置换除铜

水浸温度60℃、反应时间1 h、搅拌速度300 r/min,考察了铁粉加入量对除铜效果的影响,结果见图3。

由图3可知,浸出液中铜离子浓度随着铁粉用量增大而变小。当铁粉用量为理论值的1.1倍时,浸出液中铜离子浓度保持在4.9 mg/L以下,并不能完全除尽,其主要原因可能是置换反应生成的铜粉在过滤过程中很容易被氧化,在酸性浸出液环境中,部分氧化的铜粉与氢离子发生反应,并以铜离子形式重新进入浸出液中。浸出液pH值会随着铁粉用量增加而逐渐增大。一方面是因为铁粉与溶液中铜离子发生置换反应时也与溶液中氢离子反应生成氢气;另一方面是部分氧化的铜粉重溶消耗了部分氢离子。

图3 铁粉用量对铜离子浓度和溶液pH值的影响

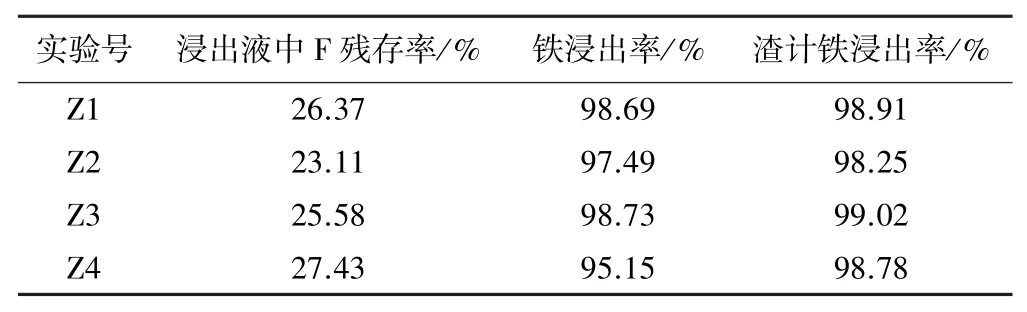

铁粉用量为理论用量的1.2倍,对溶液初始pH值进行了优化,结果如图4所示。

图4 溶液初始pH值对铜离子浓度的影响

由图4可知,溶液初始pH值对净化除铜效果影响较为明显。当溶液初始pH值由0.4升至0.8时,溶液中铜离子含量由1 116 mg/L降至1.6 mg/L,当pH值处于0.8~1.6范围内时,铜离子含量始终低于1.6 mg/L,当溶液初始pH达到2.0时,铜离子含量迅速升至722.2 mg/L。采用铁粉置换除铜时,溶液最佳初始pH值为1.2,此条件下可达到很好的除铜效果。

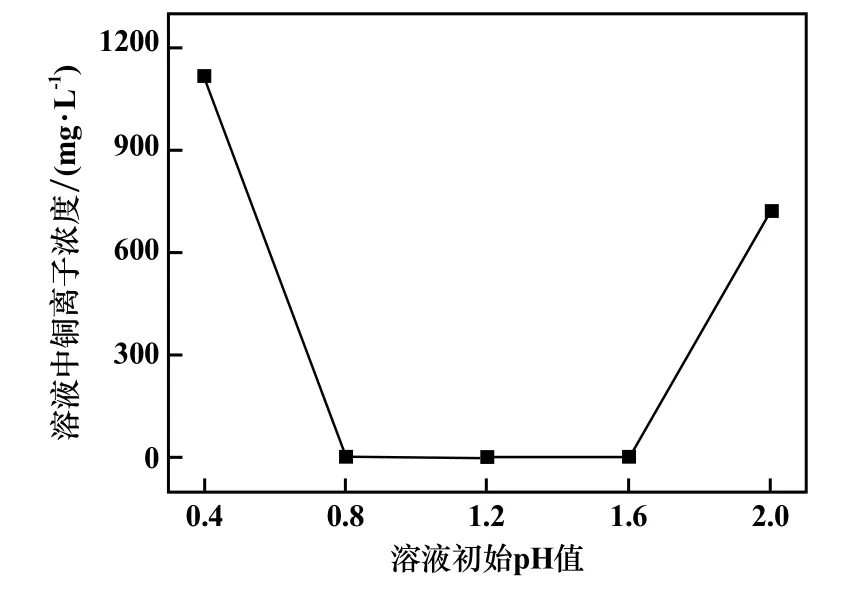

2.2.2 两步法除铝

第一步采用化学沉淀法除铝时,AlPO4沉淀的产生主要和溶液pH值有关。控制除铜后液温度70℃、搅拌速度400 r/min,研究了化学沉淀法除铝的pH值,结果见图5。

由图5可知,随着pH值增加,浸出液中铝含量逐渐降低,除铝效果非常明显,且未引入新的杂质。然而随着铁粉用量增加和反应时间延长,反应溶液pH值基本保持在3.6左右不再发生变化,因而不能通过添加铁粉和延长反应时间达到继续沉淀除铝。此时,要使溶液中Al3+浓度降到更低,可采用有机物萃取法深度除铝。

图5 溶液pH值对铝离子浓度的影响

采用P204-磺化煤油作为萃取剂,控制其浓度30%、相比1∶1进行Al3+萃取,可将溶液中的Al3+浓度进一步降至10 mg/L以下。在实际的正极材料合成过程中,常对磷酸铁锂正极材料进行铝掺杂,以达到提高正极材料性能的目的[14]。因此,可根据生产实际需要,灵活选取除铝工艺,用于再生新的电极材料。

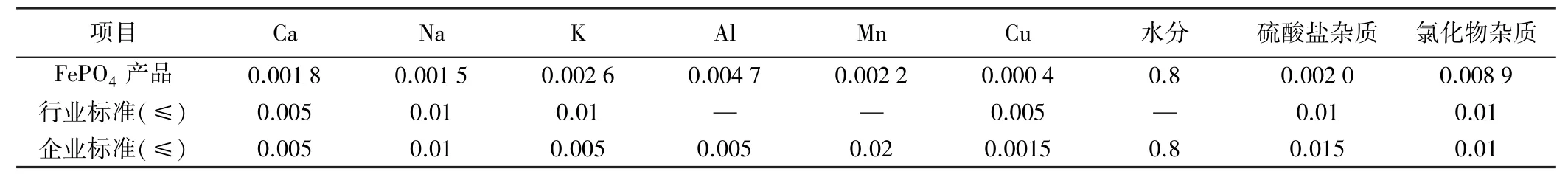

利用上述除杂工艺所得除杂母液制备FePO4,所得FePO4产品成分分析结果如表7所示。可见FePO4产品符合企业及市场质量标准。

表7 除杂母液制备的FePO4产品成分检测结果(质量分数)/%

3 结 论

1)当熟化温度110℃、熟化时间2.5 h、浓硫酸用量为理论值1.2倍、液固比4.0/1和水浸温度60℃时,氟在浸出液中的残余量为13.11%,铁浸出率近100%。若对浸出液中的氟残余量要求不高,可以进一步降低浓硫酸用量至理论值的0.75倍,此时铁浸出率达95%以上,氟残余率约为25.6%。

2)当反应温度60℃、铁粉用量为理论值的1.2倍、溶液初始pH值0.8~1.6时,可将浸出液中Cu2+含量降至4.9 mg/L以下。

3)通过第一段化学沉淀法可将溶液中的Al3+含量降至30 mg/L左右,进一步通过P204萃取法深度除铝,可将浸出液中铝杂质含量控制在10 mg/L以下,达到磷酸铁锂电池正极材料再生要求。