爆破振动在充填体中的传播规律研究①

2021-11-13郭晓强

文 兴,赵 亮,郭晓强,3

(1.长沙矿山研究院有限责任公司,湖南 长沙 410012;2.金属矿山安全技术国家重点实验室,湖南 长沙 410012;3.紫金矿业集团股份有限公司,福建上杭 364200)

随着矿山生产规模不断扩大,大直径深孔爆破技术应用比例增加。伴随着充填工艺和设备不断发展,充填采矿法在矿山应用广泛,但仍存在充填接顶困难、充填体强度分布不均、强度不够等问题[1-2]。阿舍勒铜矿采用大直径深孔空场嗣后充填法开采。随着矿山一步骤回采结束,现进入二步骤回采阶段,深部二步骤采场两侧均为一步骤采场的胶结充填体,且与上部采场相比,矿体、围岩条件和开采地应力环境发生了明显变化,开采环境更为复杂,为了有效控制二步骤采场开采边界,减小爆破对采场两侧充填体的损伤,防止回采过程中出现充填体失稳破坏、大面积垮塌等重大事故,需进行二步骤充填体稳定性分析及爆破参数优化工作[3-4]。

本文研究了爆炸应力波在矿体和充填体内的传播和衰减规律,分析了爆破振动对采场两侧充填体稳定性的影响,研究了爆破振动速度与单响最大爆破药量、爆心距之间的关系,通过计算得出二步骤采场边排孔极限孔边距,可为二步骤采场边排孔设计及采场爆破参数优化提供依据。

1 爆破振动测试方案

利用矿山现有的微震监测系统进行爆破振动测试,具体方案如下:

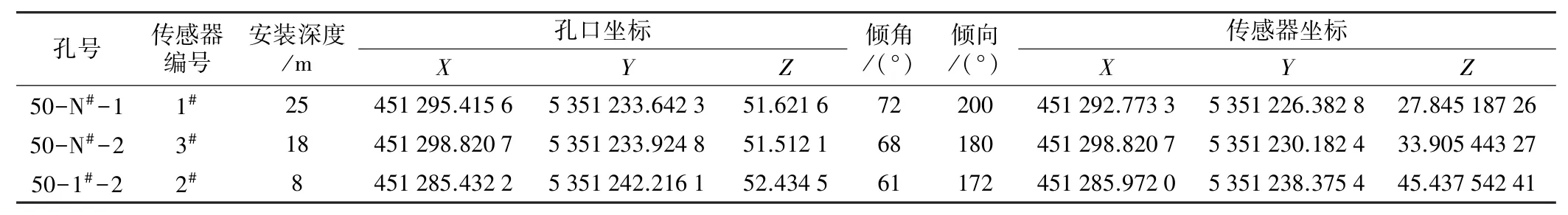

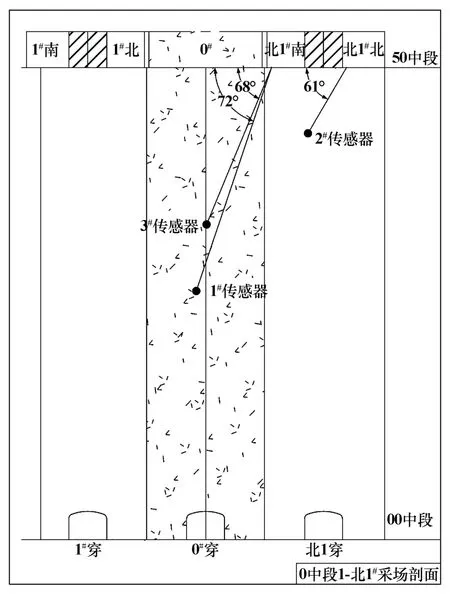

1)在矿山0 m北1#采场凿岩硐室北巷钻出1个传感器安装孔,并利用凿岩硐室南巷的2个已有钻孔,按设计安装微震传感器后用混凝土浇筑固定,传感器布置如图1所示。记录传感器预埋深度并测量孔口坐标、钻孔倾向、倾角,计算传感器安装坐标,如表1所示。

表1 微震传感器安装信息

图1 爆破振动传感器布置示意

2)将预埋的微震传感器接入50 m中段微震监测系统数据采集仪,并进行对应通道的参数设置,调试至最佳状态。

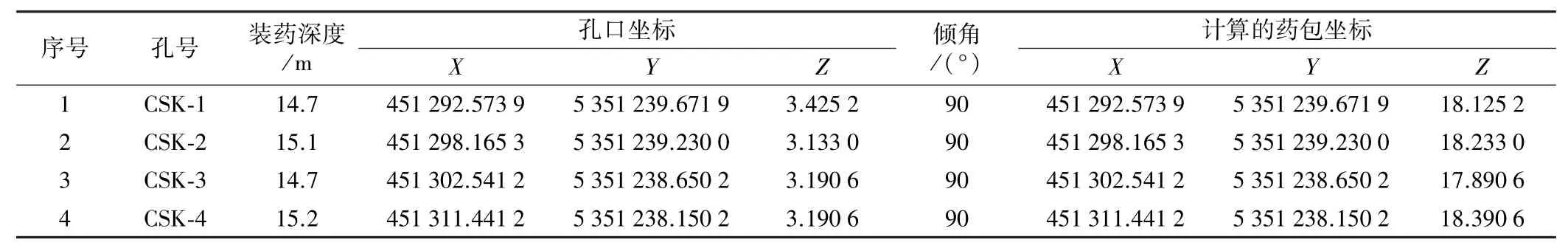

3)从0 m北1#采场底部拉底巷道中线位置施工上向垂直炮孔4个,分别装填2卷乳化炸药并堵孔,装药量0.6 kg,测量和计算药包中心坐标。爆破试验炮孔参数与装药信息见表2。

表2 爆破试验炮孔信息

4)爆破振动效应测试试验准备工作就绪后,依次对爆破试验孔进行起爆,同时采用微震监测设备进行振动波采集。

2 现场测试结果

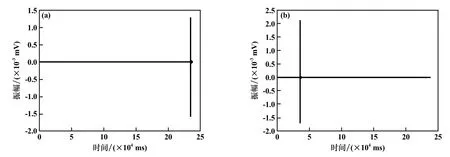

4次爆破试验,微震监测系统50 m中段采集仪中对应1#传感器与2#传感器的103、104通道采集的爆破信号典型波形如图2所示。

图2 爆破信号典型波形图

根据爆破试验振动波振动信号的采集,提取对应数据记录,统计发振时间段内振幅峰值,爆破试验孔起爆信息及相应的振幅峰值如表3所示。

表3 爆破试验孔起爆信息

3 振动波衰减特性分析

基于动载荷振动传播规律,结合现场爆破振动效应测试,将采集的测振数据代入振动波传播方程,构成方程组求解阿舍勒铜矿当前矿岩、围岩条件下的振动波衰减指数,分析其振动波衰减特性[5-9]。

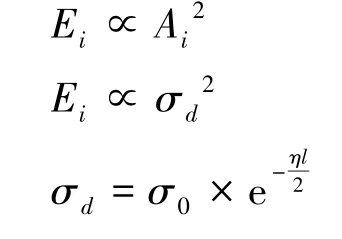

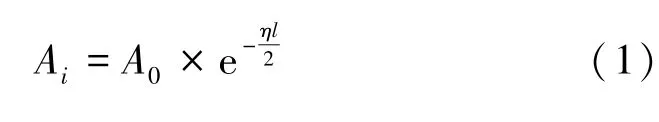

根据动载荷振动传播规律可推导出目标监测点处振动波质点振幅。

因:

可得:

式中A0为振源处的振幅峰值;Ai为监测点处的振幅;Ei为振动波能量;σ0为矿振振源处动载强度;l为矿振振源与采场目标区域之间的传播距离;η为传播介质对矿振动载的衰减指数。

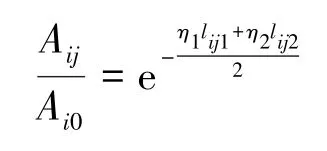

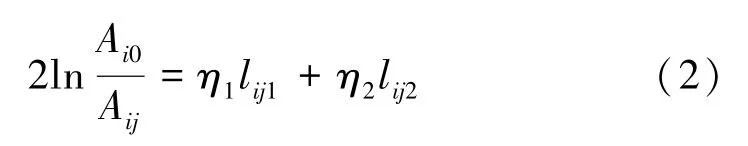

结合现场爆破振动效应测试步骤,假设第i次(i=1,2,3,4)爆破试验,振源处的振幅峰值为Ai0,第j#(j=1,2)传感器接收到的振动波振幅峰值为Aij;假设振动波在矿体和充填体中的衰减指数分别为η1和η2;关于振动波传播路径,第i次爆破试验产生的振动波传播至第j#传感器,假设矿体段和充填体段传播路径分别为lij1和lij2,则式(1)可转化为:

即:

根据炸药爆破能量相似理论——相似药包、相似测试孔,释放能量相似,激发的振源处振动波振幅幅值相似,即:

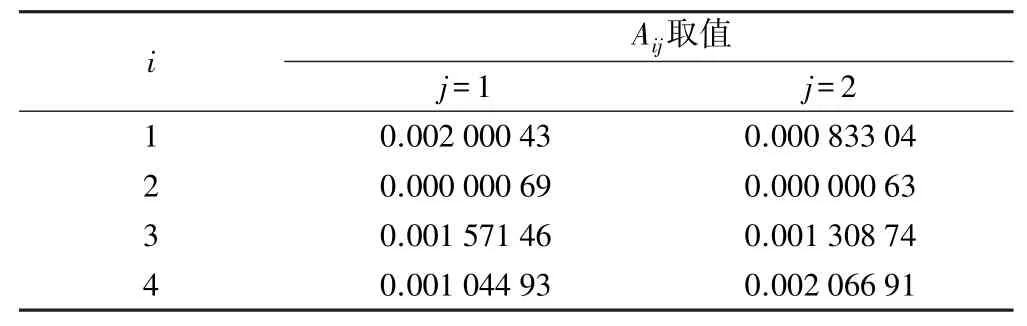

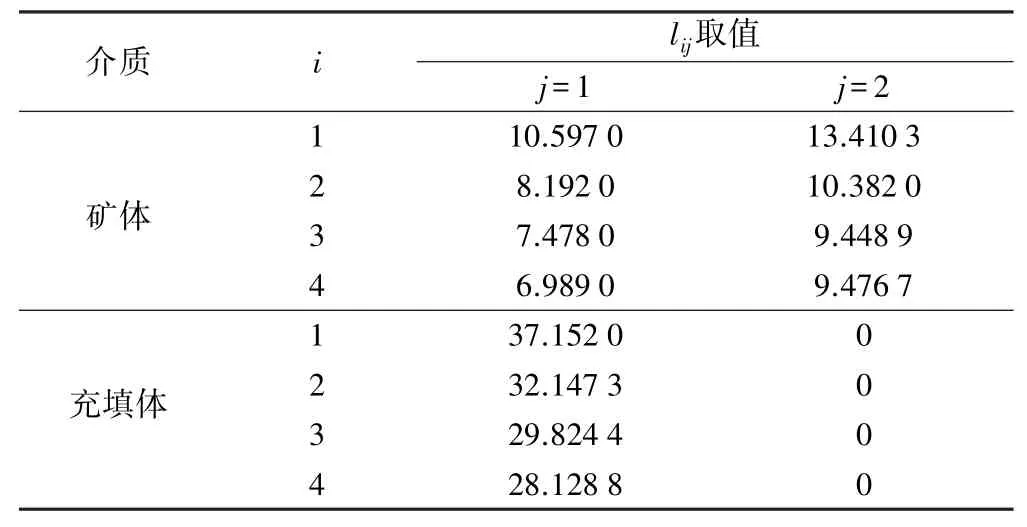

根据表3数据,结合拟定的假设,各详细参数的取值情况见表4和表5。

表4 Aij取值情况

表5 lij取值情况

根据参数取值,分别代入式(2),形成6个等式组成方程组求解3个未知数,得出振动波在矿体和充填体中的衰减指数分别为1.361和3.179。因此,阿舍勒铜矿当前矿体、围岩条件下的振动波传播方程为:

矿体介质中:σd=σ0e-1.361l/2

充填体介质中:σd=σ0e-3.179l/2

4 极限孔边距的确定

采场爆破即利用炸药爆炸形成的动载荷(爆轰压)破岩和落矿[9]。二步骤采场两侧为一步骤采场充填体,爆破设计时要求合理布置孔网参数,既要有效崩落矿石,防止出现大块和粉矿,又要控制边排孔距离充填体的距离,防止采场两侧充填体垮落导致采场矿石贫化。因此,对合理的孔边距(即边排孔与采场边界的距离)进行了理论计算和优化。

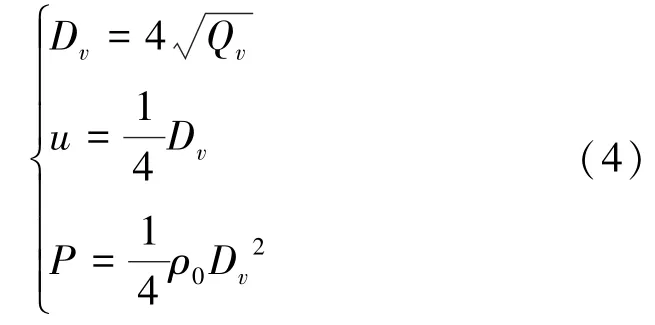

根据《爆炸动力学及其应用》[10]中的研究,岩体工程中的爆破,形成的动载荷即爆轰压与炸药性能密切相关;耦合装药(装药结构中炸药直径与炮孔直径相同,药炸与孔壁之间不留任何间隙)条件下,各物理量为:

式中Dv为炸药爆速,m/s;Qv为单位炸药产生的热量,kJ/mol;u为爆心质点振动速度,m/s;P为爆炸面处爆轰压,Pa;ρ0为炸药密度,kg/m3。

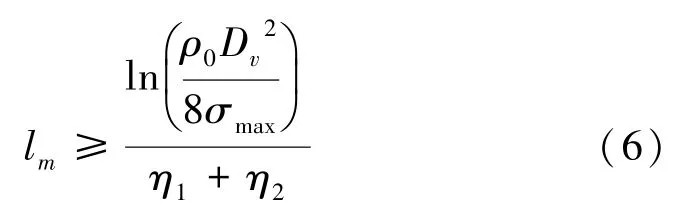

假设采场爆破中,边排孔距离采场边界的孔边距为lm,充填体极限强度为σmax,结合动载荷振动波传播规律与阿舍勒铜矿矿围岩体条件下的衰减特性,考虑爆破扰动形成的松动圈范围,对于一步骤已充填采场中充填体的动载荷扰动强度为:

根据采场爆破目标,对于一步骤已充填采场中充填体的动载荷扰动强度,要求σd≤σmax,据此可计算出极限孔边距为:

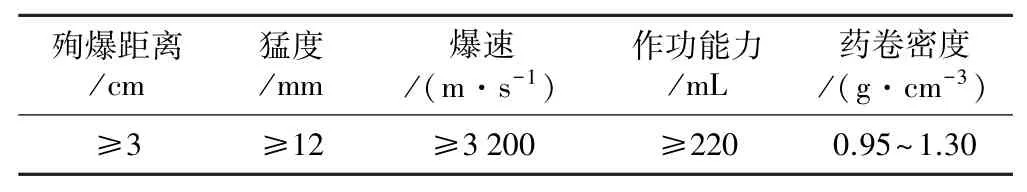

根据现场实际,所采用的2#岩石乳化炸药主要性能参数见表6。

表6 现场炸药主要性能参数

对一步骤采场充填体钻孔取芯,选择完整度较好的试样,进行室内物理力学参数测定,得到充填体平均单轴抗压强度为3.53 MPa。

5 结 论

1)利用矿山现有的微震系统进行爆破振动测试,微震传感器灵敏度高,目标传感器均得到有效触发,爆破信号采集良好。

2)通过对现场爆破振动试验结果采集,结合动载荷传播规律,得到了爆破振动波在矿体和充填体中的衰减系数分别为1.361和3.179。试验结果表明不同岩体性质对振动波衰减规律影响不同,越坚硬的矿岩振动波衰减越慢。

3)由试验结果可知,矿山开挖尤其是二步骤开采,采场两侧充填体强度较低,应进行相应的爆破测振工作,找到适合该矿岩的爆破振动衰减公式,作为后期凿岩爆破工作的依据,以提高爆破质量。

4)通过爆破振动测试得到的当前矿岩条件下的衰减系数,结合充填体试样单轴抗压强度测试结果,利用爆轰压理论计算出采场爆破振动在不影响两侧充填体稳定性的边排孔极限位置,即二步骤采场爆破孔网参数的极限孔边距为1.5 m。