基于机器人视觉的激光落料线堆垛系统研究

2021-11-13冷志斌王尚斌

冷志斌,王尚斌,赵 飞

(江苏亚威机床股份有限公司,江苏 扬州 225200)

0 引言

随着汽车轻量化技术的发展以及国产大飞机适航量产步伐的加快,高强钢、铝合金以及铝基复合材料得到大量应用。传统压力机落料线加工面临的模具成本高、压力机吨位不足、生产周期长、柔性差等不足越来越严重,激光落料系统的无模具工艺,有效地解决了模具磨损过快、使用成本高的巨大痛点,替代传统压力机落料线趋势非常强[1],其组成包括上料开卷、校平定尺、激光切割、分拣堆垛和智能控制等五个功能模块。分拣堆垛作为落料线的核心模块,目前常用的堆垛系统为机器人堆垛系统和电磁堆垛系统,电磁堆垛通过电磁铁产生磁力(或真空气体产生吸力)并透过同步带作用于需要输送的钢板(铝板)上,使钢板吸附在皮带下表面并跟随皮带一起运动。当钢板(铝板)运动到需要堆垛的位置时,主传动伺服电机停止,电磁铁同时失磁(真空消失),钢板(铝板)下落到料仓,前、中、后三对挡料臂通过气缸打料,使钢板堆垛整齐。此方式的优点是效率高,适应性好,能够同时使用2~4 个工位堆垛两种不同形状的异型钢板,占用空间大,成本高。机器人堆垛系统通过机器人与输送皮带同步抓取板料,配合相机识别系统进行整齐堆垛,相对电磁堆垛系统占用空间小、成本低,可根据落料线效率柔性旋转机器人数量及机器人配合工作方式[2-4]。本文主要就机器人堆垛系统展开分析研究。

1 机器人堆垛系统组成及工作原理

机器人视觉识别堆垛系统组成主要包括机器人、线阵相机、面阵相机、编码器。结合如图1 所示机器人视觉识别系统示意图,建立世界坐标系,标定机器人坐标系、线阵相机坐标系、输送皮带坐标系、面阵相机坐标系与世界坐标系间的转换关系,板料经激光切割头切割后,成品与废料一同由切割皮带输送至堆垛皮带,线阵相机首先通过轮廓识别成品与废料,并判定成品形心位置,PLC 控制系统对板料的机器人抓取进行分配,结合编码器给出各个板料的机器人同步抓取位置,板料搬运过程中经过面阵相机进行局部轮廓识别,对比CAD 图纸,计算出板材形心及位姿,将其作为控制机器人运动的数据,发送机器人控制系统实现精确堆垛。

图1 机器人视觉识别系统示意图

2 飞行定位图像采集装置设计

机器人视觉系统包括线阵相机视觉系统和面阵相机视觉系统两部分,线阵相机视觉系统用于区分成品与废料,并获取成品工件形心位置,线阵相机只要保证足够的分辨率即可,在此不再赘述,着重对面阵相机视觉系统进行说明。

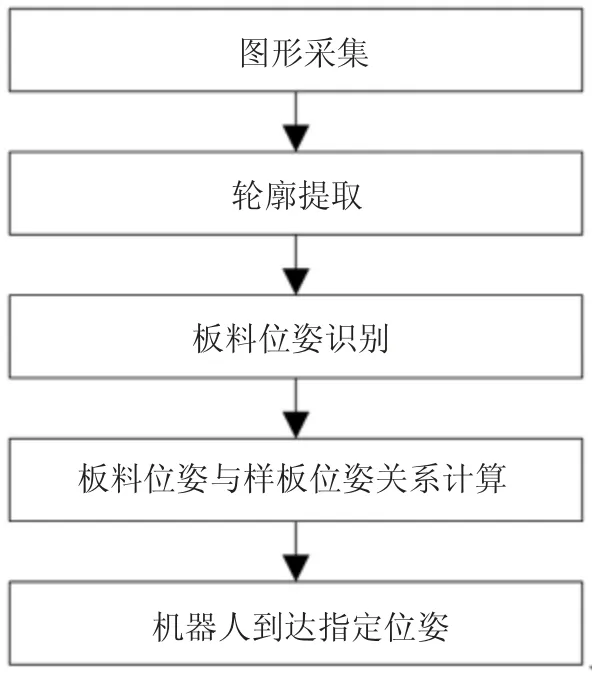

面阵相机主要用于矫正抓取板料与首张板料间位姿关系,硬件组成包上位控制计算机、机器人、机器人伺服控制器、智能摄像机、堆垛台和成品工件。摄像机固定安装在堆垛输送皮带和堆垛台车中间位置顶部支架上,构成Eye-to-Hand 位置给定型机器人视觉控制系统,机器利用视觉采集到的板料位姿作为机器人位置控制的给定。其视觉控制框图如图2所示。

图2 机器人视觉控制流程图

面阵相机装置于输送皮带与堆垛台车中间位置,机器人搬运板料经过面阵相机下方时采集图像,若采用静止拍照图像采集方式,机器人搬运过程中,在相机下方要停顿一下,机器人频繁加减速,且速度难以达到最大值,搬运效率低。采用飞行图像采集方式,机器人搬运板料经过相机下端不减速,能够大大提升搬运效率,但也存在一定问题,每次图像采集的机器人端拾器位姿并不固定,且由于PLC 的延时效应,很难准确获得拍照瞬间机器人端拾器位姿,后续的板料位姿识别计算困难。

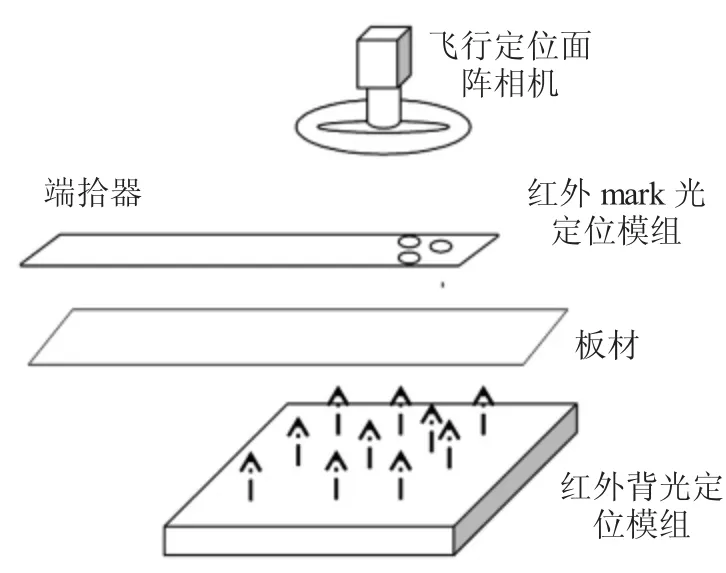

本文设计一种新型飞行定位图像采集装置,引入mark 点概念,组成包括:红外mark 光定位模组、红外背光定位模组、面阵相机、机器人末端端拾器、板材产品。mark 点放置在端拾器上方,对mark 点与端拾器间进行标定,明确mark 点和端拾器中心的位置关系,当相机拍照拍摄到mark 点的时候,可以计算出机器人末端带着端拾器中心所在的位置,在板材的对角通过红外背光模组时,背光光照下板材的轮廓并映射到面阵相机中成像,可以通过轮廓识别对比CAD 图纸,计算出板材形心的位置。在背光模组成像时,相机端会有一个微弱光照明高反光的mark 点,并与板材轮廓成像在同一张图像中,从而计算出板材的旋转与偏移量。具体示意图如图(3)所示。

3 工件位姿调整方法

机器人和摄像机具有各自固定的坐标系,要得到工件重心在机器人坐标系中的坐标,首先需对机器人进行手眼关系的标定,手眼关系的标定是指机器人坐标系(世界坐标系)与摄像机坐标系之间位系的标定,标定后相机坐标系与机器人坐标系完全平行[5-7]。

图3 飞行定位图像采集示意图

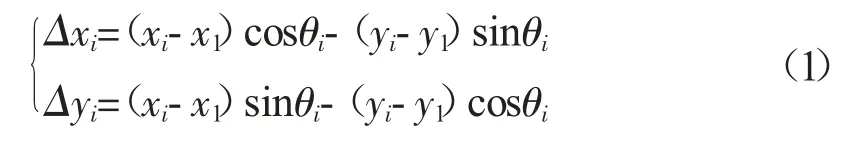

可以通过轮廓识别对比CAD 图纸,可以找出板料在相机坐标系中的形心及位姿,定义首张板料在相机坐标系中的形心坐标及位姿为(x1,y1,θ1),第i张堆垛板料在相机坐标系中的形心坐标及位姿为(xi,yi,θi),首张板料旋转θ1角度后到指定位置放下,堆垛板料相对首张板料位置移动量可表示如式(1)所示。

4 总结

论文设计了一套飞行定位图像采集装置,引入mark 点概念,mark 点与板材轮廓成像在同一张图像中,方便计算板材的旋转与偏移量,解决了由于PLC 延时效应难以获取相机拍照瞬间的机器人位姿不足问题。给出了整齐堆垛机器人位移调整计算方法。论文的机器人视觉识别堆垛系统目前已应用于公司新研发的智能化多头联动高速激光落料系统上,经1000mm×1000mm 规则板料测试,堆垛精度在±3mm 以内,完全满足钣金毛坯件的堆垛精度要求。