基于CFD-FLUENT 夹层气液两相流仿真分析

2021-11-13刘庆扬

唐 明,刘庆扬

(江苏丰尚智能科技有限公司,江苏 扬州 225100)

0 引言

Fluent 是目前国际上比较流行的通用CFD 软件包,在美国的市场占有率为60%,只要涉及流体、热传递及化学反应等的工程问题,都可以用Fluent 进行解算。它具有丰富的物理模型、先进的数值方法和强大的前后处理功能,在航空航天、汽车设计、石油天然气等方面都有着广泛的应用[1]。如石油天然气工业上的应用就包括燃烧、井下分析、喷射控制、环境分析、多项流、管道流动等[2]。20 世纪70 年代以来,飞速发展起来的计算流体力学为实验研究和理论研究起到了促进作用,也为简化流动模型提供了更多的依据,使得多分析方法得到发展和完善。实验研究、理论分析方法和数值模拟已经成为当前研究流体运动规律的三种基本方法[3]。其中数值模拟在工程实践中的应用已经越来越广泛,成为工程实践重要的理论依据和技术支撑[4]。

CFD-FLUENT 软件被广泛用于流体仿真分析等过程中,其中VOF 多项流模型可以很好的描述整个流动过程。VOF 模型适合于求解分层流和需要追踪自由表面的流动问题,比如水面的波动、容器内液体的填充等。椭圆形夹层空腔内实现流体的填充,需考虑规则曲面形状结构和夹层厚度较小等特点。在进行气液两相流模拟时,容易出现挂壁及气液混合现象。在实际工程应用中,必须克服这种不利影响,顺利完成气相及液相的分离与夹层中两相的充排。VOF 气液两相流的模拟,就是在建立3D 模型的基础上,对椭圆形夹层充排液过程的数值仿真,从而验证该方法的可行性,同时分析影响夹层充排液过程的因素,为实践提供理论依据。

1 椭圆形夹层的数字化建模

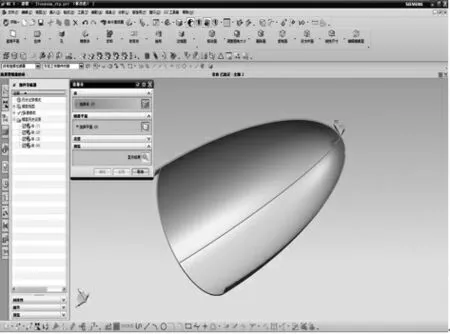

本文采用的椭圆形外形尺寸为(外轮廓):长半轴a=580mm,短半轴b=240mm,经相关3D 建模软件还原出的符合空气动力学规律的数字模型。在此模型的基础上,构建薄夹层,夹层总容积约为1.315L。同时,在椭圆形夹层两端设计出夹层与外部管道接口形式,以利于液体的充排,模型及接口形式如图1所示。

图1 椭圆形夹层3D 模型

2 气液两相性能参数

计算域具有气相和液相两种特征,将实际液相物性输入求解器中,如表1 所示。包括液体的摩尔质量、密度、比热值等;气相物性设置普通空气。数值模拟过程采用非定常的时间推进器求解瞬态层流流场,计算过程中取物理时间步长10-5s,考虑到非定常计算的稳定性和收敛性,给定Courant 数限制范围,Courant 数不超过10。

表1 两相流的液物性参数

3 气液两相流仿真分析

3.1 VOF 模型的计算方法[2]

VOF 公式主要依靠的是两种或多种流体(或相)之间没有互相穿插(interpenetrating)这一事实。对增加到模型里的每一附加相,就引进一个变量:即计算单元里的相的容积比率(the volume fraction of the phase)。在每个控制容积内,所有相的volume fraction 的和为1。所有变量及属性区域被各相共享并代表不同的容积平均值(volume-averagedvalues),且每一相的容积比率在每一位置是可知的。这样,在任何给定单元内的变量及其属性或者纯粹代表了一相,或者代表了相的混合,这取决于容积比率值。换句话说,在单元中,如果第q 相流体的容积比率记为αq,那么下面的三个条件是可能的:①αq=0:第q 相流体在单元中是空的;②αq=1:第q 相流体在单元中是充满的;③0<α<1:单元中包含了第q 相流体和一相或者其它多相流体的界面。

基于αq的局部值,适当的属性和变量在一定范围内分配给每一控制容积。

VOF 中的容积比率方程中跟踪相之间的界面是通过求解一相或多相的容积比率的连续方程来完成的。对第q 相,这个方程如下:

默认形式,方程(1)右端的源项为零,但除了给每一相指定常数或用户定义的质量源。容积比率方程不是为主相求解的,主相容积比率的计算基于如下的约束:

出现在连续方程中的属性是由存在于每一控制容积中的分相决定的。例如,在两相流系统中,如果相用下标1 和2 表示,如果第二相的容积比率被跟踪,那么每一个单元中的密度由下式给出:

通常,对n 相系统,容积比率平均密度采用如下形式:

所有的其他属性(e.g.,viscosity)都以这种方式计算。VOF 模型中的动量方程是通过求解整个区域内的单一的动量方程,作为结果的速度场是由各相共享的。如下所示,动量方程取决于通过属性ρ 和μ 的所有相的容积比率。

近似共享区域的一个局限是这种情形时,各相之间存在大的速度差异,靠近界面的速度的精确计算被相反的影响。

3.2 网格离散化

几何模型是椭圆形空间曲面体空腔,图1 给出了夹层的几何模型。对夹层的几何模型进行空间离散,网格生成采用Gambit 软件,网格划分类型采用库勃(cooper),将几何体视为一个或多个逻辑的圆柱体,每个圆柱体都包括顶面、底面(two end caps)和一个环面(barrel),该网格类型可以将实体划分成微小的类圆柱体,有效的降低了有限单元的体积,提高了网格质量。考虑到结构和流动的对称性以及网格划分中各体间存在的非正则网格边界,引入邻近单元域间的非正则边界处理方法,即引入interface 界面来更换两个重叠域的类型,对夹层的整体结构进行网格离散[5]。如图2 所示局部区域网格,网格节点总数约12.28 万,包含约10.78 万个单元;如图3 所示为网格质量参数,有限体积单元最大体积值为0.641775(mm3),网格质量较好。

图2 计算网格

图3 网格质量参数

3.3 夹层气液两相流模拟分析

根据流体流动的连续性和扩张性,以及椭圆形夹层的结构特点和实际功效,通液口中液体流动空间与夹层曲面光滑过渡,以实现气液两相流动过程中的光顺性和连续性。在建模过程中,进出口截面形式可采用适当形状,考虑椭圆形进出口位置的光顺性,此例中采用类矩形截面。

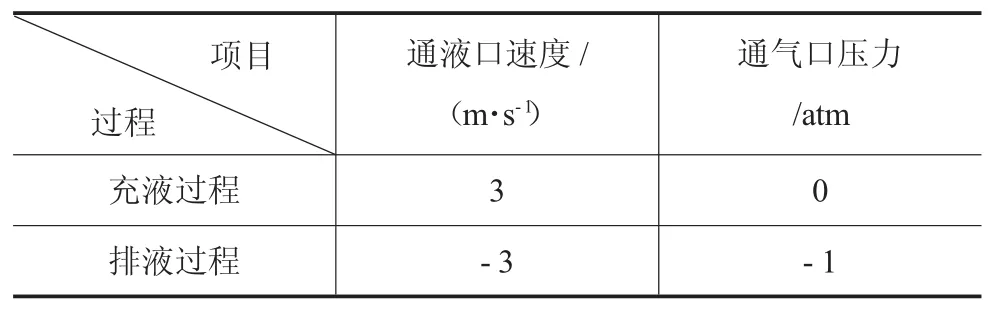

选用FLUENT 中的VOF 多项流模型,流动形式为层流。具体的FLUENT 模型边界条件设定如表2所示,图4 为FLUENT 模型参数。

表2 模型边界条件

图4 FLUENT 模型参数设置

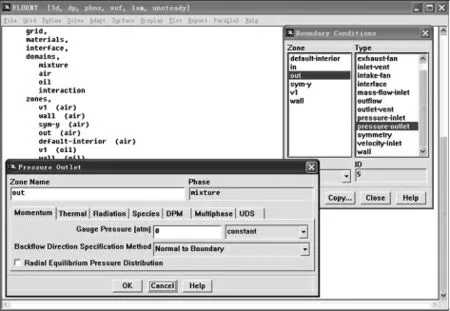

3.3.1 充液过程仿真分析

充液过程如图5、6 所示,其中红色区域代表液体,蓝色区域代表气体。0.005s 时,特定液还未充入椭圆形夹层,因此,在进一步的优化过程中,可适当的减小进油口距离,如图5a 所示;在0.505s 时,已经有部分液体充入夹层,充入液体体积为0.221L,如图5b 所示,气液两相的分界面轮廓较光滑,有利于充液过程的进一步发展;在1.005s 时,充入液体体积为0.452L,如图5c 所示;在2.005s 时,充入液体体积为0.866L,如图5d 所示;在3.005s 时,充入液体体积为1.252L,如图5e 所示;当充液时间达到3.152s 左右时,液体充满椭圆形夹层,整个充液过程顺利发展,气液两相截面规律分明。此时充入液体体积为1.306L,计算所得夹层总体积为1.315L,液体与气体的容积比为99.32%,如图5f 所示为3.305s 时气液两相的分布情况,在夹层边缘存在极少量气体未排除。

图5 充液过程气液两相云图(红-水;蓝-空气)

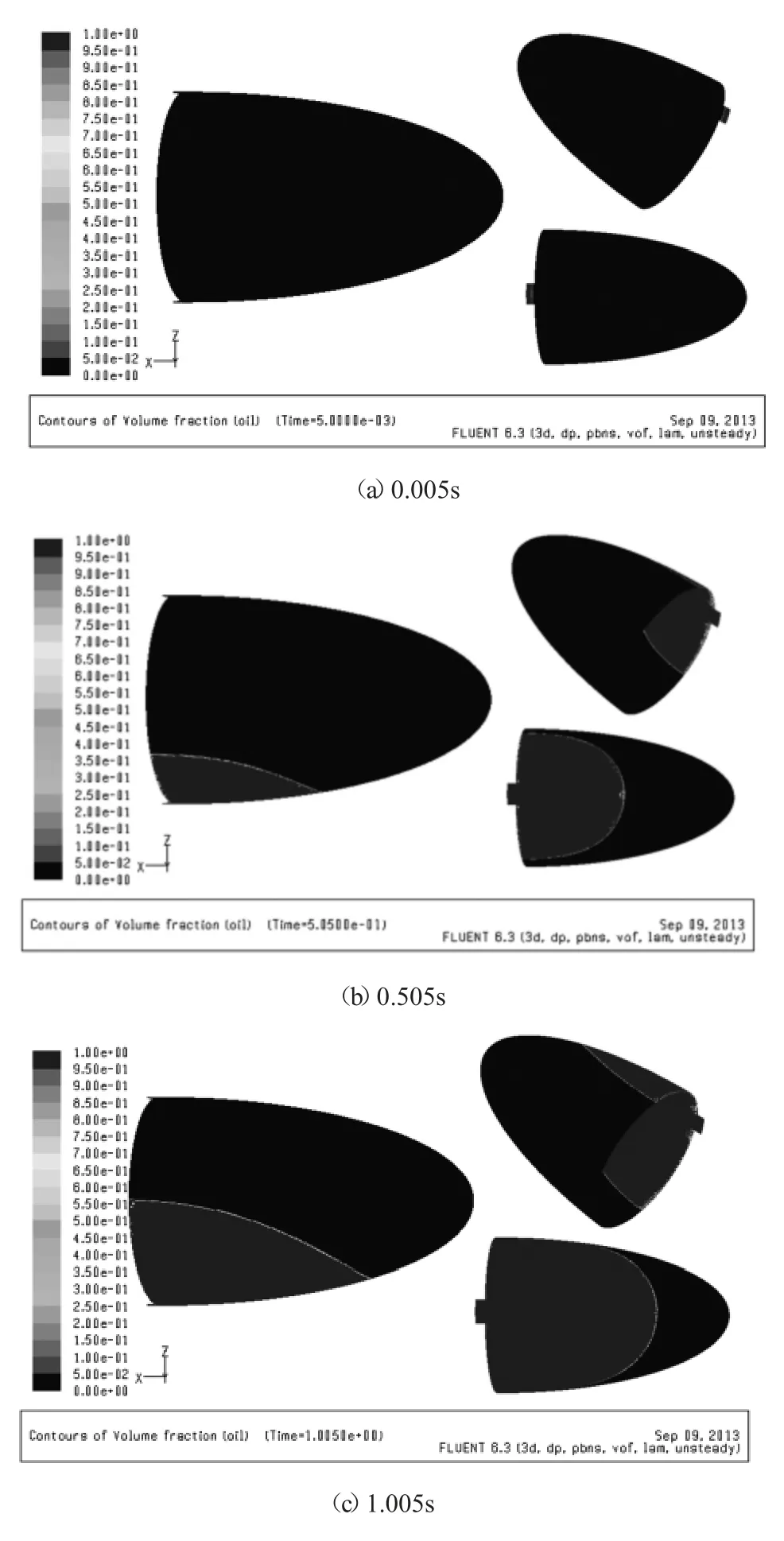

3.3.2 排液过程仿真分析

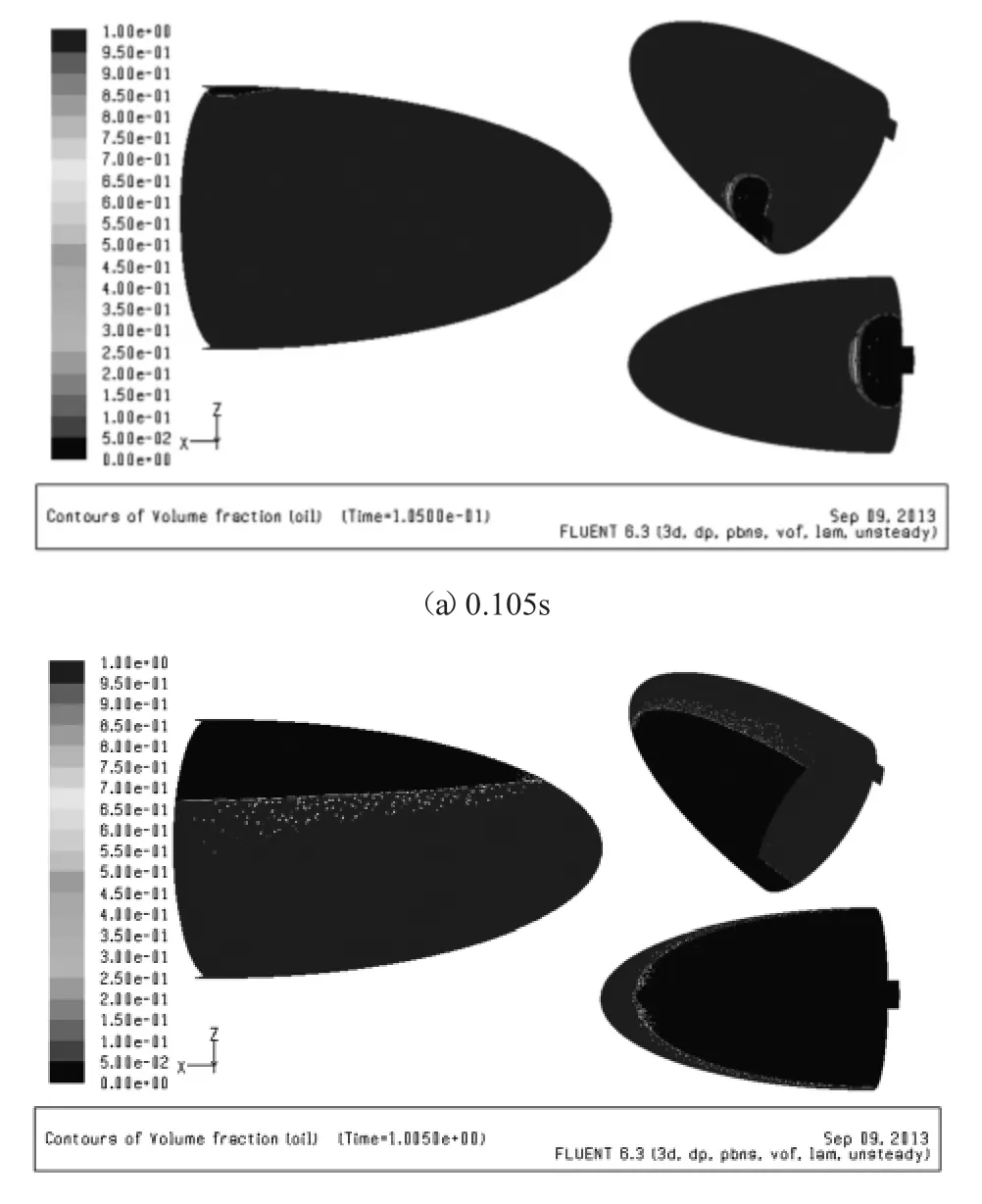

排液过程如图7 所示,其中红色区域代表液体,蓝色区域代表气体。在0.105s 时,气体继续充入夹层,并将液体挤出夹层,如图7a 所示,此时剩余液体体积为1.134L;在1.005s 时,残留于夹层中的液体体积为0.862L,如图7b 所示;在2.005s 时,残留于夹层中的液体体积为0.447L,如图7c 所示;到了3.134s时,模型中仍残留小部分液体,残留于夹层中的液体体积为6.82×10-2L,占总体积的5.19%,如图7d 所示。

图6 充液过程出气口两相容积比随时间变化曲线图

图7 排液过程气液两相云图(红-水;蓝-空气)

4 试验验证

根据上述相关设计参数完成了椭圆形薄壁夹层的充排液系统样机试验。经大量试验表明,在充液过程发展良好,充液迅速完全;但排液过程不完全,原因在于椭圆形底部接近水平,液体自身重力不能克服壁面阻力向出口流出,椭圆形夹层中残留少部分液体。排液过程气液两相同时被排出的现象是不可避免的,这是由于气液两相的物理和流动特性决定的,试验结果与仿真结果基本一致,如表3 所示,残液率均在10%以内,满足设计要求。

表3 仿真结果与试验结果对比

5 结语

将FLUENT 中VOF 多项流模型进行夹层充排液模拟仿真是可行的,模拟过程完整可靠。VOF 多项流模型应用到椭圆形夹层气液两相流过程中,可以合理控制椭圆形夹层的加工误差、环境温度以及水的液物性参数随环境参数变化对充排液过程产生的不利影响,精确指导工程试验过程,为实际应用提供理论依据和技术支撑。