高水分挤压纤维化蛋白不同储藏方式对品质特性的影响

2021-11-12管立军李家磊张志宏王崑仑卢淑雯

高 扬 管立军 李家磊 张志宏 王崑仑 严 松 卢淑雯 李 波 周 野

(黑龙江省农业科学院食品加工研究所,哈尔滨 150086)

随着经济快速发展带动了人们生活水平的不断提高,“吃肉”作为富足生活和饮食偏好的误区已导致全世界肥胖、超重、“三高”、糖尿病、心脑血管疾病等患者急剧增多,人们越来越清醒的意识到平衡膳食的重要性[1]。现实生活中人们对肉的偏爱更增加了控制肉类食品摄入量的难度,具有肉样口感和风味的替代产品,既可以改善公众营养状况,又可满足不同消费层次的人群喜食肉又追求健康的需求。

目前,国内可替代肉制品的植物组织化蛋白产品分为高水分植物组织化蛋白(含水量>50%)和低水分植物组织化蛋白(含水量<40%)。低水分植物组织化蛋白以膨化法生产,物料在含水量较低的情况下,经高压高温挤压瞬间膨化,物料的纤维结构是膨化过程中大量气泡分散在交联的物料中间产生的类纤维束,类似海绵的结构与肉类致密的纤维束结构有明显区别,肉感不强,口感较差,使用需复水,操作繁琐[2]。而高水分挤压技术是一项生产植物纤维化蛋白的新型技术。该技术对植物蛋白进行质构重组,将球状植物蛋白变成具有动物蛋白特性的丝状纤维结构,并克服了现有组织化技术低水分含量的限制,实现了植物蛋白物料在高水分状态下的纤维化成型[3,4]。其产品与低水分组织化蛋白相比,食用时不需复水,纤维结构明显,仿肉程度高,美味多汁,有肉的质构和口感,且不含胆固醇[5-7]。

采用高水分挤压技术生产的蛋白产品由于其含水率达到60%~70%,使得产品不易储藏。因此,为了使高水分组织化蛋白完成由产品变成商品的转变,延长其供应期和保鲜期,增加产品附加值,对高水分挤压纤维化蛋白产品的储藏方式研究成了其能否得到广泛应用的关键问题[8]。目前,国内外学者对高水分组织化蛋白产品的研究大都集中在挤压技术方面,而在对所得产品的储藏问题以及如何能更好地保持产品在储藏期间的品质特性等方向的研究鲜有报道。本实验研究不同储藏方式对高水分挤压纤维化蛋白产品品质特性的影响,为解决高水分组织化蛋白原料产品的储藏后的品质变化问题提供参考。

1 材料与方法

1.1 实验材料

大豆分离蛋白质量分数为83.72%,含水量为7.17%;小麦蛋白质量分数为82.33%,含水量为8.90%;豌豆蛋白质量分数为78.33%,含水量为7.90%。

1.2 仪器设备

FMHE-50型双螺杆挤压机,TA.XT Plus型质构仪,CR-400型色差计,Seven Compact型电子pH计,BL-50A型立式压力蒸汽灭菌锅。

1.3 方法

1.3.1 生产条件

根据前期挤压实验,确定最优挤压工艺条件:套筒温度从挤压机进料端到出料端依次设定为30、60、60、90、90、120、140、140 ℃,冷却模头采用40 ℃循环水冷却,螺杆转速为250 r/min,固体喂入速度为15 kg/h,液体喂入速度为25 kg/h,原料质量比为大豆分离蛋白∶小麦蛋白∶豌豆蛋白=55∶30∶15,在此条件下试制的高水分挤压纤维化蛋白样品的含水率在60%~63%范围内。

1.3.2 样品处理

将生产后的蛋白产品马上切割成块状,并迅速用塑料袋包装并进行抽真空处理,然后将样品分别放置在不同储藏条件下(未杀菌24、4、-18 ℃和杀菌后24 ℃)对其品质变化进行研究。

1.3.3 杀菌处理

将真空包装的样品平铺至灭菌锅内,采用121 ℃进行蒸汽杀菌,设置保温时间为20 min,具体操作按设备操作要求。

1.3.4 安全指标检测

大肠菌群、菌落总数两项指标分别按照GB 4789.3—2016和GB 4789.2—2016进行检测[9,10]。

1.3.5 脲酶活性检测

将蛋白样品粉碎后与中性尿素缓冲液混合,30 ℃保持30 min,尿素被尿素酶催化水解产生氨,氨是碱性的,可使溶液pH升高,试样溶液与空白溶液的pH之差,即可间接表示出氨量的多少(pH之差>0.3,脲酶活性为阳性;pH之差≤0.3,脲酶活性为阴性)[11]。

1.3.6 质构测定

本实验采用TA.XT Plus型物性测试仪对蛋白样品的硬度、咀嚼度、弹性进行测定。采用TPA模式,P/50探头,测试前速度2.0 mm/s,测试速度1.0 mm/s,测试后速度2.0 mm/s,下压程度50%,测试样品宽度2.5 cm。每个样品测量3次,并计算平均值[12]。

1.3.7 组织化度测定

采用HDP/BS探头对厚度为8 mm,长度和宽度都为10 mm的样品进行剪切,设置测试前速度1 mm/s,测试速度1 mm/s,测试后速度2 mm/s,剪切程度为样品厚度的75%,剪切方向为垂直于挤压方向。每个样品测量3次,取平均值。组织化度为平行于挤压方向的剪切力与垂直于挤压方向的剪切力的比值[13]。

1.3.8 颜色测定

使用柯尼卡美能达CR-400型色差计进行颜色测定,测定前为了保证数据的准确性,采用标准板进行校正。确定样品的L*(Lightness,亮度),a*(redness,红色度),b*(yellowness,黄色度)[14]。在各储藏条件下分别取2段5 cm长样品进行测定,并计算平均值。

1.3.9 数据分析

采用SPSS21.0对实验数据进行显著性分析。以储藏时间和储藏条件作为自变量,分析不同储藏方式对高水分挤压纤维化蛋白品质特性的影响。差异显著水平为P<0.05。

2 结果与讨论

2.1 不同储藏方式对产品安全指标的影响

如表1所示,4组不同储藏方式下,高水分挤压纤维化蛋白的大肠菌群均<3.0 MPN/g,即未检出,每组的脲酶活性均呈阴性,即蛋白加工适度,符合标准。0 d为对照组,其初始菌落总数为20 CFU/g,未杀菌24 ℃储藏的样品在第3天达到45 000 CFU/g,超出国家标准允许最低范围30 000 CFU/g。未杀菌4 ℃储藏的样品,第3、6、9天的菌落总数分别为160、410、9 400 CFU/g,在第12天达到48 400 CFU/g,超出国家标准允许最低范围30 000 CFU/g,在此储藏条件下9 d内安全达标。未杀菌-18 ℃储藏和121 ℃杀菌后24 ℃储藏的样品,其在检测的180 d内,菌落总数均远远低于国家标准要求的30 000 CFU/g,

表1 不同储藏条件下安全指标检测[8]

说明此两种储藏方式安全指标在180 d内符合国家标准。

如表1所示,未杀菌24 ℃及4 ℃储藏,其储藏时间较短,作为商品,其推广及销售半径较短,有较大局限性,从经济实用方面考虑,这2种储藏方式不适合应用。

2.2 不同储藏方式对产品组织化度的影响

高水分挤压纤维化蛋白产品的组织化度是衡量产品品质的重要指标之一,产品组织化度高,说明产品的纤维状明显,纤维结构排列紧密,符合肉的纤维特征,仿肉程度较高。如表2所示,储藏时间和储藏条件的交互作用及储藏时间对样品组织化度的影响均不显著(P>0.05),但储藏条件对样品的组织化度指标具有显著影响(P<0.05)。A储藏条件下(未杀菌-18 ℃储藏),随着储藏时间的增加,样品组织化度无差异性改变,说明A储藏条件下,可以很好地维持样品的组织化度。B储藏条件下(121 ℃杀菌24 ℃储藏),组织化度下降严重,主要是因为高温杀菌过程中,样品受到高温高压作用,蛋白发生变性,蛋白质结构发生改变,纤维状结构被破坏,产品组织化度下降[15]。

表2 不同储藏条件对产品组织化度的影响

2.3 不同储藏方式对产品色泽的影响

如表3所示,储藏时间、储藏条件、储藏时间和储藏条件的交互作用对样品的色泽具有显著的影响(P<0.05)。A储藏条件下(未杀菌-18 ℃储藏),L*值(亮度)随着储藏时间的增加呈现缓慢下降的趋势,a*值(红色度)和b*值(黄色度)随着储藏时间的增加呈现缓慢升高的趋势。这可能是由于包装材料具有一定的透湿透气性,虽然在A储藏条件下,产品中的水分被大部分冻结,但仍会随着储藏时间的增加发生缓慢迁移[15],使得蛋白产品的L*值(亮度)

表3 不同储藏条件对产品色泽的影响

缓慢降低,a*值(红色度)和b*值(黄色度)缓慢升高,颜色逐渐变深。B储藏条件下(121 ℃杀菌24 ℃储藏),L*值(亮度)随着储藏时间的增加呈现下降的趋势[16],a*值(红色度)和b*值(黄色度)在杀菌处理后会突然升高,因为高温杀菌后,蛋白产品发生美拉德反应,颜色加深。随后a*值(红色度)和b*值(黄色度)再随着储藏时间的增加呈现下降的趋势,这可能是由于高温杀菌后,蛋白结构被破坏,保水能力下降[15],产品中的水分在短时间内大量析出,随着储藏时间的增加,一部分析出的水分通过包装材料蒸发,另一部分又渗透回产品中,使得色泽下降。

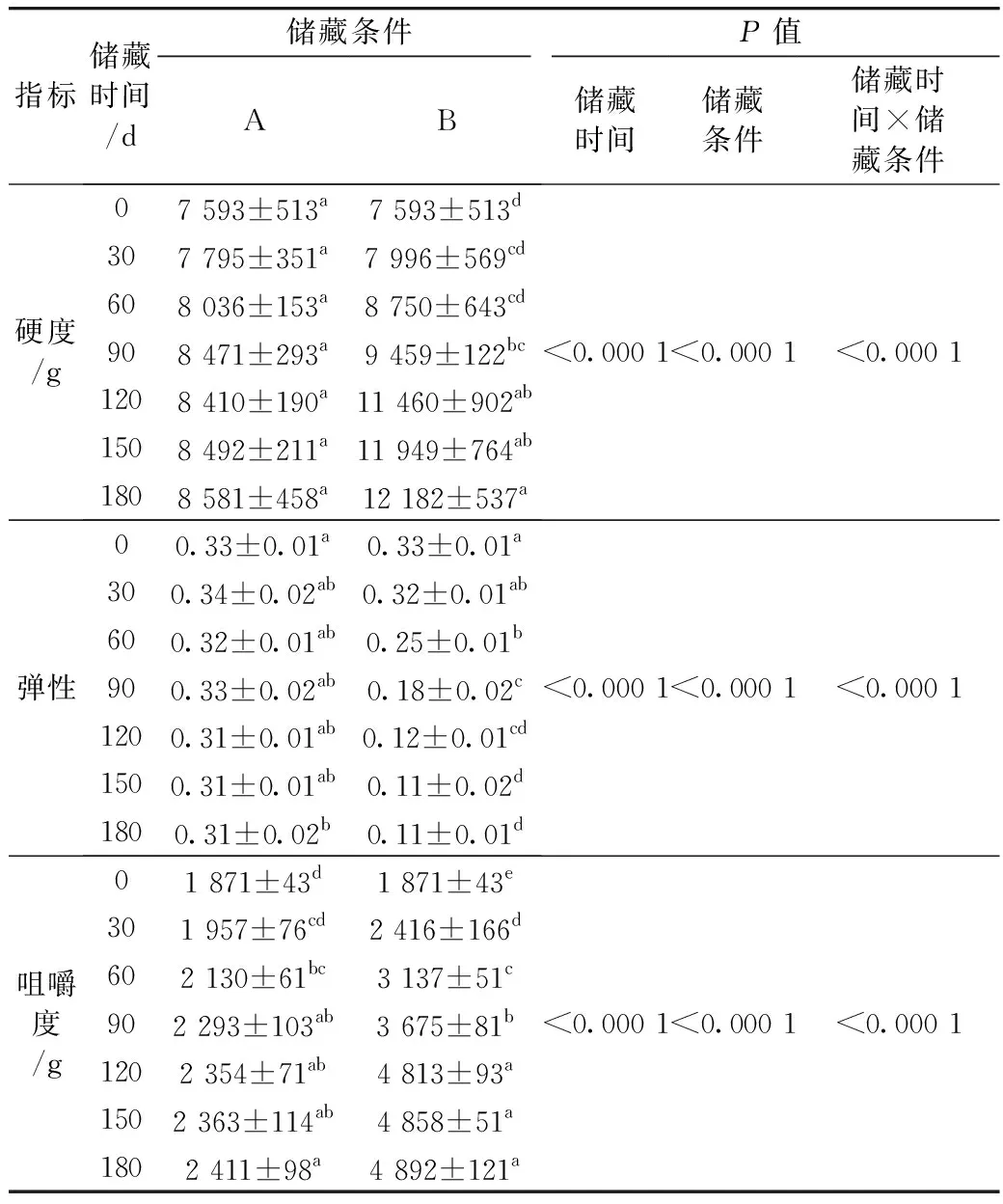

2.4 不同储藏方式对产品质构的影响

如表4所示,储藏时间、储藏条件、储藏时间和储藏条件的交互作用对样品的质构具有显著的影响(P<0.05)。A储藏条件下(未杀菌-18 ℃储藏),硬度和咀嚼度随着储藏时间的增加呈现缓慢升高的趋势,弹性随着储藏时间的增加呈现缓慢下降的趋势。这可能是由于包装材料具有一定的透湿透气性,虽然在A储藏条件下,产品中的水分被大部分冻结,但仍会随着储藏时间的增加发生缓慢迁移[15],随着产品水分不断减少,蛋白的凝胶强度增加,硬度和咀嚼度升高,弹性下降。B储藏条件下(121 ℃杀菌24 ℃储藏),产品质构变化较大,硬度和咀嚼度升高,

表4 不同储藏条件对产品质构的影响

弹性下降[16]。这可能是由于高温杀菌过程中,样品受到高温高压作用,蛋白发生变性,蛋白质结构发生改变,保水能力下降,产品中的水分大量析出,损失严重,对产品质构影响较大[15]。2种储藏条件相比较,A储藏条件下,水分迁移较缓慢,对产品质构影响较小。

2.5 高水分挤压纤维化蛋白各品质指标相关性分析

综合实验数据,对高水分挤压纤维化蛋白产品各品质指标之间进行相关性分析,结果如表5所示。组织化度与L*值、b*值和弹性呈现显著正相关,与a*值、硬度和咀嚼度呈现显著负相关;L*值与弹性呈显著正相关,与a*值、硬度和咀嚼度呈现显著负相关;a*值与硬度和咀嚼度呈现显著正相关,与弹性呈现负相关;b*值与弹性呈现负相关,与硬度呈现正相关;硬度与咀嚼度呈现正相关,与弹性呈现负相关;弹性与咀嚼度呈现负相关[17]。

表5 高水分挤压纤维化蛋白各品质指标之间相关性

3 结论

未杀菌24 ℃及4 ℃储藏,其储藏时间较短,作为商品,其推广及销售半径较短,有较大局限性,从经济实用方面考虑,这2种储藏方式不适合应用。未杀菌-18 ℃储藏和121 ℃杀菌后24 ℃储藏的样品,其在检测的180 d内,各项安全指标均在安全范围内,说明此2种储藏方式安全指标在180 d内符合国家标准,因此该两种储藏方式适用于产品的推广和销售。

不同储藏方式对高水分挤压纤维化蛋白产品品质特性的影响显著。A储藏条件下,可以很好地维持样品的组织化度,同时样品随着储藏时间的增加,亮度下降,颜色变深,硬度和咀嚼度升高,弹性下降;B储藏条件下(121 ℃杀菌24 ℃储藏),样品受到高温高压作用,蛋白变性,纤维状结构被破坏,其组织化度下降,样品发生美拉德反应,颜色加深,硬度和咀嚼度升高,弹性下降。

对高水分挤压纤维化蛋白产品各品质指标之间进行相关性分析。组织化度与L*值、b*值和弹性呈现显著正相关,与a*值、硬度和咀嚼度呈现显著负相关;L*值与弹性呈显著正相关,与a*值、硬度和咀嚼度呈现显著负相关;a*值与硬度和咀嚼度呈现显著正相关,与弹性呈现负相关;b*值与弹性呈现负相关,与硬度呈现正相关;硬度与咀嚼度呈现正相关,与弹性呈现负相关;弹性与咀嚼度呈现负相关。