汽车主机厂A循环取货路径规划问题

2021-11-12王佳慧陈超健

杨 华,王佳慧,陈超健

(天津中德应用技术大学 智能制造学院,天津 300050)

0 引言

为了降低入厂物流成本,提高运作效率,对于小批量、高频次的汽车零部件,汽车主机厂委托第三方物流公司,按循环取货模式从多家供应商提取零部件。对于第三方物流企业,以汽车主机厂入厂物流循环取货实际运作需求为依据,对循环取货过程中取货器具需求量、运输车辆选配、取送货顺序、路径规划等问题进行研究。

文献[1]以安吉汽车物流公司零部件供应商及入厂模式为研究对象,根据不同类别的零部件供应商分别设计了相应的零部件入厂模式。文献[2]提出了基于第三方物流的汽车零部件物流Milk-run模式,并设计了实施该模式的运作流程。文献[3]运用Enterprise Dynamics软件以一个汽车生产厂商、三家供应商为例,构建了汽车零部件物流循环取货的仿真模型。文献[4]分析了某工厂大量弱异性中小尺寸货物装车堆码特点,研究了入厂物流路径优化决策问题。文献[5]以B汽车制造企业零部件入厂物流循环取货的实际运作模式为基础,添加了库存与时间窗的限制约束条件,设计了改进的蚁群算法进行求解。文献[6]对三维装载约束下的零部件循环取货路径优化问题进行探讨研究。文献[7]针对汽车零部件产业中入厂物流模式进行研究,在分析库存和配送之间的博弈合作关系以及考虑时间窗对影响下,建立了带软时间窗约束和库存约束的循环取货入厂物流模型。

上述文献大多是运用算法对零部件入厂物流循环取货路径优化问题进行研究。本文以汽车主机厂A循环取货问题为研究对象,从汽车需求实施循环取货需求出发,从主机厂制造部门当日零件需求量、取货器具需求量、车辆装载率、取送货顺序、路径规划等方面进行研究,为有效实施循环取货提供借鉴。

1 汽车主机厂循环取货流程

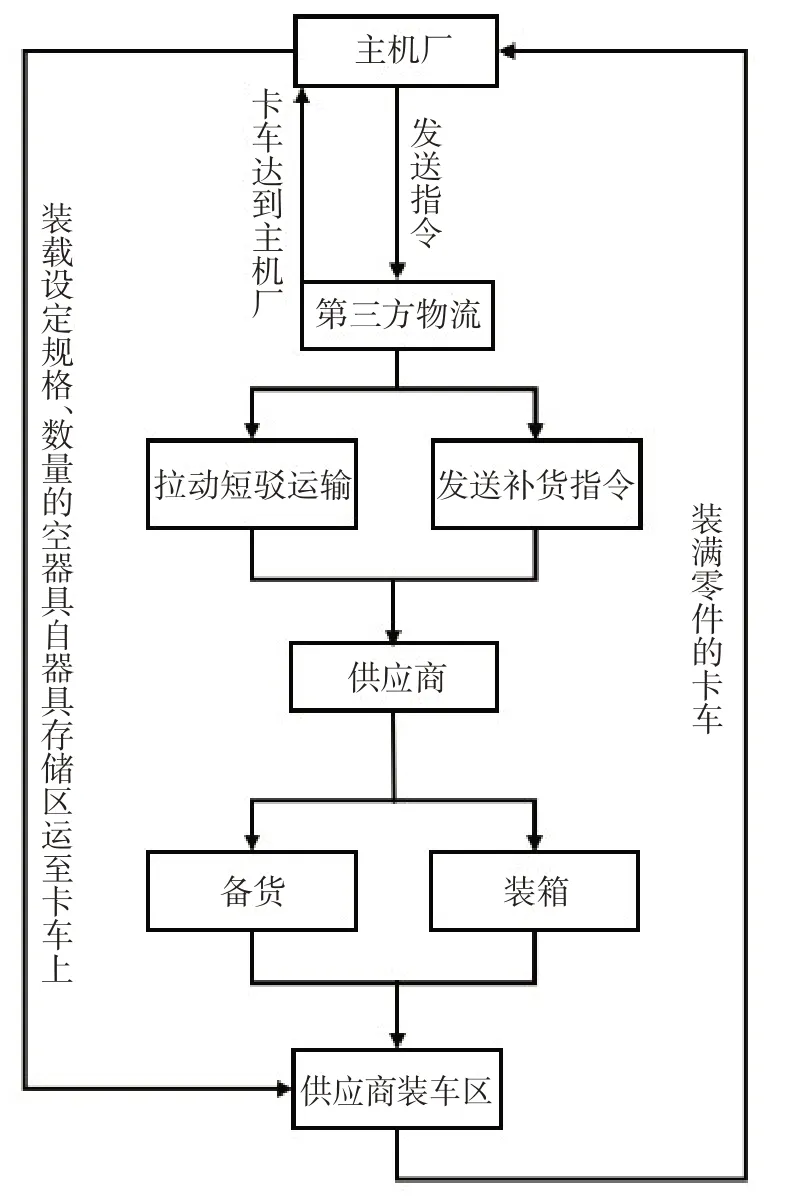

某汽车主机厂循环取货流程如图1所示。

图1 某汽车主机厂循环取货流程图

(1)主机厂汇总制造部门对零部件的生产需求,并将制造部门需求发送至第三方物流补货看板;

(2)第三方物流依据接收的看板指令,拉动短驳运输;

(3)第三方物流将补货的指令发送至对应供应商;

(4)供应商登陆系统获取路线时间及涉及路线零件等信息,并依据接收到的看板指令进行供货准备;

(5)第三方物流卡车到达主机厂卸货口后,由叉车将提前设定的规格、数量的空器具自器具存储区域叉运至车上。运完成后,卡车驶出卸货口离开主机厂,按计划向指定供应商出发;

(6)到达供应商后,卸下对应空器具,装上满器具,完成装卸后,前往下一个供应商处进行相同步骤,直到全部空器具卸下并装上零件后,返回主机厂卸货口卸货;

(7)零件收货后,主机厂卸货口的人员操作系统收货。

2 入厂物流零部件循环取货问题求解

2.1 假设条件

(1)卡车取货零件重量在满载情况下也不会达到载重限制,仅考虑车厢容积限制;

(2)每种零件的包装适于和别的零件同车运输且零部件在装车过程中难易程度相同;

(3)零部件供应商供货量已知、地理位置已知,每次循环取货每个供应商只被访问一次,每条循环取货路径上的任务由一辆车完成;

(4)器具上有固定器具所用凹槽及支架,仅同种器具可以堆垛,本地循环取货零件较轻,无压坏器具及器具内零件的风险,均可堆垛。

2.2 求解步骤

(1)列出不同供应商两点之间、主机厂到供应商之间的距离矩阵;

(2)计算所有供应商两点之间、主机厂到供应商之间的节约里程量,按节约里程量的大小排序;

(3)根据主机厂生产车型比例、节拍、生产时间计算出当日需取货的零件用量,再根据器具参数,计算出当日循环取货所需器具数量;

(4)根据节约里程量的大小和各种限制条件,判断两点是否可以连接,若不能连接,则换成节约里程稍小的两个点,再进行判断是否可以连接;

(5)重复步骤4,以当日总里程最小为目标,直到所有的点被连接起来,形成最终循环取货路线。

3 算例分析

3.1 供应商两两之间距离计算

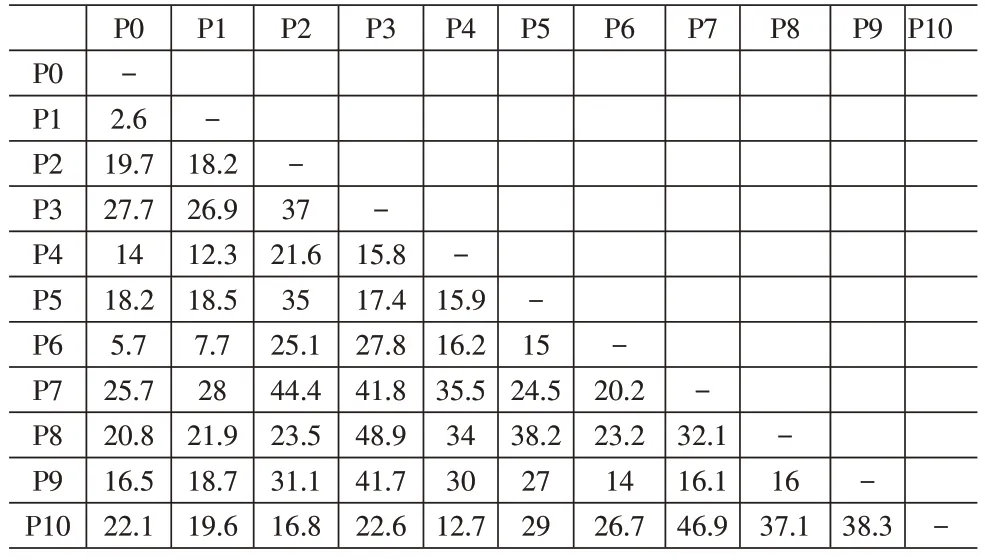

本文选取该厂10 家供货商,只考虑两两供应商及各供应商到主机厂之间的记录直线行驶距离,见表1。

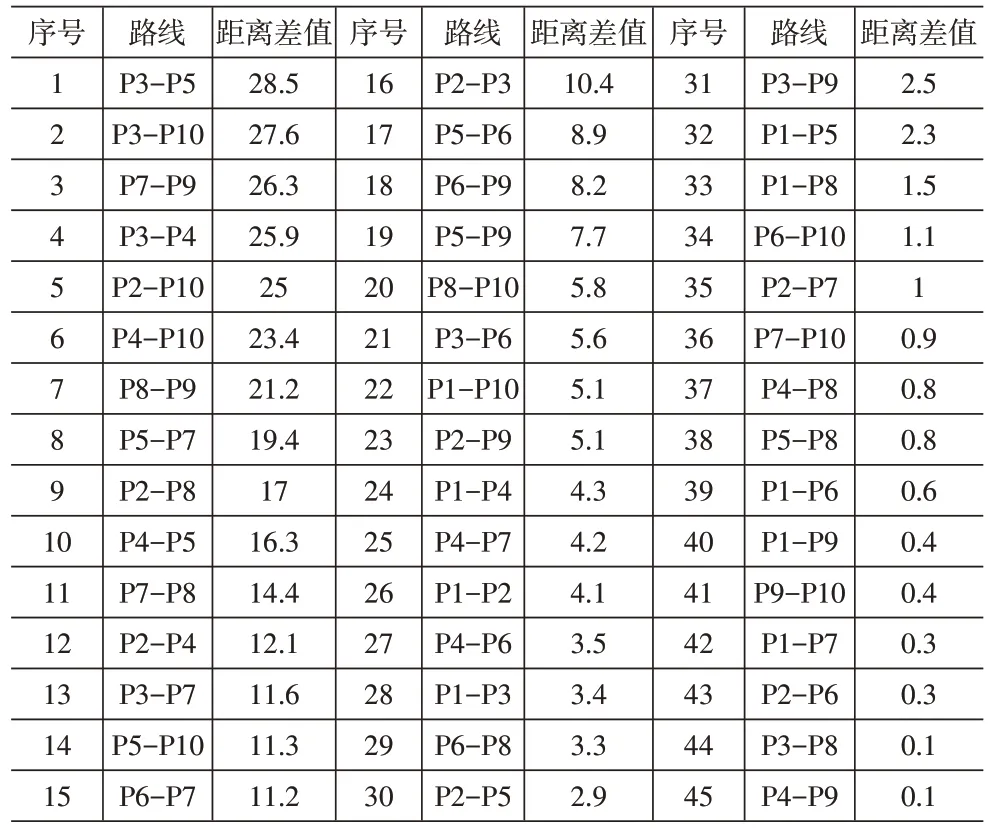

根据表1,利用节约法计算出两两供应商之间的节约里程量,见表2。

表1 两两供应商及各供应商到主机厂之间距离

3.2 根据节约里程大小排序

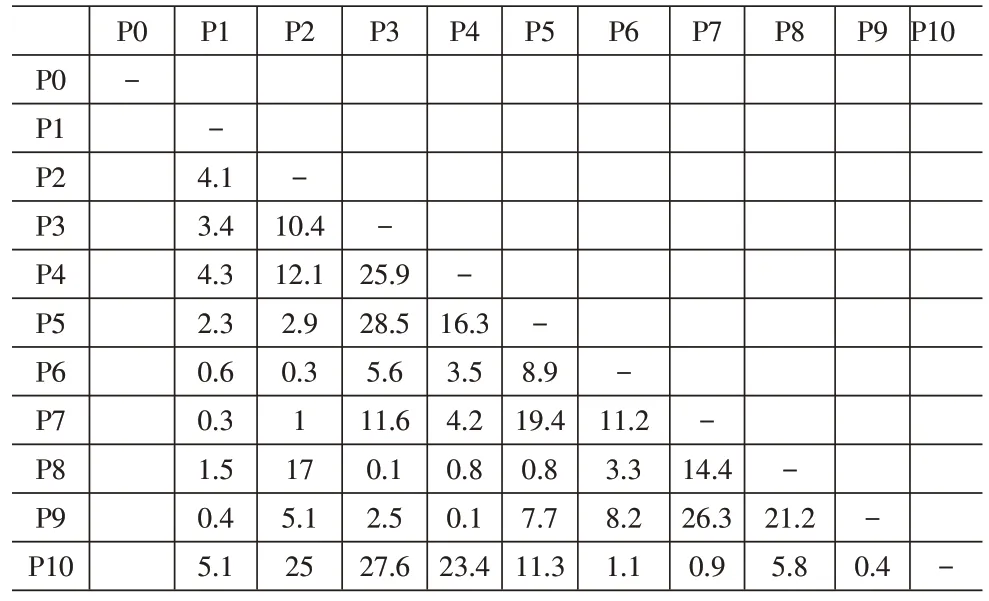

依据表2按节约里程量的数值大小,采用降序排列方式得表3。

表2 两两供应商及各供应商到主机厂之间节约里程

表3 节约里程降序表

3.3 循环取货器具用量计算

(1)当日零件需求量。A厂主要生产R、S两种车型,车型比例为3:2;节拍为70JPH,两辆车下车间隔1min;每天按8h工作制,稼动率为87.5%计算。按照车型日产量=生产时长(H)×节拍(JPH)×稼动率×车型比例计算,R车型日产量294辆,S车型日产量196辆。

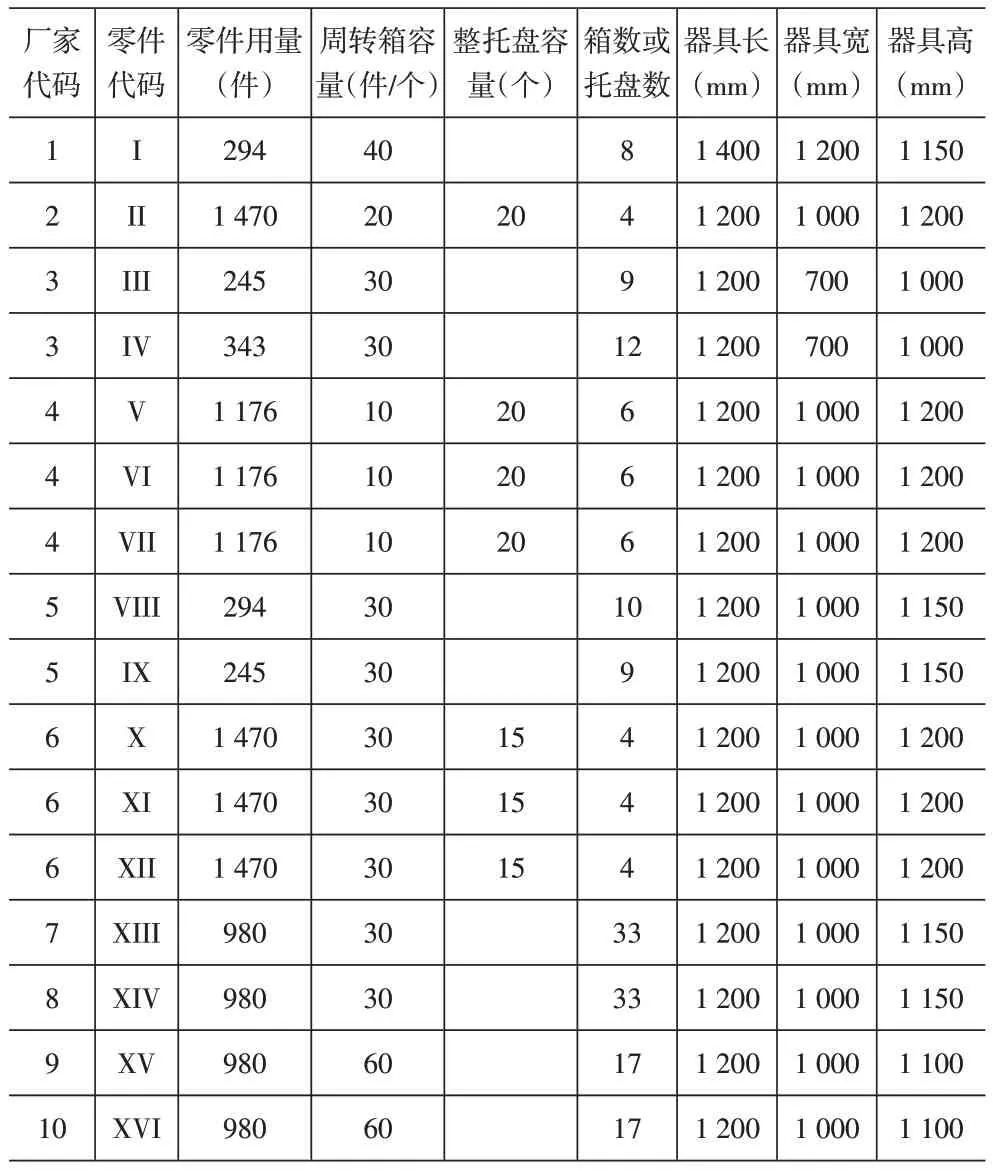

以P1 为例,厂家提供代码为I 的零件,零件类型为大件,用于生产R型汽车,单车用量为2件零件,当日取货比例为0.5。根据公式零件单日用量=车型日产量×单车用量×当日取货比例,得出P1需求I零件为294 件。按这种方法依次算出其他厂家的零件的需求量。循环取货当日零件需求量见表4。

表4 循环取货当日零件需求量

(2)当日器具需求量。当日循环取货的零件采用托盘或周转箱作为集装单元组织运输。

供应商P1、P3、P5、P7、P8、P9、P10所取零件类型为大件,采用周转箱装车运输。以P1为例,零件代码I 的当日需求量为294 件,周转箱容量为40 个,依据零件单日器具量=零件单日需求量/单个周转箱容量,计算得出P1 所需周转箱的数量约为7.35,近似为8个。其他厂家按同样计算方式依次得出单日所需周转箱的数量,见表5。

供应商P2、P4、P6 所取零件类型为小件,先是选用周转箱集装,再放在托盘上装车运输。以P2为例,零件代码为II的当日需求量为1 470件,单个周转箱容量为20 件零件量,整托盘容量为20 个周转箱量。依据零件单日器具用量=零件单日需求量/单个周转箱容量*整托盘容量,计算得出所需整托盘数量约为3.675,近似为4 个托盘,所需周转箱的数量为400个。其他厂家按同样计算方式依次得出单日所需器具量,见表5。

表5 循环取货当日器具需求量

(3)运输车辆选配。由于进行循环取货路径规划,需考虑供应商循环取货器具量占车辆体积之间的占比,故选定合适的车辆是重要的一环,同时考虑器具的长度、宽度和托盘的长与车辆宽度的匹配度。

为方便卸货操作,选定使用9.4m*2.45m*2.45m的三开翼厢式卡车进行运输。从表5可知除P1使用器具宽度为1.2m 外,其余厂家托盘及大件器具长度均为1.2m,在车厢宽度方向可容纳2排托盘或器具。

(4)单车器具体积占比。对循环取货路径进行规划时,考虑供应商循环取货器具量占车辆体积之间的占比为约束,计算公式为:器具体积占比=器具体积/车辆体积。

以P1 为例,按周转箱长为1.4m、宽为1.2m、高为1.15m,根据车厢尺寸,在长度方向可排6列,在高度方向可堆垛2层。根据表5可知需取10个周转箱,只堆码一层即可,器具体积占比=8*1.4*1.2/(9.4*2.45)/2,约为29.8%(留有空间)。

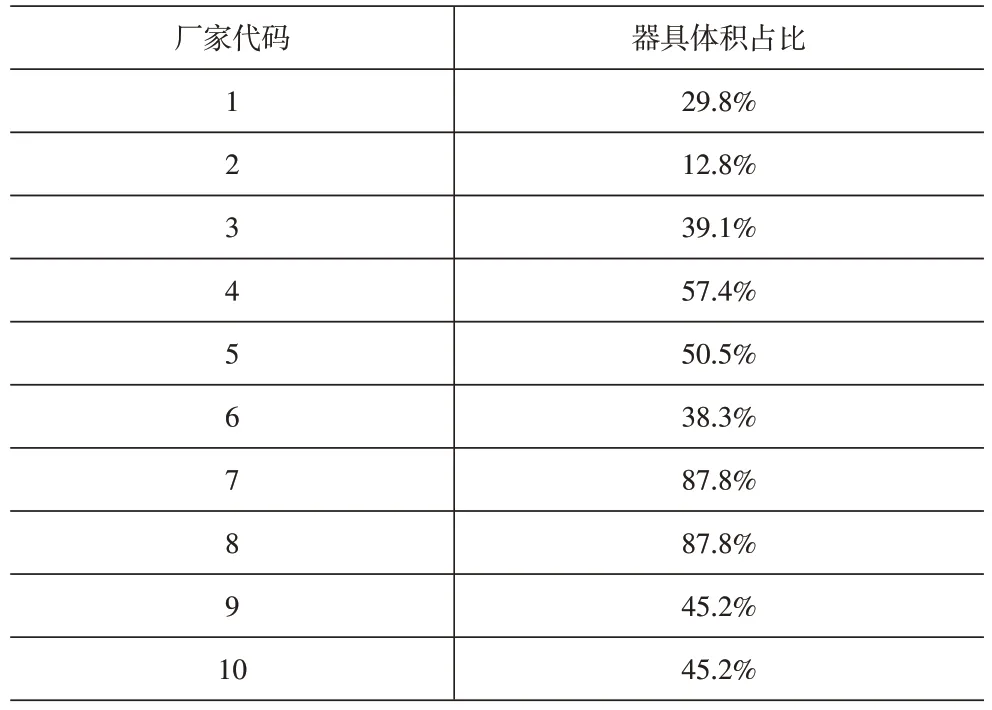

其他供应商按同样的计算方式依次得到器具单车体积占比。供应商器具单车体积占比见表6。

表6 供应商器具单车体积占比表

3.4 循环取货的路径规划

根据节约里程顺序表和各个供应商循环取货器具占比约束条件,逐步对路径进行规划。若某供应商的器具体积能占用整车容积的85%,则该部分采用“点对点运输”,即路线由主机厂出发,前往该供应商取货后直接返回主机厂卸货。若两家供应商合并路线后器具体积占用整车容积不足85%或超过100%时,应重新规划路线,路径规划以节约里程优先。

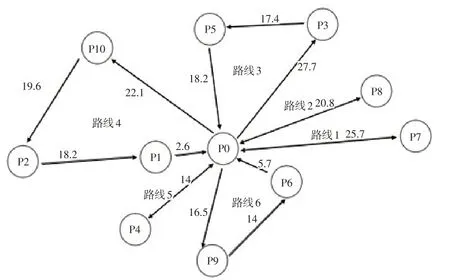

按照以上方法做出路径规划,结果如下:

路线1:主机厂→P7→主机厂;

路线2:主机厂→P8→主机厂;

路线3:主机厂→P3-P5→主机厂。

依据表3节约里程降序表、表6供应商器具体积占比表,优先选择序号为1 的路线,连接P3 与P5,合并路线后,两个厂家的零件装载至同一车厢中,路线中车厢体积占比为89.6%,验证车厢可以容纳,P3、P5在后续规划中剔除。

路线4:主机厂→P10→P2→P1→主机厂。

依据表3节约里程降序表、表6供应商器具体积占比表,在剩余的供应商中选择,按照距离表顺序,连接P2 及P10。合并路线后,体积占比为54.8%,体积占比低于85%的标准值,又因为P1在P2、P10合并路线后的必经之路上,故路线4中合并P1,合并后的体积占比为87.8%,验证车厢可以容纳,P1、P2、P10在后续规划中剔除。

路线5:主机厂→P4→主机厂;

路线6:主机厂→P9→P6→主机厂。

除去上述剔除的模型外,剩下P4,P6,P9。分别两两组合,生成以下路线:①主机厂→P4→P6→主机厂,主机厂→P9→主机厂;②主机厂→P4→P9→主机厂,主机厂→P6→主机厂;③主机厂→P6→P9→主机厂,主机厂→P4→主机厂;④合并P6,、P9 加上P4 的一部分,P4 剩下的再取一趟;⑤合并P4 与P9 的一部分,P6 与 P9 剩下的合并;⑥合并 P4 和 P6 的一部分,P9与P6剩下的合并。

一共6 种方案,按照上述方式计算,生成的路线③:主机厂→P6→P9→主机厂,主机厂→P4→主机厂的方案最为合适,路程最短。P4、P6 及P9 从模型中剔除。模型中已无待取零件,本日循环取货结束。

由上可以得到循环取货供应商路径规划图,如图2所示。

图2 循环取货供应商路径规划图

4 结语

本文结合汽车主机厂A循环取货的实际运作模式,对循环取货路径规划问题进行了研究。在对当日零件需求量、器具需求量、运输车辆选配、单车器具体积占比提出计算方法基础上,选取了汽车主机厂A的部分供应商分布数据,运用节约里程法对循环取货路径规划问题进行了研究,以便对其他汽车制造企业设计循环取货路径优化方案,使循环取货问题在当今复杂网络下保持高效和便利提供借鉴意义。