外磁场激励下管道弱磁应力内检测特性研究

2021-11-12许志军

许志军,张 贺,罗 宁

(1.国家管网集团东部原油储运有限公司,江苏徐州221000;2.沈阳工业大学信息科学与工程学院,辽宁沈阳110870)

石油、天然气主要使用钢管来完成输送,输送钢管即便有一定的强度,但经过油气长时间的载荷,会受到不同程度的损伤[1-3]。钢管在交变载荷长期作用下,会产生疲劳失效,即钢管的最大工作应力低于材料的强度极限,甚至低于屈服极限,造成管道在没有明显塑性变形的情况下突然发生泄漏、爆管等恶性事故[4-6]。常规的无损检测技术如磁粉、漏磁、涡流和渗透等,在管道的缺陷检测、事故预防等方面发挥了重要的作用,但只能发现已成形的宏观体积缺陷,无法对尚未成形宏观体积缺陷的应力集中区域实施有效的评价。管道弱磁应力内检测技术作为当前热门的无损检测技术,具有无需外源激励、无需耦合介质、非接触、在线、高效等优点,可以对管道应力集中区进行有效检测。但由于弱磁信号微弱,易受外界环境干扰[7],其结果的科学性受到质疑。

为了明确弱磁应力检测特性,加强弱磁应力检测能力,本文从铁磁材料的微观计算角度出发,建立了外磁场下的弱磁应力检测模型,并利用此模型计算了不同分量弱磁信号的信号特征,分析了外磁场与应力对弱磁信号的影响特性,找到了利用外界磁场加强弱磁信号检测能力的新方法。

1 数学模型建立

1.1 外磁场下铁磁材料微观磁特性计算

当外磁场作用于铁磁材料时,铁磁材料的磁畴会在外磁场的作用下发生磁畴移壁和矢量转动,进而使铁磁材料产生磁化强度[8-10]。基于J-A理论模型可知[11],磁畴变化产生的磁化强度是由磁壁弯曲造成的可逆磁化强度和钉扎点引起的非可逆磁化强度组成。

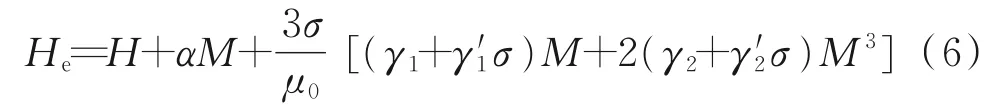

式中,M为材料磁化强度,A/m;Mrev为可逆磁化强度,A/m;Mirr为不可逆磁化强度,A/m。钉扎能可表示为:

式中,Epin为钉扎能,N·m;k为材料的钉扎系数;μ0为真空磁导率,A·m。据能量守恒得:

式中,He为等效磁场强度,A/m;Man为无磁滞磁化强度,A/m,是假设磁畴变化时,不受钉扎阻碍的理想磁化强度。δ为方向系数,当外磁场强度随时间的变化率d H/d t>0时,δ=1;d H/d t<0时,δ=-1,可逆磁化强度和非可逆磁化强度可进一步表示为:

式中,c为可逆磁化系数。根据无磁滞伸缩的郎之万函数,计算得无磁滞磁化强度为:

式中,a为分子场参数;MS为饱和磁化强度,A/m。

基于J-A等效磁场理论可得:

式中,H为外磁场强度,A/m;σ为应力;α为磁化耦合系数;γ1、γ2、γ′1、γ′2为磁滞伸缩计算中的应力决定参数,A-2·m2。将式(4)代入式(1)得:

由式(9)可知,外界激励磁场可使铁磁材料磁性产生变化,进而对铁磁材料磁信号起到加强作用。

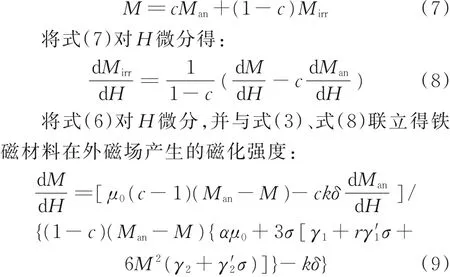

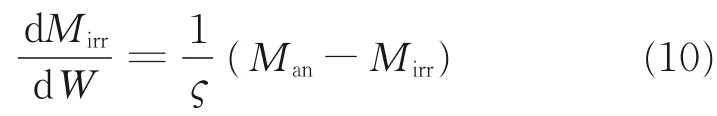

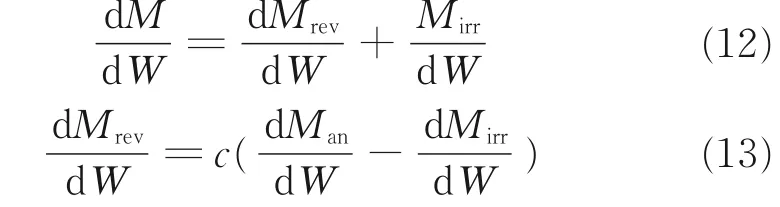

1.2 应力下铁磁材料微观磁特性计算

当管道打压时,损伤部位产生应力集中区[12-15]。基于固体电子能带理论可知,在应力集中区,应力使原子离开平衡位置,导致固体电子被引入到完整的离子晶体中,从而使原来的周期性势场发生局部的畸变,畸变区域势能增加。为了维持能量最小原则,铁磁材料利用“分子场”作用,使磁畴矢量发生转动,进而产生磁化强度,产生磁信号。应力作用下材料无磁滞磁化强度Man与不可逆磁化强度Mirr关系可表示为:

式中,W为应力能,N·m。当铁磁介质收到外力的作用时,应力能的关系表达式为:

式中,E为材料弹性模量,MPa。将式(1)、式(4)对应力能求导得:

将式(10)—(13)联立求解得应力产生磁化强度:

由式(14)可知,应力可使铁磁体产生磁化强度,进而产生弱磁信号。

2 仿真计算与分析

2.1 仿真模型建立

为了进一步明确外磁场与应力下弱磁信号特性,采用有限元仿真软件,建立了力磁耦合仿真模型,模型设置钢板尺寸为450 mm×50 mm×16 mm(见图1(a))。管道壁为X80钢材,弹性模量为2×106MPa,泊松比为0.3,磁导率为280 H/m。在管壁的上表面存一个裂纹,以裂纹中心处为圆心建立直角坐标系。对管道壁一端施加约束条件,一端加载应力,加载应力导致裂纹处产生应力集中(见图1(b))。在管道壁外建立空气场,空气场尺寸为800 mm×500 mm×500 mm,磁导率设为1 H/m。在平行于YOZ的两个侧面施加磁场约束,得到沿X轴方向均衡外磁场。外磁场将进管道壁磁化,使裂纹处产生漏磁信号。

图1 仿真模型及磁场分布

2.2 模型计算与分析

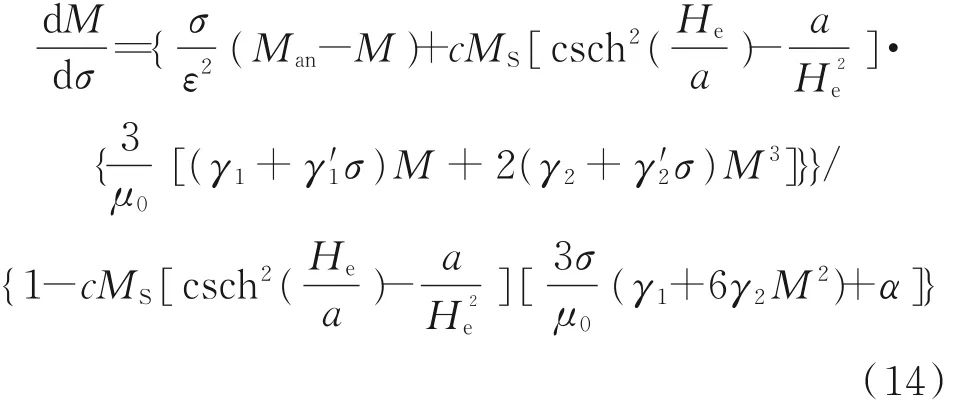

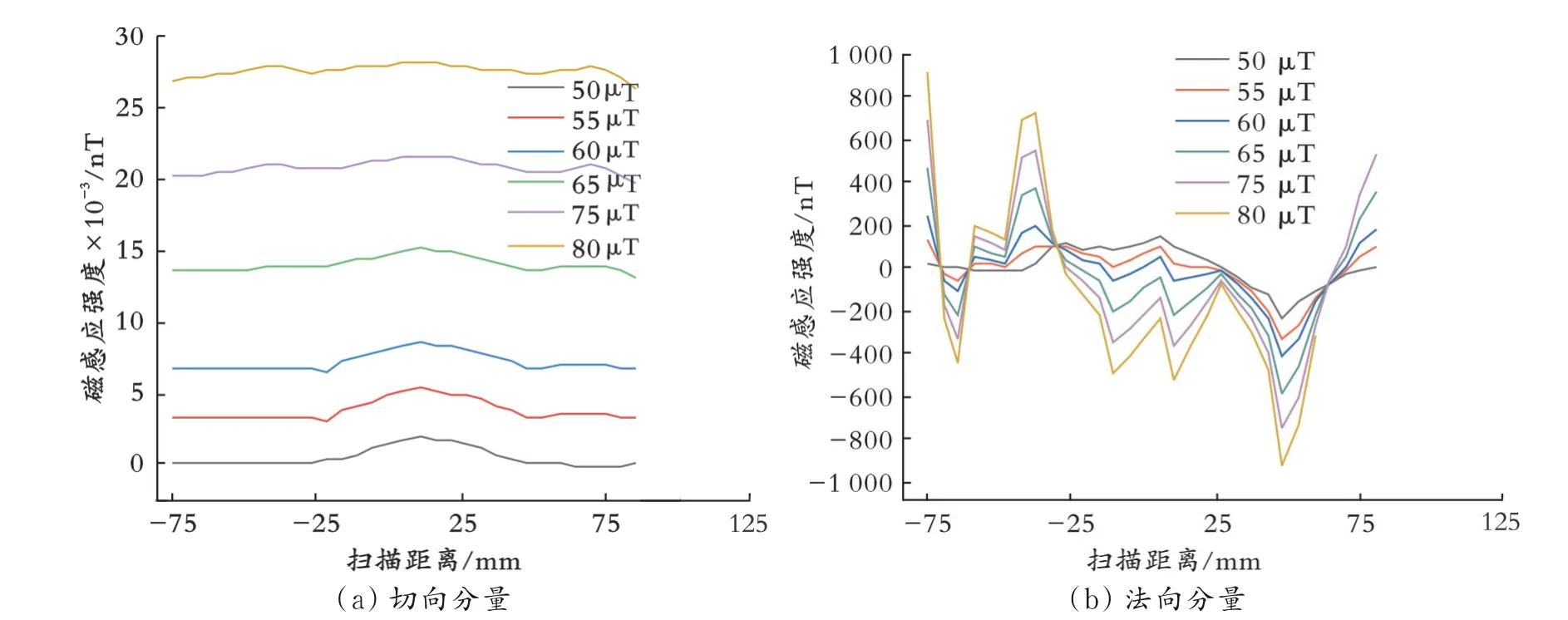

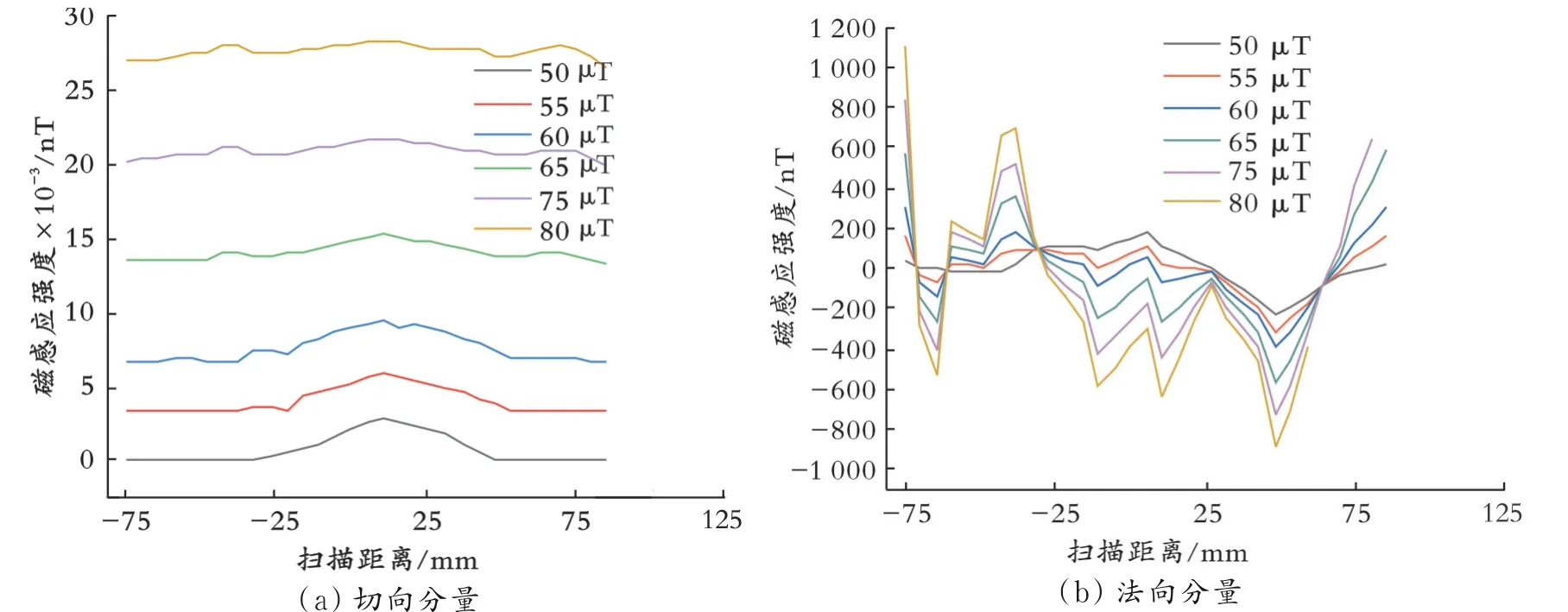

首先设置外界磁场的变化范围为50~80μT(间隔5μT)。沿X轴的正负半轴分别取+75 mm和-75 mm作为检测器扫描路径,设置提离值为4 mm。分别计算在100、200、300 MPa的应力作用下的切向和法向磁感应强度,结果如图2—4所示。

图2 100 MPa应力作用下的励磁特性

图3 200 MPa应力作用下的励磁特性

图4 300 MPa应力作用下的励磁特性

由图2—4可知,弱磁信号在切向具有峰值;法向具有峰峰值且过零点;信号切向峰值和法向零点位置与仿真模型所设的裂纹位置相同,且不随应力与外磁场发生波动,可用于定位应力集中区。

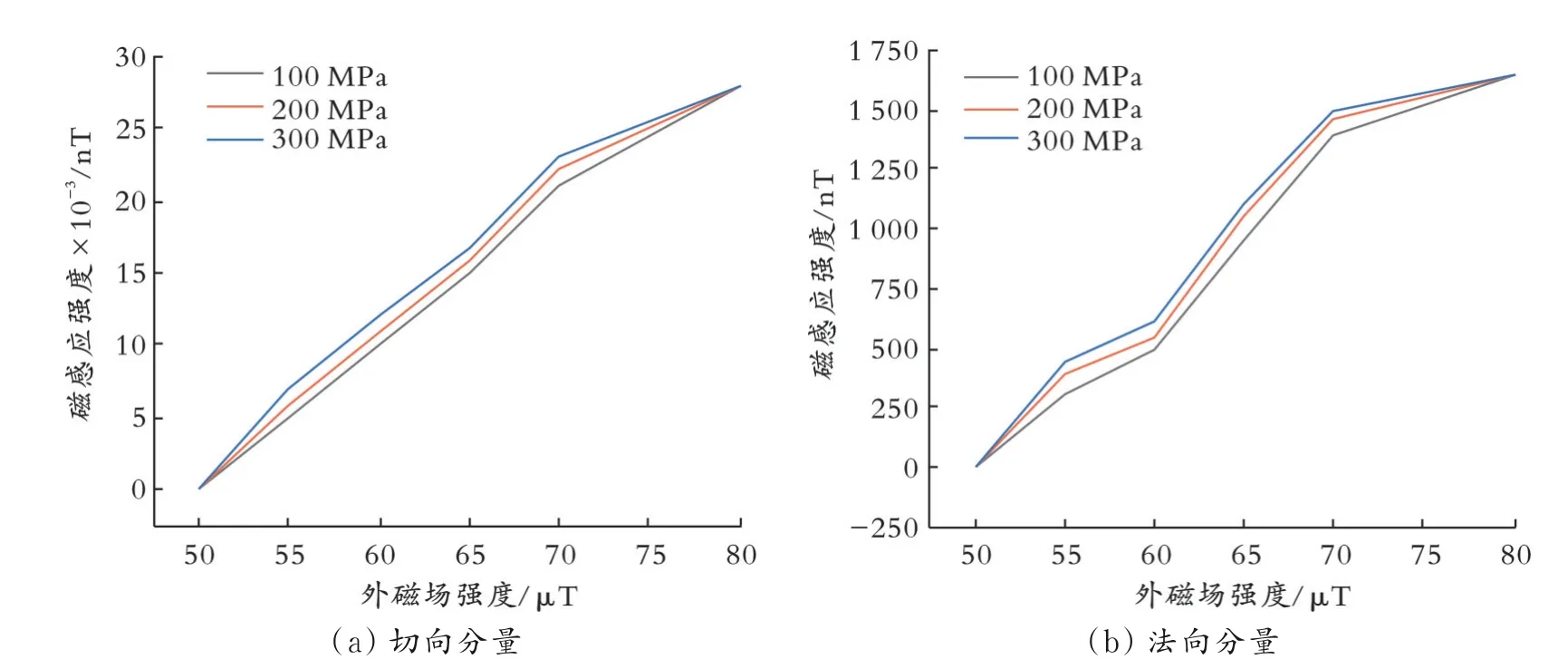

分别提取切向峰值与法向峰峰值,得到弱磁信号在不同应力下的励磁曲线,结果如图5所示。

图5 弱磁信号在不同应力下的励磁曲线

由图5可知,弱磁信号随外磁场的强度增加而增加,说明外磁场强度对应力集中区磁信号产生了强化作用,弱磁信号随应力的增加同样增加,但增加幅度随外磁场的增大先变大后减小,说明外磁场对弱磁信号的激励作用存在一定极值。

3 实验结果

为了验证理论计算的正确性,设计了不同拉力下管道钢条的励磁特性实验。

3.1 实验材料及方法

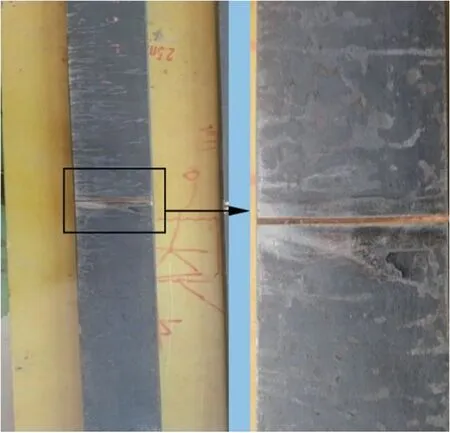

实验材料为X80型管道钢的截取试件,尺寸为450.0 mm×50.0 mm×18.6 mm。在钢件中部表面预先制作了一条裂纹,在外部载荷作用下裂纹处会产生应力集中,进而产生弱磁信号。X80实验试件及裂纹部分放大图如图6所示。

图6 X80实验试件及裂纹部分放大图

利用拉力机对钢件进行拉伸。在钢件上黏贴金属应变片进行应力值采集。利用激励线圈对试件叠加外界磁场,励磁强度为0~2.0 A(间隔0.5 A)。将漏磁检测探头贴在激励线圈内部,采集试件切向分量与法向分量磁信号。利用叉车带动激励线圈沿着钢条上下移动,达到叠加外界磁场和扫描检测的作用。

3.2 数据分析

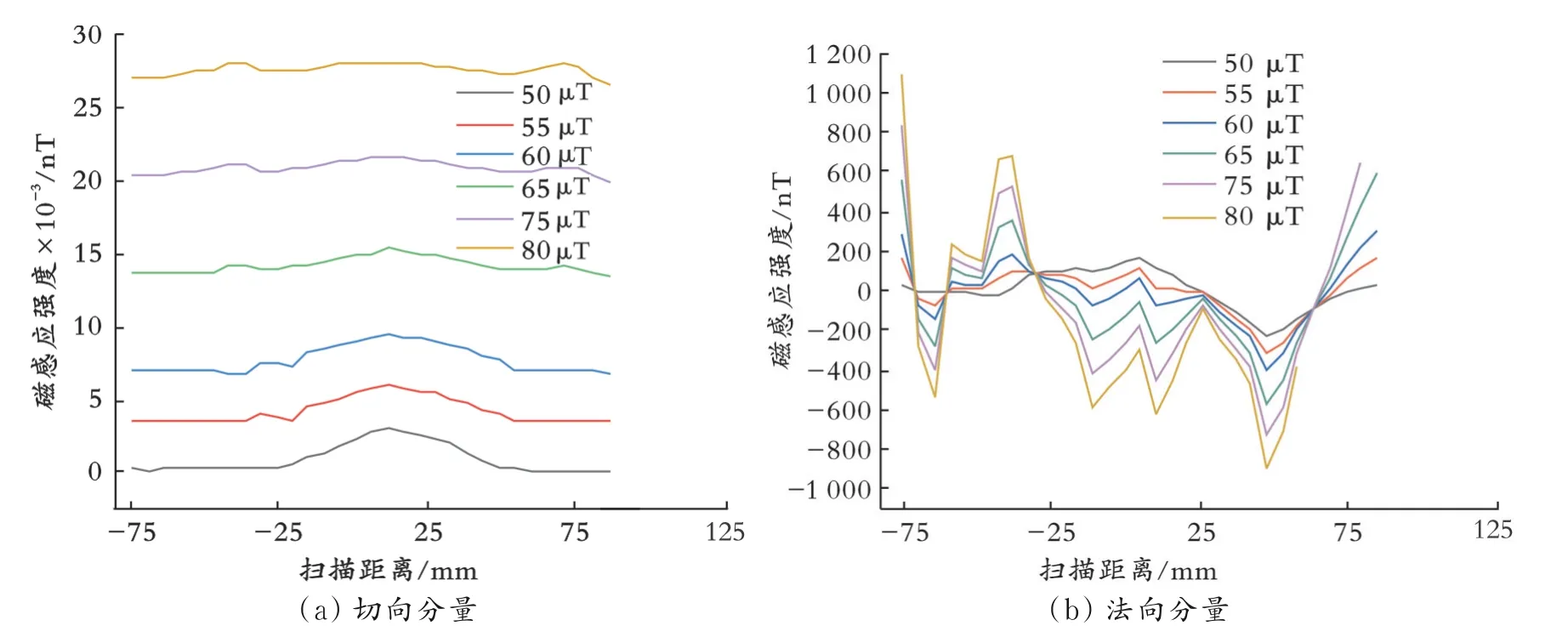

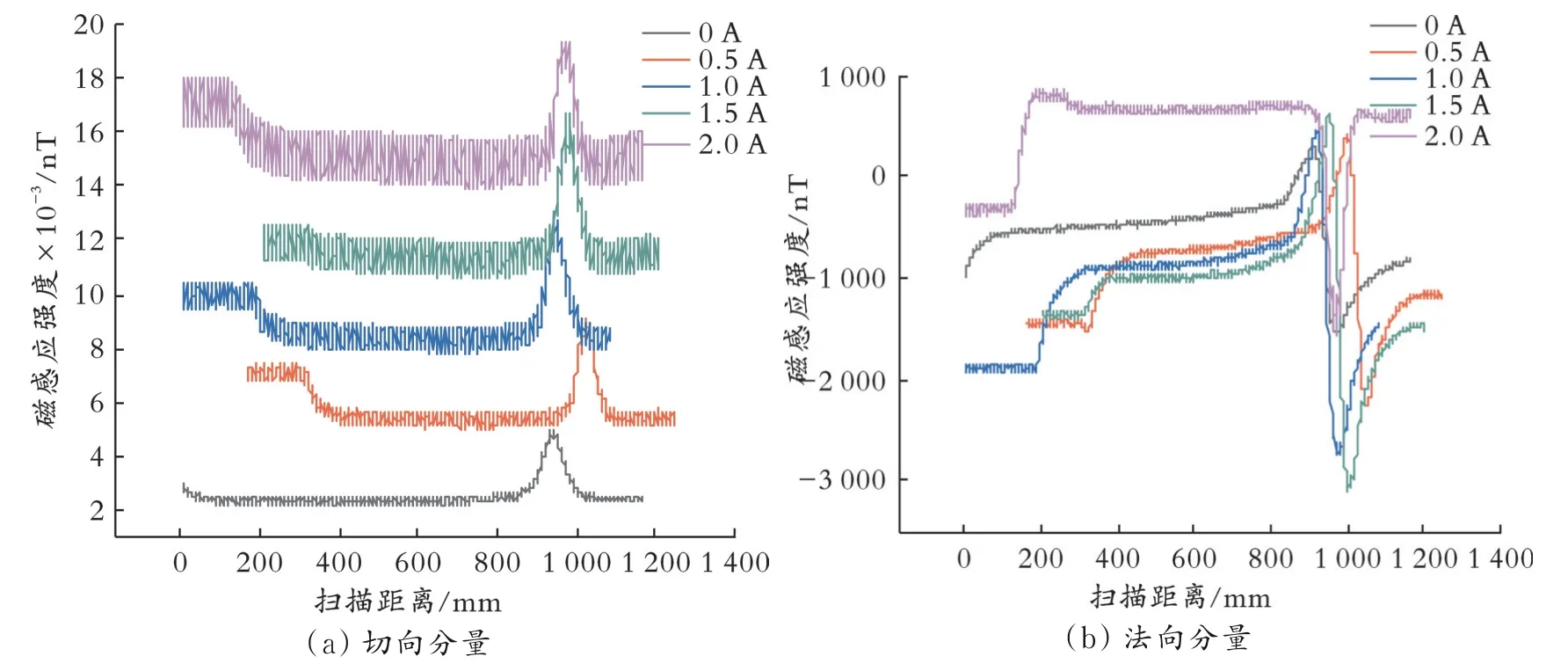

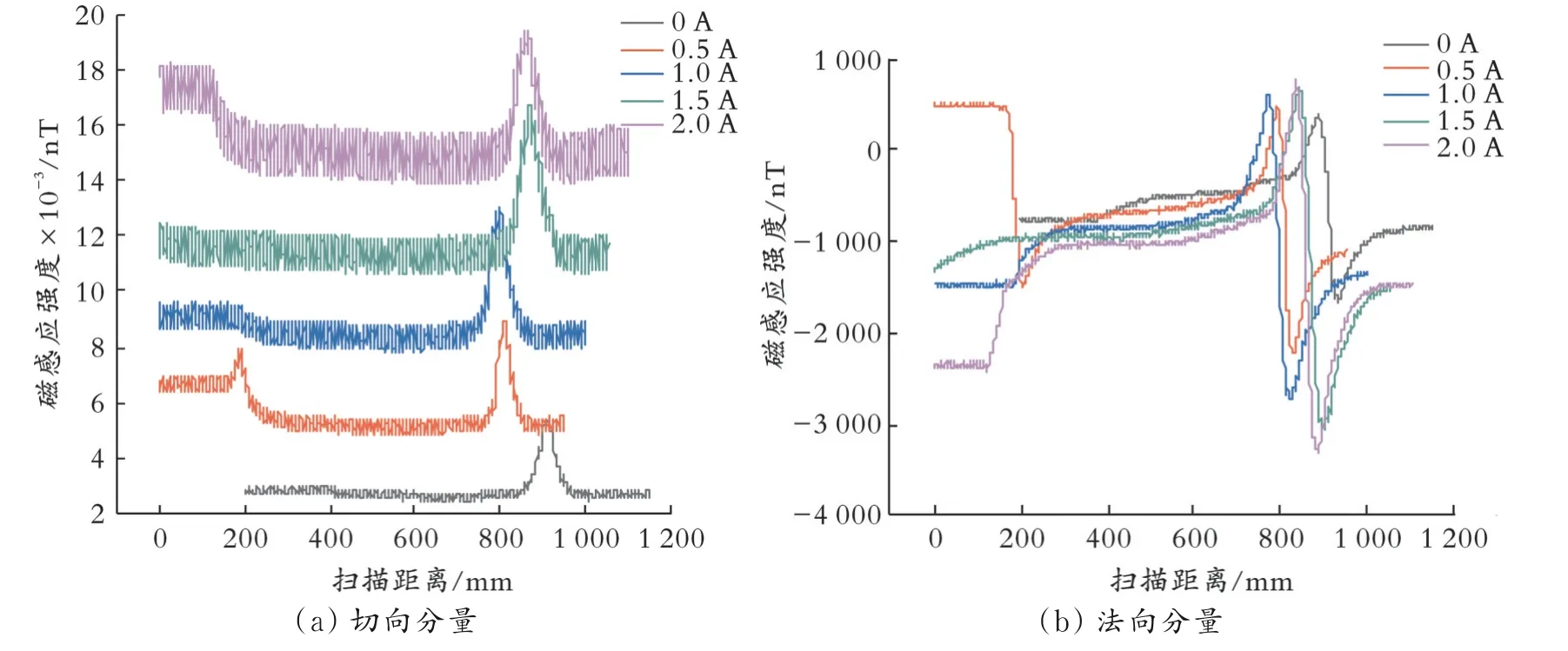

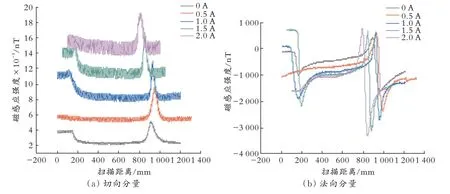

分别采集拉力在20、50、80 k N时,钢条在不同励磁强度下的弱磁信号,并制作励磁特性,结果如图7—9所示。由图7—9可知,弱磁信号切向分量存在峰值,法向分量存在峰峰值且过零点;检测信号切向峰值和法向零点的位置与所制作裂纹位置(扫描路径的800~900 mm处)相同。由于叉车移动,造成检测器抖动,进而使检测信号峰值与峰峰值产生细微偏移。切向分量峰值与法向分量零点不随外磁场与应力产生波动。

图7 20 kN拉力励磁特性

图8 50 kN拉力励磁特性图

图9 80 kN拉力励磁特性图

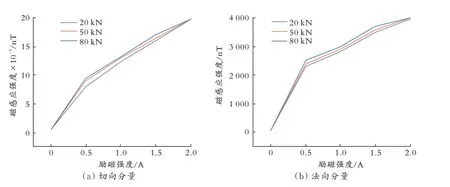

分别提取切向峰值与法向峰峰值得弱磁信号在不同应力下的励磁曲线如图10所示。由图10可知,弱磁信号随外磁磁场与应力的增加而增加。随外磁场的增大,弱磁信号随应力的增加幅度先变大后变小,实验与数学模型的计算结果有很好的一致性。

图10 不同应力励磁曲线

4 结 论

(1)弱磁信号切向分量具有峰值,法向分量具有峰峰值且过零点。弱磁信号切向峰值与法向零点位于应力集中区中心位置。

(2)弱磁信号切向峰值与法向零点不随应力与外界磁场变化而发生波动,可用于定位应力集中区位置。弱磁信号切向峰值与法向峰峰值随外磁场与应力的增大而增加。

(3)外界磁场对弱磁应力检测信号具有激励作用,可利用此特性加强弱磁信号的检测能力。其激励程度随外界磁场的增大先增大后减小。