蒸汽冷凝水在中药加工设备中的回收利用

2021-11-12殷士海陈小元

殷士海,陈小元

(鲁南贝特制药有限公司,临沂 276000)

0 引 言

蒸汽作为工业生产中的重要热源之一,在医药、食品、化工及化肥等行业生产中广泛使用,而且消耗量巨大。高温冷凝水作为蒸汽加热后的产物,其热值约占蒸汽热值的18%~27%,可回收再利用的热量约为15%~20%[1]。因此,回收工业锅炉的高温冷凝水可以提高锅炉热效率,减少燃料消耗及污染物排放,从而达到节能减排、绿色生产的目的。

冷凝水回收与利用可以减少水处理费用,降低锅炉排污热损失,节约燃料及用水。现阶段,工业蒸汽锅炉冷凝水回收率很低仅为总量的20%,如果将回收率提高到80%,每年可节约3 000多万吨标煤,减少工业用水30多亿立方米[2-3]。从系统节能角度出发,冷凝水余热回收是蒸汽热力循环系统的重要组成部分,其直接决定系统的能源利用效率。通常情况下,锅炉给水温度每提高6 ℃,锅炉燃料消耗量可降低1%[4]。此外,在冷凝水回收系统设计时,会对疏水阀选型不当或其他原因造成的用汽设备蒸汽泄漏进行完善,避免了因蒸汽泄漏导致的热损失的急剧上升[5]。因此,高温冷凝水余热回收系统的安装与运行直接关系到企业能耗及经济效益[6]。

鲁南制药集团中药现代化产业园提取车间在中药加工过程中会产生大量高温冷凝水,现阶段冷凝水没有回收全部排放,造成生产厂区的热污染及热量与水资源的浪费。本文针对上述问题,在通过对生产工艺详细调查后,提出解决方案并设计回收系统。

1 密闭式冷凝水回收工艺流程

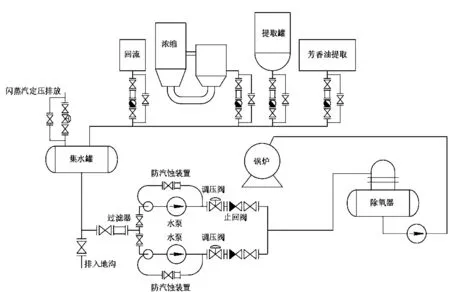

鲁南制药集团中药现代化产业园提取车间主要用于中药提取加工,生产中主要的用汽设备为:双效浓缩设备、单效浓缩设备、提取罐(6 m3)、MVR浓缩器、回流设备、芳香油提取设备。上述用汽设备生产中使用蒸汽的压力为0.3 MPa,温度为146 ℃;设备每天8小时生产消耗蒸汽量为150 t,单位时间消耗蒸汽量约18.75 t/h。根据现场调研,提取车间主要的浓缩设备、提取罐、芳香油提取及回流设备的密闭式冷凝水回收系统工艺流程如图1所示。

图1 密闭式冷凝水回收系统工艺流程图

根据流程图1可知,蒸汽经过加热设备放热后,高温冷凝水通过疏水阀,靠疏水阀背压及现有管道汇集到集水罐,集水罐根据加热设备使用蒸汽参数及疏水阀背压确定闪蒸汽排放压力。高温冷凝水通过集水罐下方出水口进入水泵(水泵采用一用一备),由于水泵输送的冷凝水属于高温饱和水,必须增加防汽蚀装置以解决水泵入口处汽蚀而对水泵叶轮产生破坏甚至不能工作的问题。水泵出口安装调压阀进行调节出口压力,保证防汽蚀装置工作参数最优。高温冷凝水被输送回锅炉房的除氧器,最后通过除氧器的上水泵输送回锅炉进行加热,完成一个循环,该循环的最大特点是高温冷凝水采用密闭式输送方式,从而降低了能量的损失;此外由于隔绝了与氧气的接触,进而不需要再次除氧,减少了除氧而消耗的蒸汽量。

2 密闭式冷凝水回收系统设备及预算

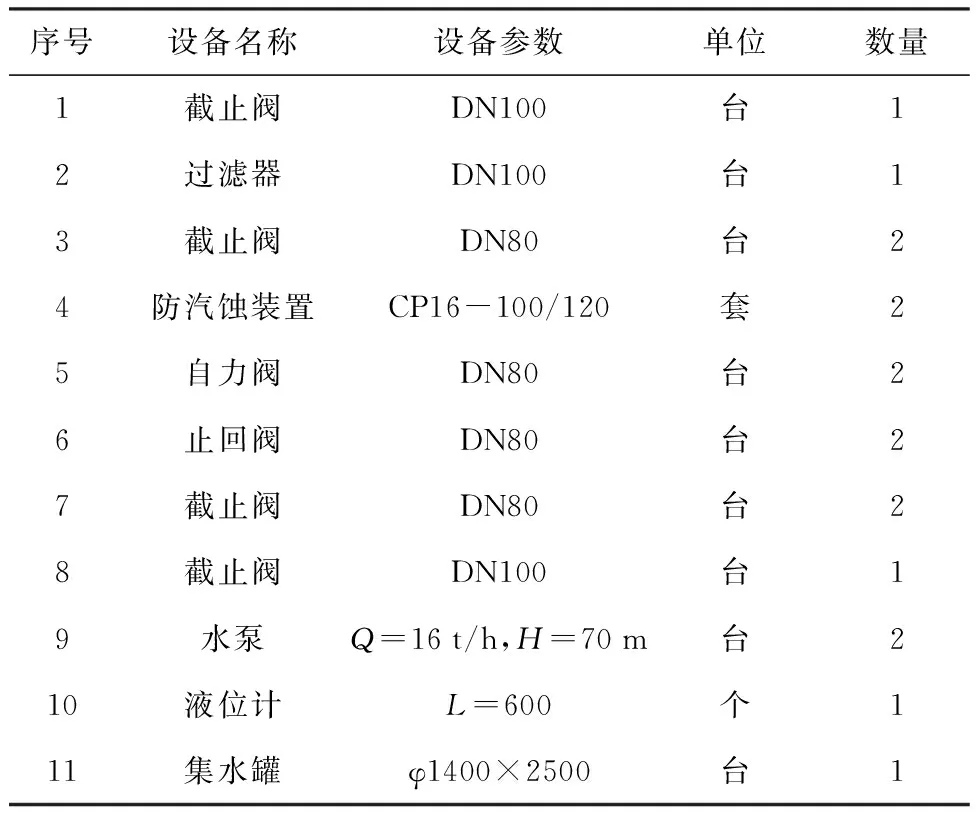

采用密闭式回收系统对中药生产中的高温冷凝水进行回收,系统主要设备组装如图2所示。设备产生的冷凝水通过冷凝水回收管道,靠疏水阀背压回流到集水罐中,由于高温冷凝水属于饱和水,因此进入集水罐后由于压力下降,会产生少量二次闪蒸汽,闪蒸汽通过定压阀输送到热水箱加以利用。冷凝水则通过集水罐下的出口分流到2台水泵,通过水泵加压经管网输送回锅炉房的除氧器。由于冷凝水属于高温饱和水,其在水泵入口处会产生汽蚀现象,严重时会损坏水泵。本系统为了解决该问题,增加了采用喷射增压原理设计的增压设备,通过提高进口处冷凝水压力,将其由饱和状态变为过冷状态,从而解决在水泵入口处汽蚀的问题。该系统投资(M)85万,该系统主要由10个组成部分构成,各主要设备详细情况见表1。

表1 密闭式回收系统主要设备

图2 密闭式冷凝水回收系统设备组装示意图

3 经济效益分析

企业现阶段锅炉给水温度30 ℃,平均冷凝水量18.75 t/h,年运行300天,每天运行8小时,燃气的价格3.05元/m3,热值9 000 kcal/ m3,软化水费用3元/t,冷凝水温度按100 ℃计算,锅炉热效率按85%计算。

提高回水温度年节约的燃气量(V)

V=18.75×103×(100-30)×8×

300÷9 000÷85%=411 765 m3/y

节约燃气价值(C1)

C1=V×3.05=411765×3.05=125.59万元/y

减少软化水费用(C2)

C2=18.75×8×300×3=13.5万元/y

年节约总价值(C)

C=C1+C2=125.59+13.5=139.09万元/y

投资回收期(T)

T=M÷C=85万元÷139.09万元=0.61年=7.4个月

4 环境效益分析

众所周知,燃烧化石能源会对环境造成污染,其主要污染物为二氧化碳、氮氧化物、硫氧化物以及粉尘等。对于天然气燃烧而言,主要的污染物为二氧化碳及氮氧化物。通过余热回收,可以减少天然气的使用量,从而达到二氧化碳及氮氧化物的减排,具有很好的环境效益。根据统计,天然气燃烧产生的二氧化碳及氮氧化物指标分别为55.9kg/109J及3.5kg/109J。

每年减少二氧化碳排放量(Q1)

Q1=18.75×103×(100-30)×8×300

×4 200÷85%×55.9÷109=870 t/y

每年减少氮氧化物排放量(Q2)

Q2=18.75×103×(100-30)×8

×300×4 200÷85%×3.5÷109=54.45 t/y

5 结束语

通过对鲁南制药集团中药现代化产业园提取车间冷凝水回收改造,企业每年可节约燃气及减少软化水处理费139.09万元。整个系统投资85万元,投资成本7.4个月就全部回收,远小于国家规定的3年时间;此外,由于燃气量消耗减少可以减少二氧化碳排放约870 t,氮氧化物54.45 t,实现了药品生产过程的低碳、环保。因此,该项目的实施可以给企业带来巨大的经济效益和社会效益。