球体联箱内水蒸汽流动的数值研究

2021-11-12侯春江

侯春江

(国能双鸭山发电有限公司,双鸭山 155136)

0 引 言

联箱作为流量分配的重要结构,在多个工业领域内发挥重要的作用,作为将流体切分和汇集的结构,如果联箱设计时存在流动不均等问题,则会引发一系列的严重后果,特别在火电行业,高温受热面的入口联箱如果流量分配不均,将导致局部换热效果差,部分管壁超温,甚至爆管停机,如王春昌[1]提出水冷壁管道因为流量分配问题引起的爆管,胡志宏[2]等对流化床锅炉的屏过爆管进行研究发现流量分配不均,对此相关学者也进行了研究,罗云[3]等对蒸发联箱的流量分配特性进行研究,曲新鹤[4]等,对联箱影响U型布置并联管流量分配情况进行研究,张立栋[5]等对联箱入口结构对流量分配的影响进行了优化,赵晴川[6]等对联箱流量分配的计算方法进行了研究,联箱作为流量分配的主要结构,对于现有结构的优化较多,并未提出一种新型联箱结构,均匀将工质分配至各个出口,随着目前材料工艺的提升,球体联箱的制造难度降低,新型球体结构联箱对流量进行均匀分配优势逐渐显著。

1 研究对象结构

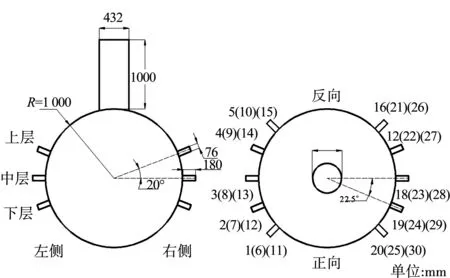

提出一种新型蒸汽分配联箱,其结构主要由入口,球体和出口组成,其中入口为管状,直径432 mm,长度1 000 mm,球体半径R为1 000 mm,在球体的两侧对称布置30个出口管,每侧为上、中、下三层,每曾5个。其编号方式为:由正向至反向左侧上层依次为1~5号,左侧中层为6~10号,左侧下层为11~15号,由反向至正向,右侧上层为16~20号,中层为21~25号,下层为26~30号,出口其结构同样为圆管,直径76 mm,长度180 mm。单侧出口管的中层与入口方向垂直,上、中层之间和中、下层之间的夹角都为20°,每层5个出口管之间夹角为22.5°。对球体联箱结构进行网格划分,在球体和出口区域进行加密,采用非结构化四面体网格进行划分,便于研究球体内的流向偏转,不断加大网格数以提高精度,当网格数目增加至475021时,出口平均速度计算结果不发生变化,考虑计算时间,选择网格数目为475021。

图1 新型球体联箱结构

2 计算方法和设计思路

由于设备在运行中,不断变化的负荷影响入口速度,在不考虑蒸汽温度变化的情况下,采用LES大涡模拟,对水蒸汽在球体联箱内的可压缩流动进行研究,边界条件设置,入口为速度入口,出口为压力出口,二阶精度,simple算法。计算时长为水蒸气进入球体联箱31 s时刻。

表1 入口参数设计

在为将联箱内的工质均匀的分配给各个位置的出口,在设计联箱时,需将工质的流动路径区别缩减至一定范围,区别于传统的柱体联箱,考虑各出口的布置和管材耗费情况,对联箱结构内,入口至各出口的流程设计不足。新型联箱的设计,如工质从两侧流出,则结构对称时,流动差异将明显减少,而球体空间内流场,如果出口流向角度与入口夹角相同时,周向上的流动路径不存在差异。此时考虑出口结构的布置便宜程度,在球体的两侧设置出口。

3 模拟结果分析

新型球体联箱内的流动,可以被分为两个部分:(1)入口射流进入球体内,未接触底部壁面;(2)入流与底部壁面接触,向周向散开,形成数个涡流。从结构上,入口管道与各出口之间的流动路径不存在明显的差异,仅因为便于布置多个出口管,在不同层出口角度存在较小的不同。但出口管道都指向球体联箱的中心位置。联箱内流体沿壁面流动,水蒸气进入出口时,在每个出口管道与壁面都是垂直角度,流场结构阻力基本相同。

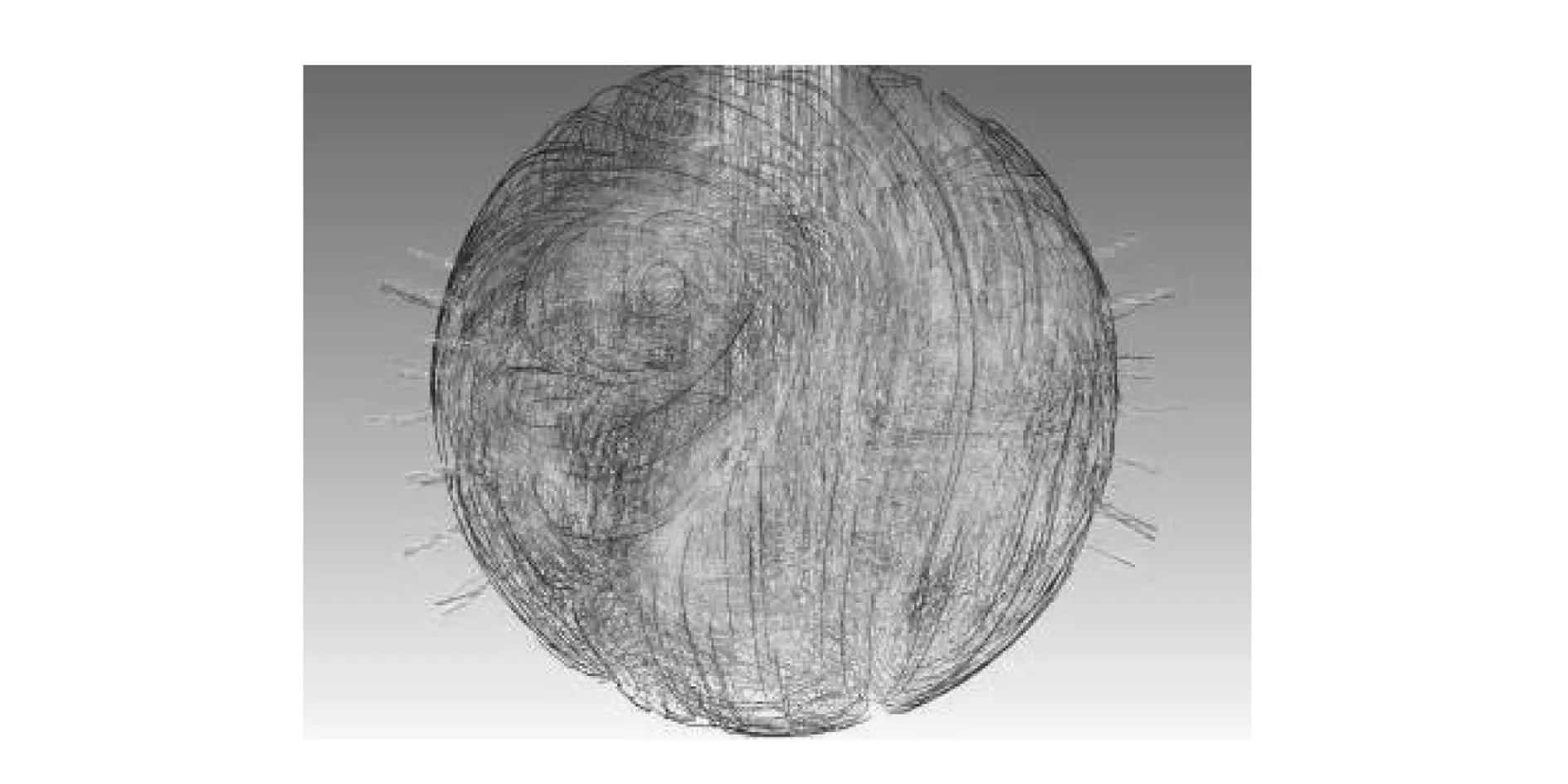

从流线分布图2上可以分辨,入口射流的周围是大量的涡流和向上流动的水蒸气,并在上部形成较大的涡流,再向下流动,形成一个循环,在结构上由于入口和出口之间不在一条直线上,不存在个别出口速度较高的情况,水蒸气从入口至出口经过至少一次折流过程。

图2 球体联箱内的流线(80 m/s)

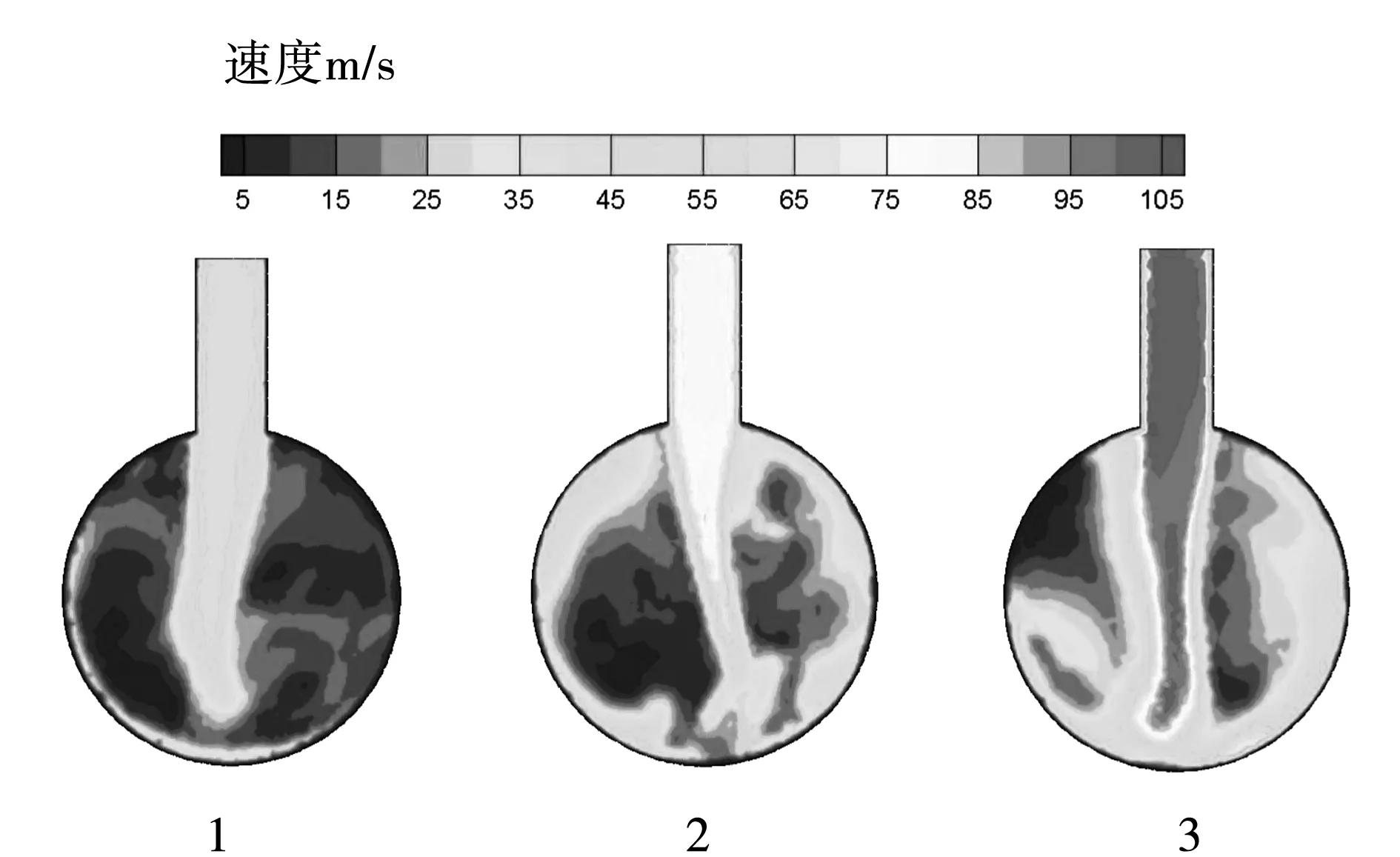

在不同速度下,球体联箱内的左、右侧方向中间截面速度分布如图3,随着入口速度的增长,球体联箱内的流动复杂程度明显增加,涡流数量和尺度同样有所增加,在第一部分流动中,入口射流在流向底部时,发生散开的现象并非是直接冲击底部向四周散开,而是在接近底部的位置即发生散开现象,随着入口速度的增长,在LES计算结果下,流动并非完全对称,且从中间截面图上,入口射流两侧的差异随着速度增加,两侧速度分布差异逐渐增加,该现象主要由两侧涡流位置不对称引起。在第二部分流动中在散开发生后,水蒸气沿壁面向上运动,首先进入左右侧的下层出口,再是中层出口,最后为上层出口,从出口区域的速度分布上,中间截面内并未出现明显的速度较高或者速度较低现象,在流过出口管道布置的区域后,水蒸气接着向上流动,并汇聚在入口射流周围向下流动。

图3 左右侧反向中间截面速度分布

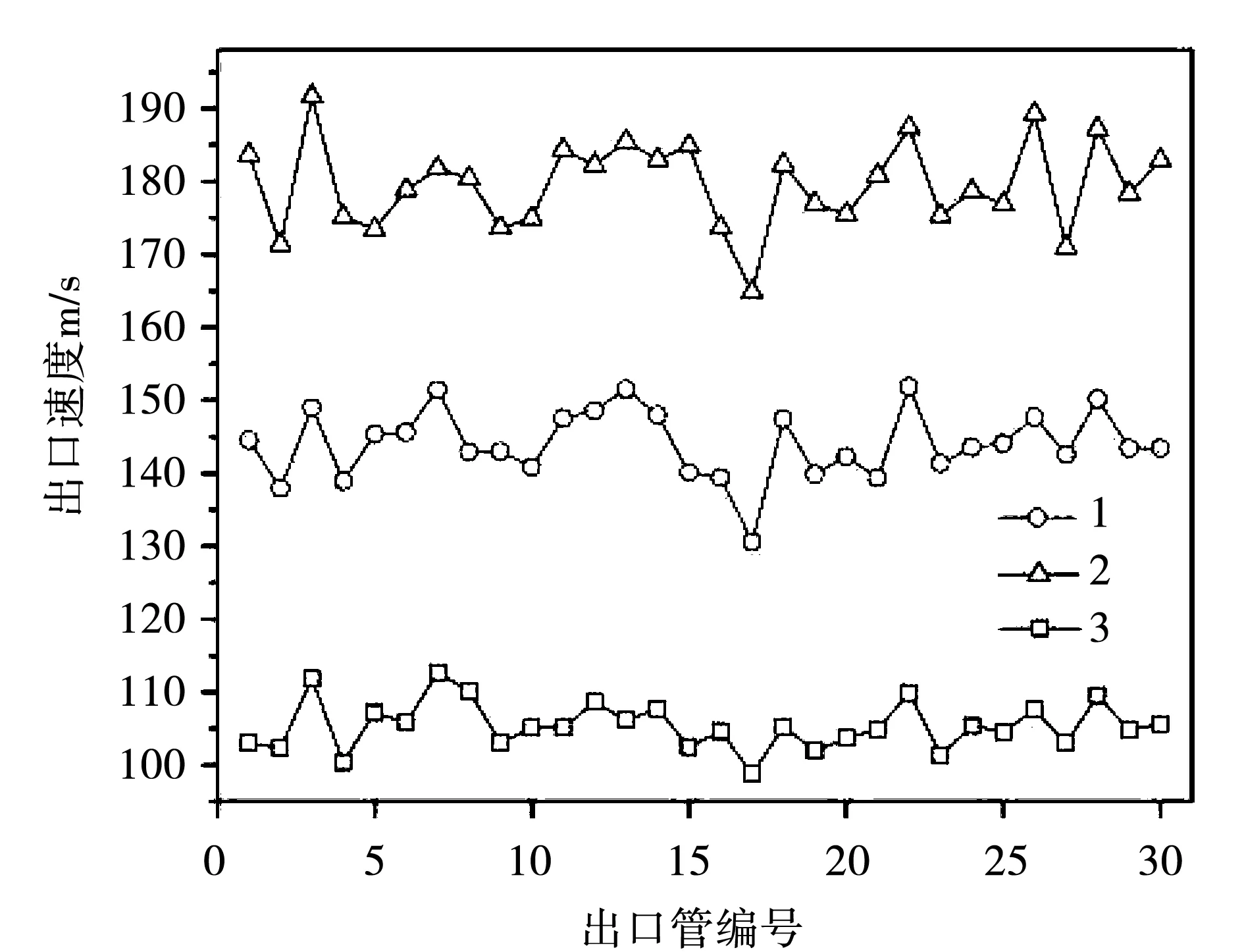

从图4不同工况下的出口速度分布,对出口各个出口管道的速度进行分析,可以明显看出在入口速度增长时,出口的各出口速度分布曲线波动增加。整体上工况1、2和3在2、4、9、17、21和26号位置都发生速度下降的波动,3、7、22、和27号出口管道速度出现上升波动。从位置上,出现速波动下降的出口管道,其位置相对位于同层边缘。而出现速度上升的出口管道,在位置上处于同层的中间位置,由于入口管道截面为对称的圆形,排除入口结构影响,发生该现象的主要原因主要是在相同水平高度上,一部分从正面或者反面壁面附近向未布置出口管区域的水蒸气,进入同层的出口管道,存在速度矢量角度的差异问题,向左右两侧布置出口管道的区域流动时,该区域的水蒸气速度矢量同每层的边缘区域的出口管角度较大,而与每层中间部分的出口管角度较小,其进入中间部分管道较为顺畅。但整体上各工况下,速度分布整体仍较为集中。而工况2和3的整体波动趋势相似度较高,工况3曲线波动程度明显上升。

图4 不同工况下的出口速度

为更清楚对新型球体联想的流量分配性能进行研究,提出一种考虑个别管流量过低或过高成都的公式,为联箱分配性能,其具体为:

(1)

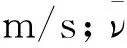

以一个直径为联箱200 mm,出口和入口管径与球体联箱相同,出口管数目相同的柱体的联箱进行对比。总体上新型出口联想的分配性较好,各出口管之间速度差异小,各工况下都大于柱体联箱。随着入口速度上升,分配性基本不变。

表2 联箱分配性

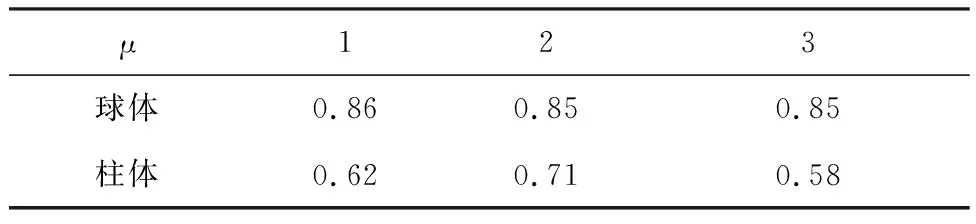

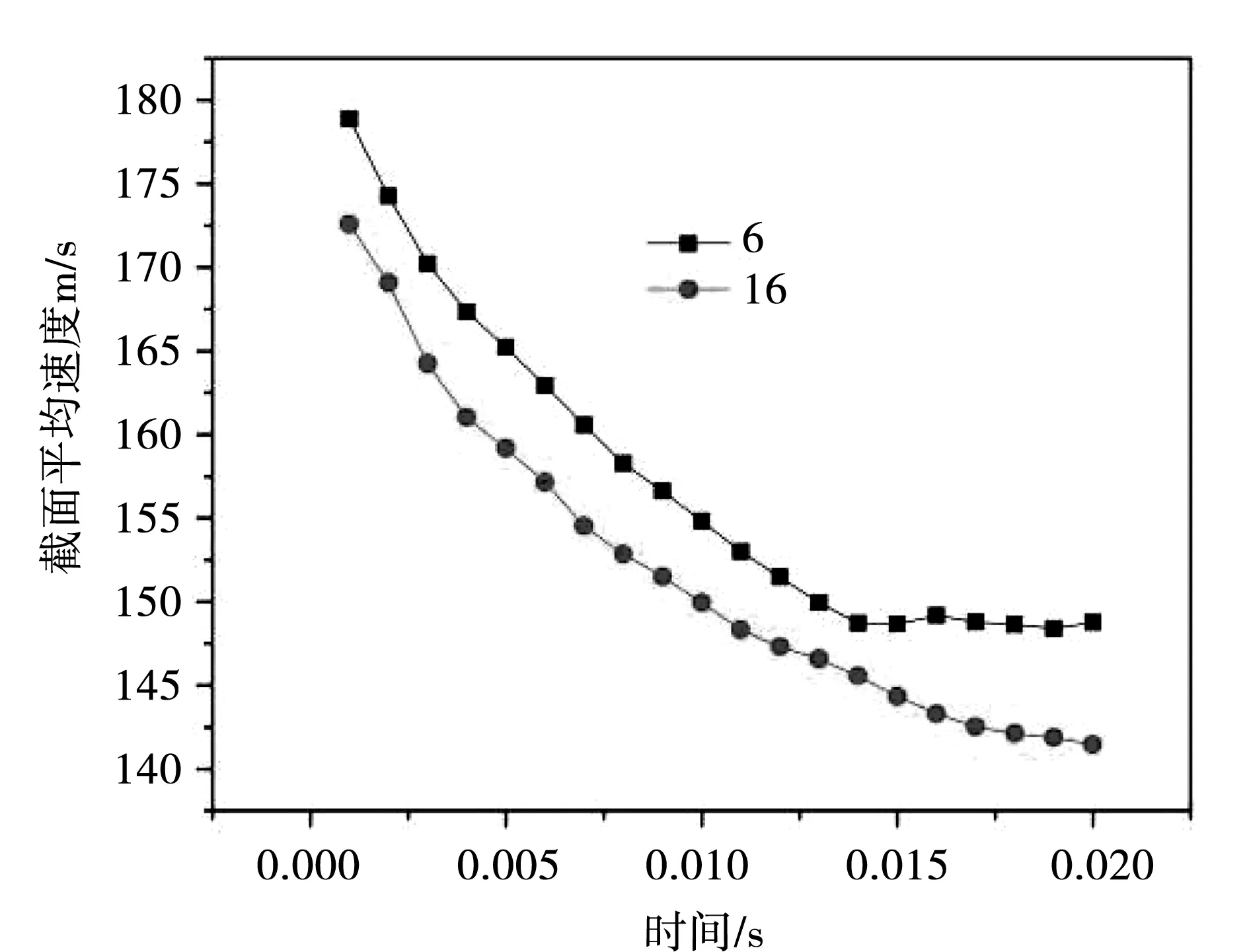

与此同时,在机组负荷变化时,流量时刻处于变化状态下,处于稳定流量的情况较少,对负荷波动时的联箱分配情况进行研究,选取6和16号出口,对入口速度上升60~80 m/s和入口速度下降100~80 m/s过程中,速度波动进行模拟,当出口速度波动小于1%时停止计算。入口速度上升和下降时出口速度变化如图5和图6。入口速度上升时波动时间较长,为0.08 s,为下降的4倍,同时,下降时速度变化比较平缓,而上升出现波动,同时,6号和16号出口速度在大部分时候存在差异,6号高于16号约5 m/s,但在入口速度上升时差异缩小,计算结束时两者基本持平,同时入口速度下降时两者差异性增大,差值增加至10 m/s。该现象说明了,在机组运行中,联箱设备随负荷波动,其分配性能时刻处于变化状态,随着负荷下降,联箱入口速度下降个别管道的出口速度差异将扩大,导致换热性能发生较大的改变,威胁设备运行安全。而负荷上升时此类危险因素较小。

图5 速度下降时出口6和16速度变化

图6 负荷上升时出口6和16速度变化

4 结束语

(1)新型球体联箱为内结构对称性高,水蒸气从入口流入之后向四周扩散并流入出口,流程差异小。相同层的出口管道,靠近边缘速度较低,靠近中心位置出口速度较高。

(2)新型球体联箱的不同入口速度适应性好,各工况分配性下都大于柱体联箱,最大提高1.46倍。

(3)入口速度上升时联箱出口速度反应长,为入口速度下降的4倍。负荷波动时管道出口速度差异处于波动状态,并非固定。

(4)入口速度下降时,易引起个别管道流量分配差异增大,影响换热,威胁运行安全。