基于非线性状态观测器的直线伺服电机机电系统设计

2021-11-12陈婧

陈 婧

(青岛工程职业学院,青岛 266000)

0 引 言

机电系统是应用在各类机械设备当中独立的智能系统,其主要组成结构包括观测器、处理器、微能源等。在对机电系统进行设计时,会涉及物理、化学、生物、电子工程等众多领域,因此是一项复杂程度较高的系统研发工艺,当前机电系统在经济和军事等方面应用广泛[1]。传统直线伺服电机机电系统采用的是单片机结构,在其实际应用过程中能够有效实现对线伺服电机的控制,对于其运行过程中的位移测量通常会采用涡流传感器装置。但由于伺服电机在近几年来得到不断地优化和创新,传统机电系统的硬件条件和软件条件,都已经无法满足伺服电机的正常运行需要。针对这一问题,本文引入一种全新的非线性状态观测器,该结构在实际应用中是利用非线性测量的方式,实现对非线性机械设备运行状态的估计[2]。这种结构目前在机电系统当中的应用并未涉及,因此,本文针对当前传统直线伺服电机机电系统在实际应用中存在的问题,结合非线性状态观测器对其进行优化设计。

1 直线伺服电机机电系统硬件设计

1.1 非线性状态观测器选型

在对系统硬件结构设计时,考虑到其实际应用需要,本文引入非线性状态观测器,并将其作为该系统的核心硬件结构,完成对直线伺服电机运行状态的实时观测。非线性状态观测器具备较强的时效性,并且将其引入到机电系统当中时编程方式更加简便,对于各类设备的控制精度要求较高,因此将非线性状态观测器引入到本文机电系统当中,能够有效提高本文机电系统的应用性能。非线性状态观测器在运行的过程中满足如图1所示的函数变化情况。

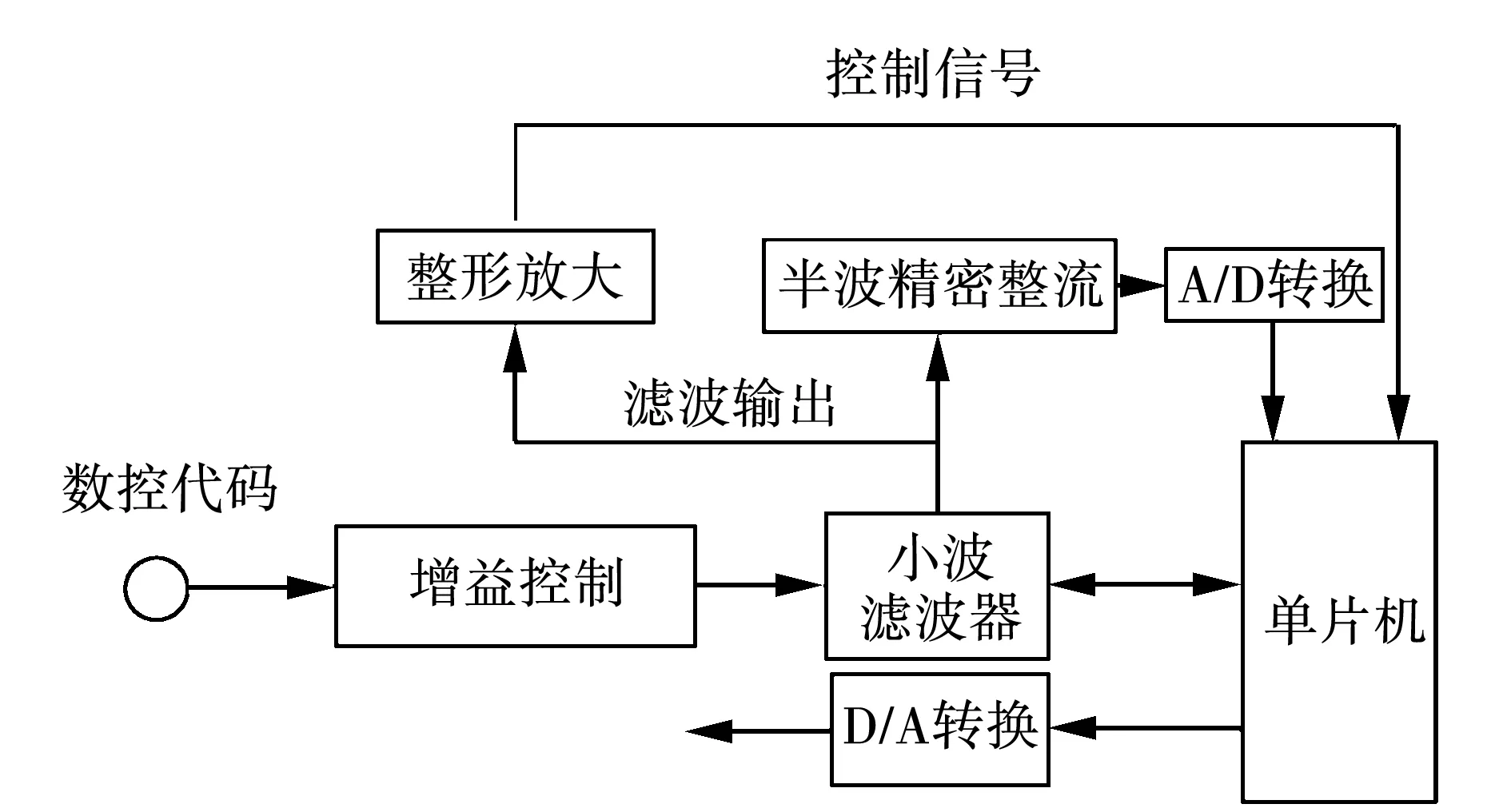

图1中fal表示为非线性状态观测器在观测过程中遵循的非线性函数;r表示为被控制对象,即本文中的直线伺服电机在运行过程中的状态变量。这种观测器对被控对象的观测能够有效避免外界未知因素的干扰,因此保证观测结果准确性更高。本文选择MSMD952P1V45型号非线性状态观测器,该型号非线性状态观测器得到ISO9001-2000认可,运行过程中其额定功率为650 W,额定电压为220 V,外形尺寸为125×80×60 mm,测量精度为0.01%。图2为基于非线性状态观测器的直线伺服电机机电系统硬件结构示意图。

图1 非线性状态观测器运行函数曲线图

图2 机电系统硬件结构示意图

从图2中可以看出,通过将MSMD952P1V45型号非线性状态观测器接入到本文机电系统当中,可以省去A/D转换环节,直接对需要测定的直线伺服电机的运行状态进行观测,不需要对其产生的信号进行转换,以此有效降低机电系统的运行压力,并提高观测器的检测速度。

1.2 伺服运动控制卡选型

完成对上述非线性状态观测器的选择后,为了保证机电系统的控制功能不受外界环境中各类因素的干扰,还需要对伺服运动控制卡结构进行优化。在直线伺服电机当中,伺服驱动装置与运动控制卡之间的连接方式,需要根据不同的控制方案进行调整,主要包括速度控制、位置控制以及转矩控制[3]。本文在对直线伺服电机进行控制时,主要是针对其位置进行控制。因此,在选择伺服运动控制卡时,需要将CW脉冲、CCW脉冲以及伺服反馈等进行连接。图3为伺服运动控制卡工作原理示意图。

图3 伺服运动控制卡工作原理示意图

在对伺服运动控制卡型号进行选择时,根据图3中伺服运动控制卡工作原理,本文选择DMC-165-265型号伺服运动控制卡。该型号伺服运动控制卡为半封装的微型机电系统专用控制卡,具备CAT总线控制,可以实现对1~32轴直线伺服和步进。DMC-165-265型号伺服运动控制卡在应用中能够支持工业机器人回原点、单轴定长变速变位、连续运动、PVT运动和插补运动等功能。其具备的辅助功能还能够实现对IO计数、高速锁存、位置比较等。根据直线伺服电机机电系统实际需要,对DMC-165-265型号伺服运动控制卡上的引脚进行编号为#001~#032,其中#001~#009引脚与双绞线位置反馈信号连接;#010~#018引脚与位置指令信号连接;#019~#032引脚与使能信号连接。分别是利用指令集的形式和利用应用程序编程接口的形式,通过信息交换标准代码将指令实时传输到DMC-165-265型号伺服运动控制卡当中,通过控制卡的指令控制实现对直线伺服电机机电系统运行控制。

2 基于非线性状态观测器的直线伺服电机机电系统软件设计

2.1 直线伺服电机运行控制流程设计

直线伺服电机机电系统在控制运动模式下,主要是依靠数控功能完成对各类控制指令的运行。直线伺服电机机电系统控制功能的实现主要是依靠于上位机对控制信号进行读取后,将相应的控制指令信号传递给下位机当中,通过下位机对其进行识别,再经过下位机自动执行相应的动作指令完成直线伺服电机的运行。

对直线伺服电机系统的主要运行功能进行分析,分析过程中,可从四个方面展开,分别为:系统的初始化设计功能、系统对指定代码的读取与代码翻译功能、指令传输功能(由前端向控制端传输)、控制端完成指令功能。综合上述分析,提出系统在实际应用中,具备的优势如下:可实现对上机位指令的有效调控,可满足对多项初始化功能指令的在线发送等。而在此过程中,上机位指令行为的实施主要由终端控制器协调,联合多种指令功能,达成对实时任务的控制。在本文机电系统当中引入了非线性状态观测器,能够通过该装置在第一时间获取到直线伺服电机以及机电系统的实际运行状态,从而在出现故障问题或运行异常时能够在第一时间做出相应的反馈,防止问题进一步扩大。图4为直线伺服电机运行控制图。

图4 直线伺服电机运行控制图

从图4可以看出,在实际直线伺服电机运行过程中,机电系统采取读取数控代码并执行一次相应的控制动作的方法完成对直线伺服电机的控制。图4中读取数控代码的流程如图5所示。

图5 读取数控代码流程图

按照图5中的流程,在完成对数控代码的读取后,对代码进行译码工作,并根据译码后的指令完成相应的工位动作,以此实现对直线伺服电机运行状态及动作的控制。

2.2 直线伺服电机控制信号拟合

为了进一步实现对本文基于非线性状态观测器的直线伺服电机机电系统的应用性能优化,结合大数据聚类技术,对直线伺服机电控制数据进行优化聚类,并实现对其控制信号的拟合。首先,构建本文机电系统中的调频控传动控制信号分布式结构模型,结合非线性状态观测器的模糊控制概念,对机电系统进行传动控制,设置机电系统海量控制数据有限数据集为K,则K的表达式应为:K= {k1,k2,k3,…,kn},其中K的取值为:K⊂R。K表示为直线伺服电机有限控制数据集合;R表示为大数据聚类矢量空间。当K的聚类信道拟合因子为零时,即γ(k)=0时,则可以满足如下公式:

(1)

式中,γ(k)表示为聚类信道拟合因子;m表示为在直线伺服电机运行过程中总共发生迭代的次数。结合模糊控制和工业机器人控制的拟合思想,将本文基于非线性状态观测器的直线伺服电机机电系统中的控制数据按照公式(2)进行交直线伺服电机控制信号拟合处理:

X(e,f)=∑[(ei,fi)-(ei+e′,fi+f′)]2

(2)

式中,X(e,f)表示为控制数据特征点函数;e′、f′分别表示为直线伺服电机上某一点横轴方向特征位移和纵轴方向特征位移;(ei,fi)表示为直线伺服电机在运行过程中的特征位移。根据公式(2)进行计算,完成对四辊可逆轧机交变调频控传动控制信号拟合。完成对直线伺服电机控制信号拟合后,将其带入到伺服运动控制卡当中,通过伺服运动控制卡发出的相关控制指令,实现对直线伺服电机的运行控制。

3 对比实验

本文从硬件角度和软件角度分别对基于非线性状态观测器的直线伺服电机机电系统的各个组成部分进行设计,为进一步验证该系统在实际应用中的效果,将其与传统机电系统应用于相同环境当中,对比两种系统的实际运行情况,完成如下对比实验:

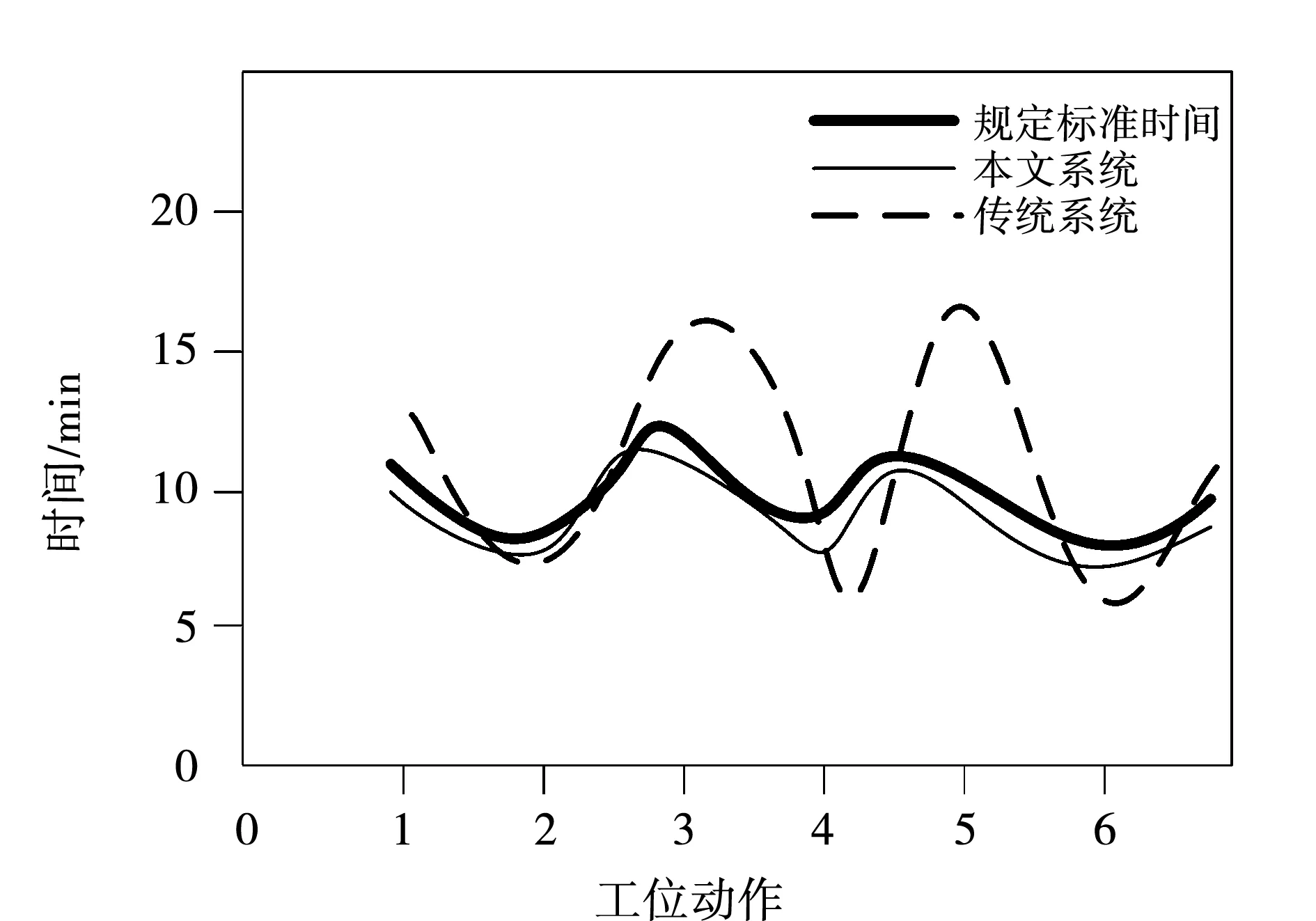

实验目的为检验两种机电系统在完成指定动作时消耗的时间, 首先在实验开始前设置规定标准时间,为了保证实验结果的客观性,两种机电系统在其他影响因素均相同的情况下,完成各类工位动作,并将每个工位动作完成的时间进行记录,绘制成如图6所示的实验结果对比图。

图6 两种机电系统实验结果对比图

从图6中三条曲线可以看出,在两种系统同时对六个不同工位动作下,完成运行后的结果,本文系统的曲线变化情况更加接近于规定标准时间的变化。因此,通过对比实验能够证明,本文提出的基于非线性状态观测器的直线伺服电机机电系统能够保证直线伺服电机进行更加精准地运行,并提高系统整体的实时性,使整个系统运行精细化程度更高。

4 结束语

通过开展基于非线性状态观测器的直线伺服电机机电系统设计研究,实现对机电系统从硬件到软件的优化,将优化后的机电系统应用于实际能够使直线伺服电机具备更快的响应速度,更高的精度,在实际应用中值得广泛应用。