电石渣在电厂脱硫中的应用

2021-11-12侯少辉

侯少辉

(山西漳电大唐塔山发电公司,大同 037001)

0 引 言

塔山发电厂为2×600 MW燃煤火力发电机组,装设两套烟气脱硫装置,该套烟气系统(FGD)处理烟气量为(2×600 MW)100%的烟气量,采用的是湿法烟气脱硫(Flue Gas Desulfurization,FGD)装置,该装置引进了日本川崎重工业株式会社的全套湿法烟气脱硫技术。系统采用强制氧化的石灰石—石膏湿法脱硫工艺,整套系统采用一炉一塔制,分别设置一座吸收塔,锅炉烟气经电除尘处理后的烟气通过引风机及入口烟道后进入吸收塔的上升区,烟气在上升区与雾状浆液逆流接触,处理后的烟气穿过在吸收塔顶部布置的管式除雾器+两级屋脊式除雾器,除去烟气中的悬浮液滴,经过处理之后的净烟气SO2含量满足要求后直接送入烟囱排入大气。

1 试验方案

(1)结合塔山电厂实际情况决定选用#2机组来做电石渣粉试验,来厂电石渣粉输送至B石灰石粉仓,通过B石灰石浆液箱制备成电石渣浆液,电石渣浆液密度应控制在1 130~1 150 mg/m3之间,在运行过程中观察浆液箱搅拌器电流的变化,并增加供浆系统的检查次数,检查发现问题要及时汇报。

(2)试验过程中的供浆方式要将石灰石浆液箱A、B连通门关闭,石灰石浆液箱A制备石灰石浆液,石灰石浆液箱B制备电石渣浆液,在参配过程中#1供浆泵可以同时向#1、#2塔供石灰石浆液,#2供浆泵只供#2吸收塔电石渣浆液,参配过程要以供浆时间、供浆流量进行搭配,具体搭配方式是试验第一天石灰石浆液连续供浆16 h,电石渣浆液连续供浆8h,试验第二天石灰石浆液连续供浆4h,电石渣浆液连续供浆20 h,试验第三天全部采用电石渣浆液连续供浆,试验过程中运行人员要按以下掺配表每隔1小时抄表记录,并每隔1小时取一次吸收塔浆液观察沉降速度。

(3)试验过程中要要特别注意#2吸收塔浆液PH值得调整,根据#2机组出口二氧化硫指标来控制供浆流量的大小,合理调控PH值, PH值正常控制在4.8~5.6之间运行,由于#2供浆调节阀故障,现走旁路运行,在试验过程中供浆平台处设专人进行操作调节供浆旁路手动门的大小。

(4)试验过程中要适当降低吸收塔浆液密度运行,吸收塔浆液密度应控制为1 080~1 120 mg/m3,运行过程中要观察吸收塔浆液循环泵运行电流的变化。

(5)试验过程中要严格控制#2机组出口二氧化硫参数,控制范围20~30 mg/Nm3,不允许出现二氧化硫瞬时超标现象,如果试验过程中出现出口二氧化硫瞬时超标难以控制时,可随时切换成石灰石浆液供浆。

(6)#2机组要在脱水的情况下要注意观察脱水机滤布,以及对真空度及真空泵电流进行监视变化情况。

(7)增加#2吸收塔石膏中亚硫酸盐含量的化验频率及石膏品质的检查。

(8)要求对电石渣粉品质的来料取样化验。

2 试验注意事项及预防措施

因电石渣粉浆液与SO2反应迅速,吸收塔浆液的pH值变化比较明显,出口SO2可能突升突降,波动较大,可能会造成出口二氧化硫瞬时超标超标时间长,导致小时均值超标采取措施。

①运行人员需要随时对供浆量进行调整,控制出口二氧化硫瞬时值不能长时间超标,合理调控浆液箱制浆密度,如果控制困难,可随时申请中断试验采用石灰石浆液代替。

②目前塔山项目已将供浆管路改至滤液水箱一路,试验前将滤液水箱排空注入石灰石浆液,做好随时供石灰石浆液的准备工作。

③做好随时切换循环泵准备工作。

2 在使用电石渣粉后会造成石膏含水量大采取措施

(1)发现石膏含水量大应停止使用电石渣粉,拿石灰石粉替代进行浆液置换调整。

(2)电石渣粉脱硫后产生石膏粒径小,容易对现有双层滤布造成堵塞,需对现有双层滤布更换为单层滤布。

(3)由于电石渣粉在掺配过程中会产生乙炔、一氧化碳易燃易爆、有毒气体会威胁到人身安全采取措施:

①浆液箱在制浆过程中闲杂人员一律禁止在综合楼内停留,如有检修工作时工作负责人应定时测量一氧化碳、乙炔含量,确保安全的前提下进行工作,检修在此区域动火必须办理一级动火票,严格控制动火作业。在粉车送粉期间,运行人员只需去石灰石浆液箱顶平台测量一次有害气体数值,以减少停留时间。如果掺配过程中易爆、有毒气体威胁到安全生产及人身健康,可随时申请中断试验。

②考虑在浆液箱顶部加装通分系统,最好与空气流通。

3 试验结果数据分析

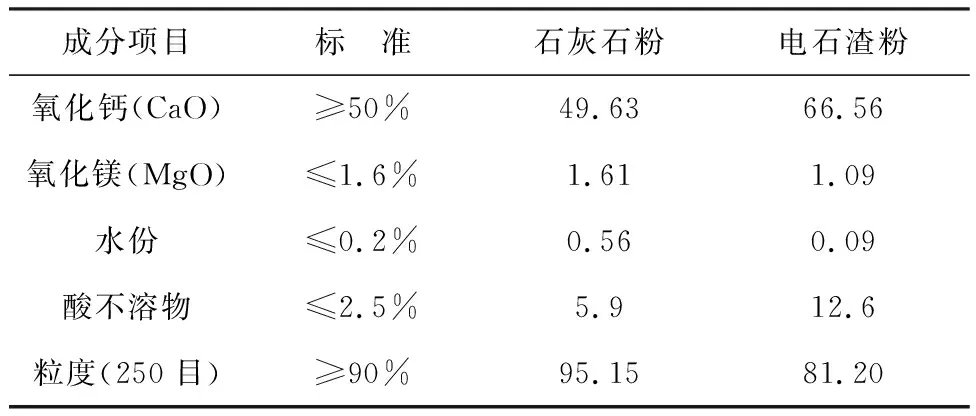

3.1 电石渣粉成分对比分析表

电石渣粉成分对比分析,见表1-2。

表1 石灰石粉成分与电石渣粉成分对比分析

表2 电石渣粉入厂化验

由上表可以看出脱硫剂的有效成分CaO,电石渣粉中的CaO比石灰石粉中的CaO高出16.93%,说明同样脱除一吨二氧化硫,电石渣粉用量要少于石灰石粉。

酸不溶物电石渣粉比石灰石粉高出6.7%,细度低13.95%,说明电石渣粉颗粒较粗,且杂质较多,容易在吸收塔、浆液箱内形成沉淀积砂现象,并且加剧管道的冲刷磨损。

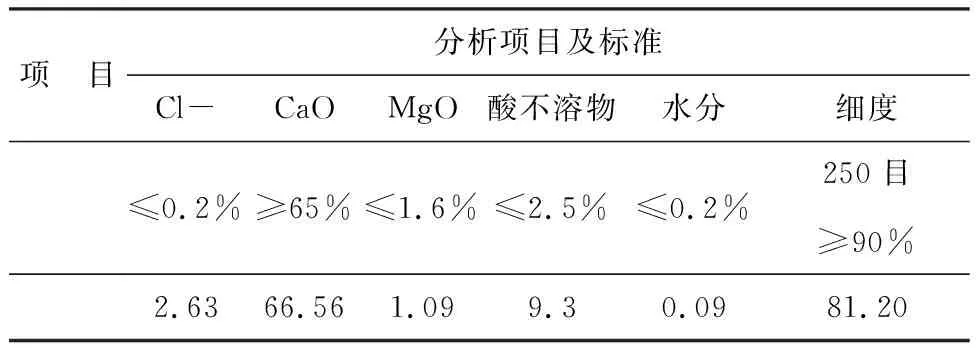

3.2 石灰石供浆与电石渣粉供浆对比分析图

石灰石供浆与电石渣粉供浆对比分析图,如图1-2所示。

图2 参配后图2

通过2号吸收塔供石灰石浆液与2号吸收塔供电石渣粉浆液对比试验,在同样500 MW的工况下,入口二氧化硫在1 340 mg/m3左右,供浆量调整到16 m3/h。

用电石渣进行供浆时,每小时的供流量调整在9~12 m3/h,即可维持吸收塔PH值、出口SO2在正常范围之内。证明电石渣粉浆液的碱性比石灰石粉高,吸收塔提PH值效果明显。

3.3 石灰石浆液、石膏浆液、石膏成分对比分析

石灰石浆液、石膏浆液、石膏成分对比分析见表3。

从上表4可以看出,掺配电石渣粉后,吸收塔浆液各项参数没有明显变化,吸收塔浆液PH值、密度等参数符合标准,Cl-未见明显上涨。吸收塔浆液内氧化风量充足,未检出亚硫酸盐。掺配电石渣粉后石膏脱水效果良好。

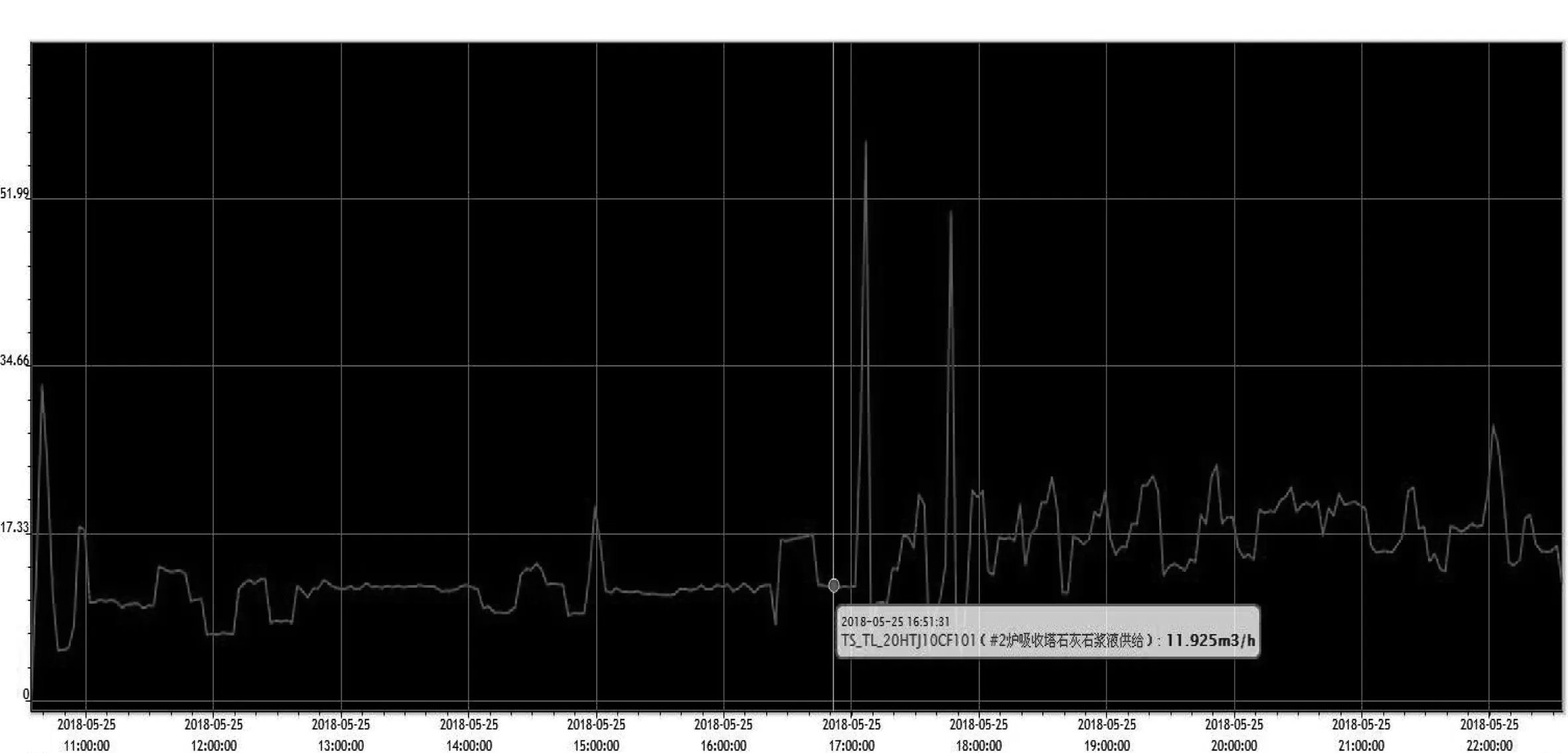

5 出口SO2对比分析

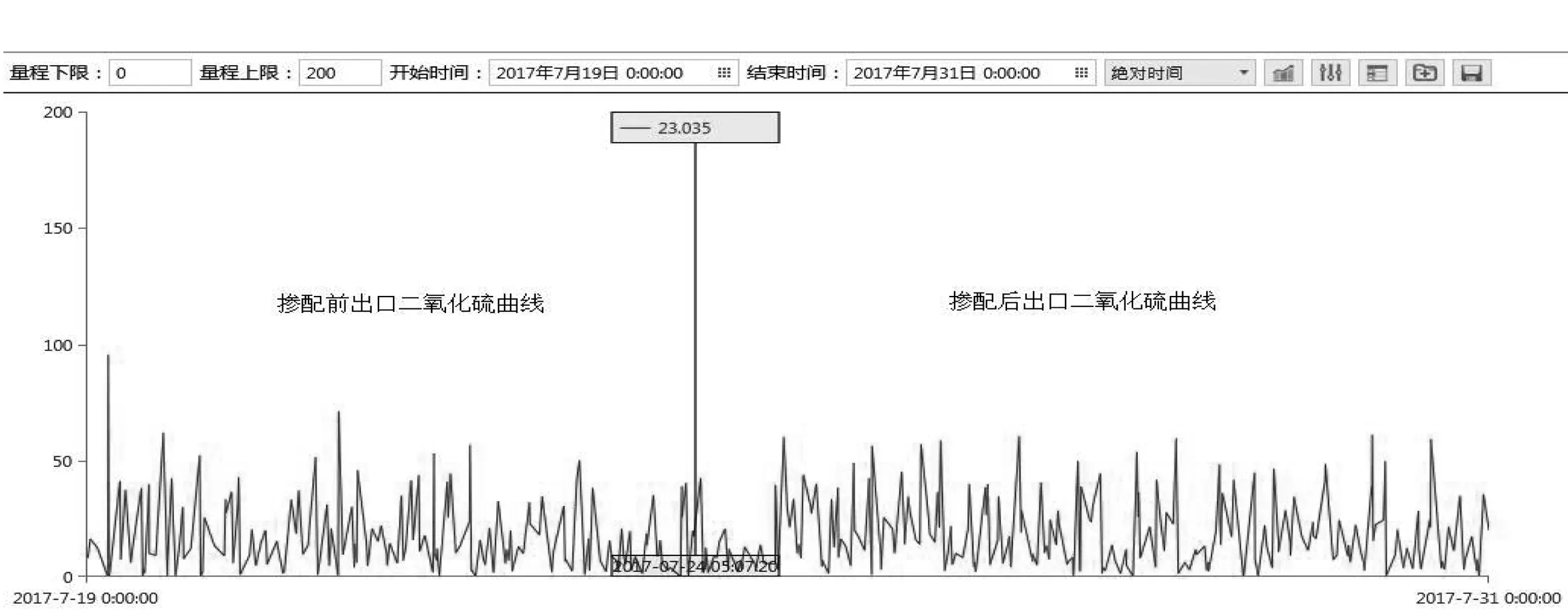

出口SO2对比分析,如图3所示。

图3

上图3调取2号炉电石渣粉掺配之前和电石渣粉掺配之后的出口二氧化硫曲线,可以看出,电石渣粉掺配前后出口二氧化硫曲线没有明显变化,证明使用电石渣粉浆液供浆与使用石灰石粉浆液对控制出口SO2的稳定性没有明显区别。

4 实验结果

(1)用电石渣替代石灰石粉,能够保证脱硫系统出口二氧化硫、吸收塔PH值参数运行正常,完全达到超低排放标准值。

(2)通过两天的试验结果从供浆流量可也分析,看出同样的工况下使用电石渣浆液较石灰石浆液流量减少约5 m3/h。

5 结束语

通过实际运用得知,电石渣作为脱硫剂确实可行,充分实现了以废治废、变废为宝的循环经济模式,但在应用的同时也会有一些弊端,例如石膏脱水问题、设备磨损、系统堵塞结垢、再生产过程中易发生安全事件等问题,都要通过多次试验,摸索出一些经验和教训,希望通过交流对火力发电厂在电石渣的应用上,共同探索解决存在的问题,切实提升废弃物综合利用的良好效益。