基于偏置碰引申的零件安全性及轻量化的研究

2021-11-12李坤徐海霞

李坤,徐海霞

基于偏置碰引申的零件安全性及轻量化的研究

李坤,徐海霞

(华晨汽车工程研究院白车身工程室,辽宁 沈阳 110141)

车辆前端是汽车碰撞的重灾区,下车身结构是汽车发生碰撞时吸能和传递载荷的主要路径,其耐撞性和轻量化水平直接影响到整车的性能。在偏置碰中对前纵梁和kickdown的性能要求更加严格,论文以某平台车型为研究对象,以结构耐撞性和轻量化为研究方向,并将两者相结合,利用仿真试验分析方法将两者的性能相互匹配达到最佳。

下车身;kickdown;耐撞性;轻量化

引言

在交通事故中,汽车发生碰撞的形式可归纳为以下几种:正面碰撞、侧面碰撞、追尾及翻滚等。在所有的交通事故中,最主要的发生形式就是来自正面的碰撞,而偏置碰撞作为正碰的一种特殊形式,在所有正面碰撞事故中占有最高的比例。据统计显示,在碰撞事故中,车辆与碰撞物的重叠率(简称为重叠率)为30%~40%,车内乘员的受伤率最高,40%正面偏置碰撞仿真试验恰恰能够较好地模拟重叠率为30%~40%的交通事故。进行汽车正碰和偏置碰撞安全性的研究,对减轻交通事故中人员的伤害具有非常重要的意义[1]。

随着安全和环保的要求越发严格,车辆的安全性已经成为选车的重要指标;汽车的轻量化又直接影响到车辆的油耗和操控性,本文以耐撞性和轻量化为两条主线进行分析讨论。

1 耐撞性

1.1 碰撞过程中的传递路径

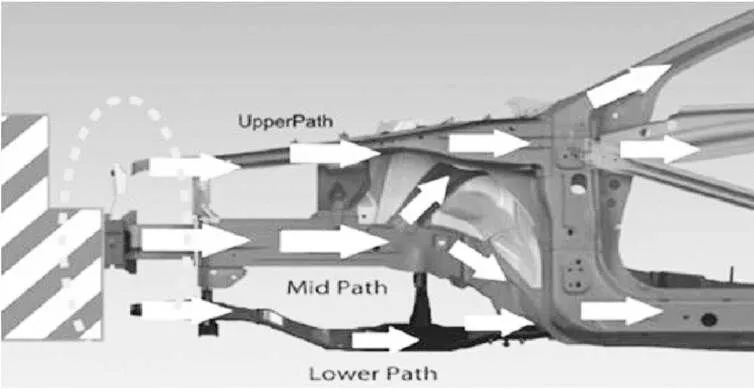

研究发现,前端的传递路径有三条,如图1所示上、中、下三条[2],其中65%以上的载荷都由中间路径传递即防撞梁、吸能盒、前纵梁、kickdown及后部零件。如果使用半副车架设计的话,前纵梁承担的载荷将会更多。目前防撞梁和吸能盒的设计方法已经成熟,并且轻量化材料应用也比较广泛,本文不做赘述,本文主要对kickdown 设计进行研究。

图1 载荷传递路劲

1.2 KICKDOWN设计

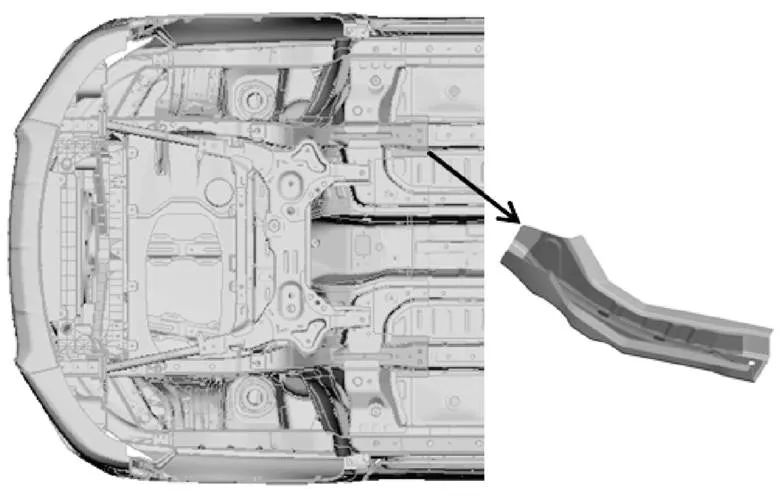

当载荷由纵梁传递至kickdown处时,由于垂直方向的结构变化,会生出一个扭转力矩,所以对此处的碰撞性能要求更高,如果不能满足要求,将会在此处折弯,导致载荷无法向后传递,所以此处一般会设计一个加强件用于补强,如图2件。

图2 kickdown示意图

1.3 材质选择

我们对kickdown内外板材质料厚选择如下表1。

表1 内外板材质料厚数据

名称材质料厚/mm重量/kg 外板HC20LA1.21.669 加强版BR1500HS1.81.735

1.4 CAE分析

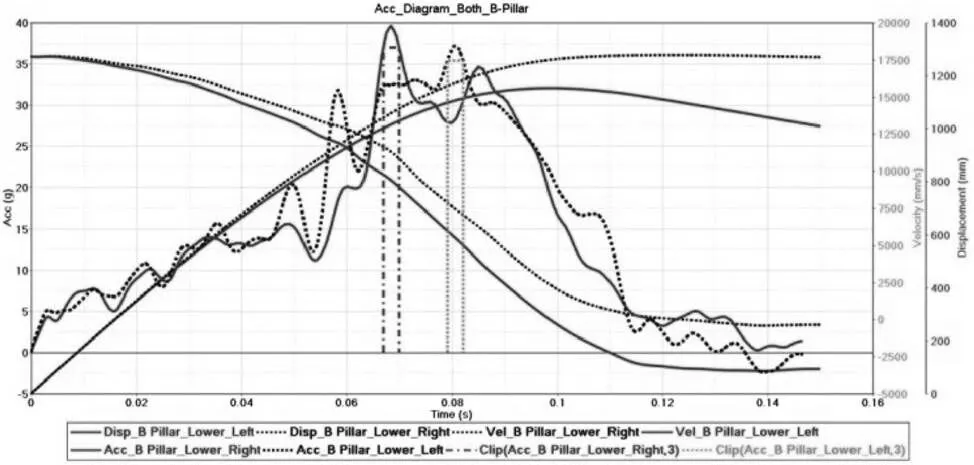

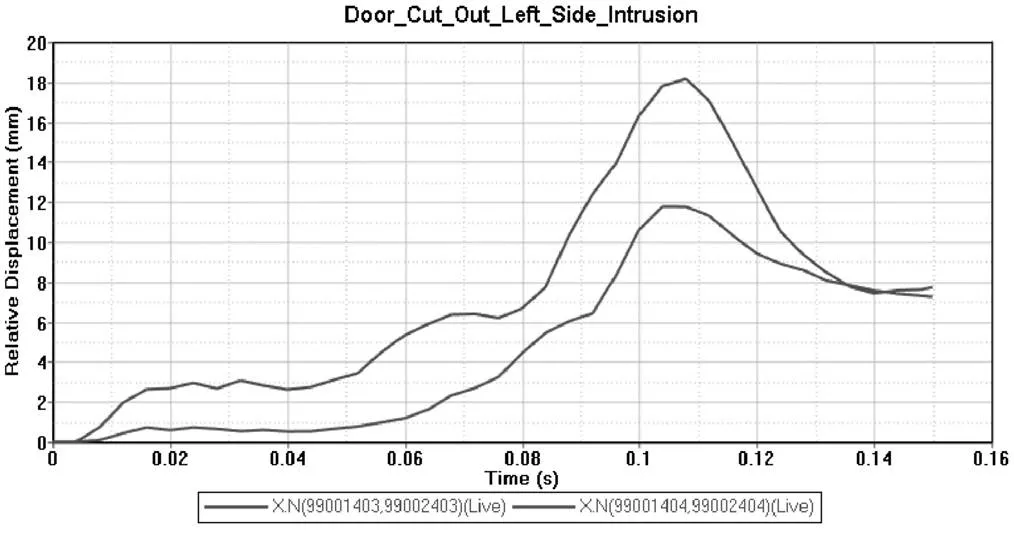

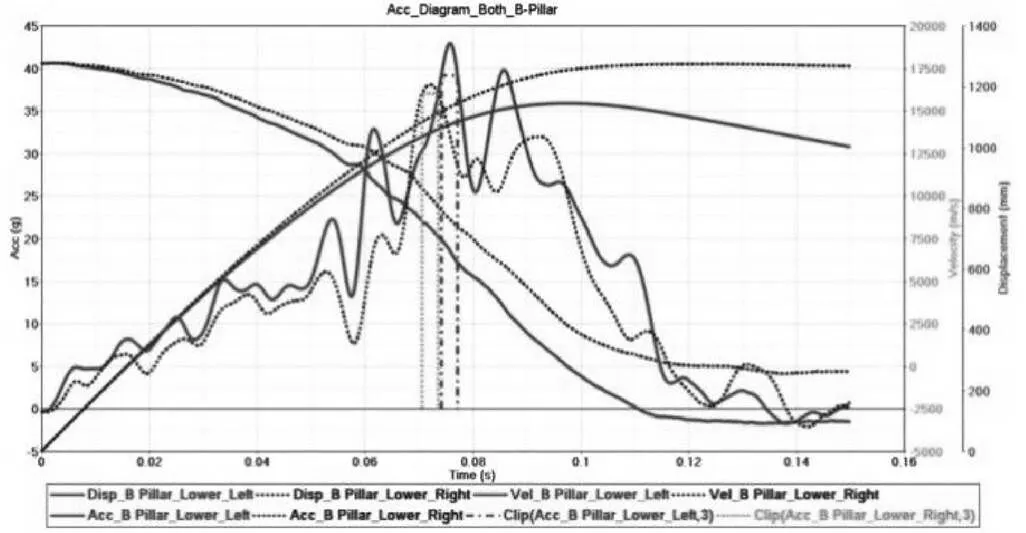

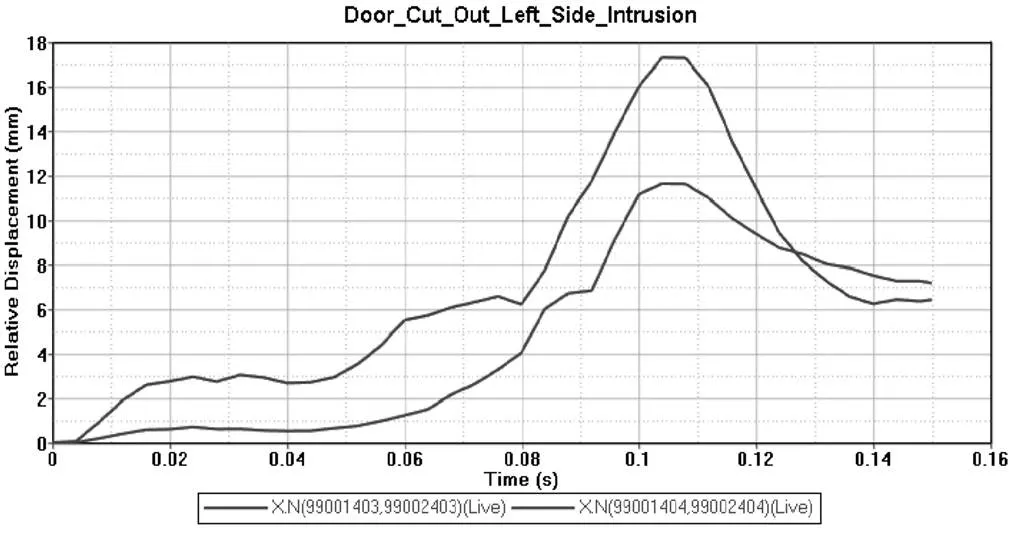

以最新的ODB法规进行64 km/h偏置碰撞验证分析如下,加速度为37 g,小于目标值45 g,门框口变形量为18 mm,小于目标值30 mm,均满足要求;图3虚线为左侧碰撞加速度曲线,图4曲线为左侧门框侵入量曲线。

图3 B柱加速度

图4 门框侵入量

2 轻量化

为满足轻量化要求,取消内部加强件,将外板更改为热成型件并增加料厚,通过CAE分析验证。

2.1 CAE分析

我们同样以最新的ODB法规进行64 km/h偏置碰撞验证分析如下,加速度为39.1 g,小于目标值45 g,门框口变形量为17 mm,小于目标值30 mm,均满足要求;图5虚线为左侧碰撞加速度曲线,图6曲线为左侧门框侵入量曲线。

图5 B柱加速度(轻量化)

图6 门框侵入量(轻量化)

通过对前后对比分析发现,轻量化后的性能与原方案基本一致,且都满足目标值要求。

2.2 重量及成本对比

接下来对两种方案的重量以及成本进行对比,如表2。

结果发现重量较原方案单侧减轻了0.605 kg,成本下降了11.45元,研发费用减少了15.07万元。减重和降本效果明显[3]。

表2 两种方案对比表

方案零件数量重量合计/kg成本/元开发费用/万元 原方案21.69916.4321.48 1.73526.5340.22 新方案12.82931.5146.63 差值10.60511.4515.07

成本分析是根据我司建立的成本分析模型并结合form- ing suite软件得来,其中包含了材料费、工装费、加工费以及表面处理等费用。开发成本是根据软件计算零件尺寸估算模具吨位得来。根据供应商不同会有一定出入,但基本能符合定价原理,也可以作为核算成本的一个重要依据。

3 结束语

本文是从下车身的一个零部件着手,以耐撞性和轻量化两个标准进行考量,对车身零件开发做了一个引申,在后续的设计过程中,以这样一个思路来引导我们对下车身零件进行设计开发;另外在市场竞争如此激烈的大环境下,拼的是精益设计、精益生产。轻量化给汽车带来的油耗性能和操控性能的提升是显而易见的。在保证车辆安全性能的同时,把成本压缩到最低,通过对材料的优化,借助CAE工具仿真分析,把车辆的耐撞性和轻量化进行优化并到达最佳。

[1] 王磊,杨瑞,赵强.某乘用车正面偏置碰撞仿真分析及其优化对策研究[J].森林工程,2017,33(06):83-87.

[2] 于爽,陈剑宇.汽车下车身正面碰撞力的传递路径研究[J].汽车实用技术,2020(13):112-113.

[3] 王立成,王松,汤湧.轻量化车身减重设计研究[J].汽车实用技术, 2020(14):59-61.

Research on Safety and Lightweight of Parts Based on Bias Collision Extension

LI Kun, XU Haixia

( Brilliance Automotive Engineering Research Institute BIW Section, Liaoning Shenyang 110141 )

The front end of the vehicle is the disaster area of the vehicle collision, and the underbody structure is the main path of energy absorption and load transfer when the vehicle collision occurs, and its crashworthiness and lightweight level directly affect the performance of the vehicle.The performance requirements of the front longitudinal beam and Kickdown in bias collision are more strict. Taking a certain platform vehicle as the research object, the structural crashworthiness and lightweight as the research direction, and combining the two, the simulation test analysis method is used to match the performance of the two to reach the best.

Under body;Kickdown; Crashw orthiness; Lightweight

U463

A

1671-7988(2021)20-117-03

U463

A

1671-7988(2021)20-117-03

10.16638/j.cnki.1671-7988.2021.020.029

李坤,就职于华晨汽车工程研究院白车身工程室,主要从事下车身结构设计。