硅含量对焊接用钢氧化铁皮结构和厚度的影响

2021-11-11侯建伟崔贵博亓奉友

侯建伟,唐 庆,崔贵博,亓奉友,董 强

(青岛特殊钢铁有限公司,山东 青岛266409)

1 前 言

硅是焊接用钢中最常用的脱氧元素,可在熔池中还原FeO,防止铁与氧的结合,还可以增加熔敷金属的流动性及焊丝的抗锈蚀性,因此,一般焊接用钢中均会添加硅元素。焊丝的制备一般是通过焊接用钢热轧盘条拉拔而来,在拉拔前需要去除盘条表面的氧化铁皮。焊接用钢中添加较高含量的硅元素,易导致热轧盘条表面的氧化铁皮嵌入基体中。目前大部分用户采用机械剥壳联合砂带除锈的方式去除铁皮,铁皮嵌入基体后难以通过机械剥离方式去除,在拉拔时刮伤模具和钢丝表面,使润滑效果下降,影响拉丝模寿命,严重时会引起断丝。因此,减轻硅元素对氧化铁皮嵌入基体的影响,提高机械除鳞效果,改善后续工序加工性能,具有重要的意义。

2 试验材料和方法

低合金钢氧化皮生成的基本规律:当氧扩散进入基体时,合金元素按照与氧结合能力的先后顺序依次被氧化,Si 和 Mn 与 O 的结合能力比 Fe 强,因此优先被氧化,而Si 生成的氧化物难溶于Fe 的氧化物中,因而在氧化皮/基体界面上富集,Mn 的氧化物可与Fe 的氧化物互溶,故未在氧化皮中富集[1],对盘条氧化铁皮的结构和厚度影响较小,与Si 元素相比,对盘条氧化铁皮结构的厚度的影响可忽略不计。

试验选取青岛特殊钢铁有限公司(简称青岛特钢)焊接用钢盘条H08Mn、EH12K 等盘条,主要化学成分见表1。试验盘条轧制均采用850 ℃的吐丝温度,全过程盖保温罩缓冷工艺生产。对试验盘条采用4%硝酸酒精溶液作为腐蚀剂,利用Quanta200型扫描电镜、德国ZEISS ImagerA1m 型显微镜对氧化皮形貌结构和厚度进行观察和测量。

表1 H08Mn、EM12K等焊接用钢盘条的化学成分( 质量分数) %

3 试验及分析

3.1 氧化铁皮生成机理和Fe2SiO4对基体/氧化皮界面的影响

一般来说,焊接用钢铸坯轧制过程中的氧化铁皮分为3种。铸坯加热过程中,钢坯高温下与氧接触,表面形成一层很厚的氧化铁皮,称为一次氧化铁皮。在粗中轧区域,钢坯温度超过900 ℃,表面仍继续氧化,生成二次氧化铁皮。随后,进入精轧机和减定径区域,温度在900 ℃左右,生成三次氧化铁皮。目前焊接用钢盘条一般采用缓冷工艺生产,在随后的斯太尔摩缓冷线冷却过程中,三次氧化铁皮进一步生长并发生结构的转变。因此,三次氧化铁皮影响盘条表面最终的氧化皮厚度,具体情况见图1。

图1 铁氧系相图

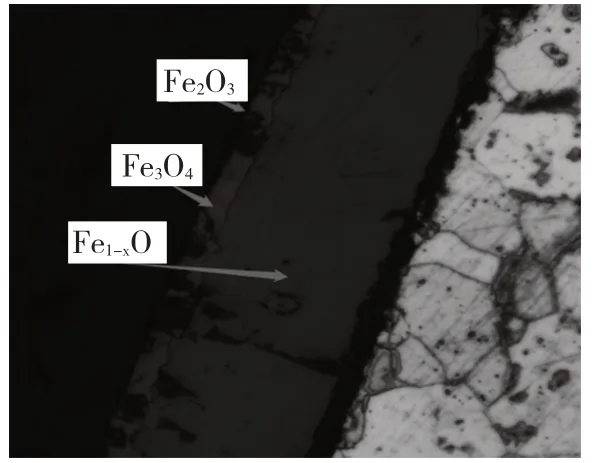

盘条表面的氧化铁皮由 Fe2O3、Fe3O4、Fe1-yO 三种物相组成。氧化铁皮中包含:先共析Fe3O4、共析组织各相Fe3O4/Fe和残余Fe1-yO等组织,SiO2与FeO相图见图2,盘条氧化铁皮分层结构见图3。

图2 SiO2与FeO相图

图3 氧化皮分层结构

从图2和图3看出,FeO/SiO2共晶产物-Fe2SiO4在Fe1-xO中溶解度较低,不断在基体/氧化皮界面析出,在氧化皮生长过程中,逐渐积累。Fe2SiO4和SiO2对Fe2+扩散有阻碍作用,且Fe2SiO4越致密阻碍作用越明显[2]。氧化皮生长过程中,Fe2SiO4向内扩散和Fe2+向外迁移是相互竞争模式。

3.2 试验结果

通过对青岛特钢生产的H08Mn、EM12K 等焊接用钢盘条进行金相检测,盘条表面氧化铁皮形貌如图4所示。

图4 盘条氧化铁皮形貌 1 000×

从图4中对比可以看出,发现不同硅元素含量对盘条氧化铁皮的结构和形貌均产生较大影响,随着Si 含量的提高,盘条氧化铁皮总厚度逐渐减薄,但铁皮嵌入基体深度逐渐增加,具体数据见表2。

表2 不同Si含量焊接用钢盘条氧化铁皮厚度和铁皮嵌入基体深度

3.3 分析讨论

H08Mn中基本不含Si元素,盘条的氧化铁皮厚度在30 μm 左右,且氧化皮/基体界面较平整,氧化皮明显分为3 层结构,但随着Si 含量的提高,盘条表面形成一定面积的SiO2薄膜,阻碍氧元素向基体扩算,进而使盘条氧化皮的厚度逐渐变薄,当Si 含量达到ER50-6E的0.85%时,盘条的氧化铁皮厚度<10 μm。

EH12K 中的Si 含量达到0.35%,盘条基体表面开始形成不规则的FeO/Fe2SiO4相,氧化皮/基体界面凹凸化,界面绝对长度增加;Si含量进一步增加,ER70S-3A(Si 为0.60%)盘条表面的氧化皮内部有裂纹及孔洞存在,根据 Fe、O 相图和 SiO2与 FeO 相图分析,在Fe1-yO 铁皮层中析出先共析Fe3O4,使铁皮层内出现裂纹和孔洞。

对氧化铁皮锚状嵌入基体状况进行扫描电镜和能谱分析,发现在氧化铁皮锚状嵌入位置,存在Fe2SiO4将FeO 晶粒包裹的现象,具体情况见图5、图6。

图5 锚状形貌

图6 Fe2SiO4将FeO晶粒包裹

与 H08Mn 钢相比,ER50-6E 钢中 Si 的质量分数从0.01%增加到0.85%,内层氧化皮与基体间出现明显的富Si层,氧化铁皮由三层结构变为四层结构,靠近基体位置出现FeO/Fe2SiO4相,且在Fe1-yO铁皮层中出现先共析Fe3O4相(图7、图8)。

图7 H08Mn氧化铁皮分层结构 1 000×

图8 ER50-6E氧化铁皮分层结构 1 000×

总体来看,氧化铁皮的生成依靠铁原子的扩散,而Si 元素并不跟随铁原子共同迁移,经过长时间的氧化后,Si元素参与基体和氧化皮交界面的氧化反应,且在氧化皮中溶解度较低,从而在基体和氧化皮交界面处富集,在试样表面形成一定面积的膜状SiO2,则对该区域后续的内部氧化具有一定的抑制作用,这也是ER50-6E 较H08Mn 氧化皮厚度大幅降低的原因;反之,如果形成的是颗粒状的SiO2,则抑制作用明显减弱,并与后续氧化生成的Fe1-yO 结合呈尖晶石型 Fe2SiO4[3]。由于 Fe2SiO4在Fe1-yO溶解度低,在内层氧化皮析出,导致Fe2SiO4富集。所以,氧化初期SiO2的形态差异会导致不同区域后续内部氧化速率不同,使得最终形成的氧化皮/基体界面粗糙度较大。

焊接用钢盘条中适当添加一定的硅元素,有利于控制盘条中氧化铁皮的厚度,但Si 含量过高时,易在盘条表面形成氧化铁皮嵌入基体情况,下游拉丝厂家通过机械剥壳等方式难以将氧化铁皮去除。因此,在轧制高Si 焊接用钢时,需要采取相关措施对氧化铁皮的结构进行控制。

4 结 论

4.1 焊接用钢盘条中Si 含量超过0.35%时,易在基体表面形成的不规则的FeO/Fe2SiO4相,盘条表面开始出现氧化铁皮嵌入基体状况,Si 含量达到0.65%后,氧化皮/基体界面凹凸化严重。

4.2 随着盘条中Si 含量的提高,试样表面会形成膜状SiO2,抑制盘条表面氧化铁皮的生成,使盘条的氧化铁皮厚度减薄。

4.3 Si元素含量的提高,会导致盘条氧化铁皮分层结构的改变,内层出现FeO/Fe2SiO4层,在Fe1-yO铁皮层中析出先共析Fe3O4,使铁皮层内出现裂纹和孔洞。