基于中望3D的薄壁零件CAM刀轨规划研究

2021-11-10甘文峰

甘文峰

摘要:由于交互式CAD/CAM系統在产品设计、模具设计、CNC加工等方面具备显著优势,一体化系统在我国数控生产制造领域的应用日趋广泛。本文基于中望3D系统,围绕薄壁零件的数控加工问题开展深入研究。具体探讨此类零件的建模方法、加工工艺选择、具体加工要点、仿真分析。通过研究可以确定,在薄壁零件数控加工方面,中望3D的应用能够显著提升加工效率和质量,能够为同类产品的生产提供借鉴。

关键词:中望3D;薄壁零件;CAM;刀轨规划

引言

薄壁零件通常是指具有型腔框架,但是在某一个方向或者多个方向存在小尺寸结构的零件。在机械领域,薄壁零件通常是基于产品标准要求,结构空间受限,或者是产品轻量化设计等原因产生的。由于零件的结构刚度不足,尺寸偏小,材质偏软,传统加工方式容易出现定位不准和加工变形问题,对生产效率及加工质量带来负面影响。本文以某小型设备的散热风扇底板为例,基于中望3D分析如何设计、加工、生产此类零件。在Overdrive引擎的支持下,对样件进行三维实体建模,优化工序参数,规划铣削加工方案,生成钻孔刀轨,并进行加工仿真,为薄壁零件的数控加工提供参考。

1 零件建模及工艺分析

1.1 零件实体建模

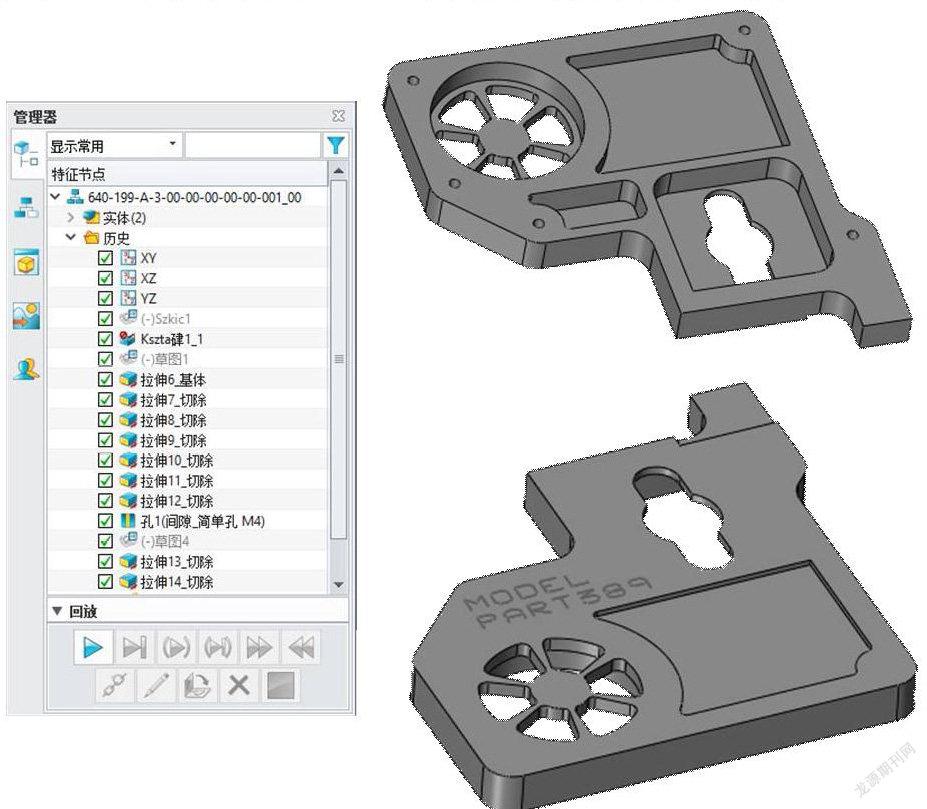

如图所示,是客户厂商的散热底板样件,材质为铝合金。该零件为典型的薄壁零件,整体形状为扁平框架结构,平面外观呈直角三角形。从正面看,具有四个薄壁深腔,其中有两个腔镂空至背面。正面还有若干个螺纹孔,用于定位和安装。从背面看,具有浅腔和浅槽,并在表面附带型号雕刻字样:MODEL PART 389。本实例的建模全部通过中望3D完成,使用到草图绘制、拉伸、阵列、布尔合并等实体操作功能。可见,使用中望3D可以快速实现薄壁零件的创建。

1.2 加工工艺分析

对零件形状进行分析,可以确定整体形状高度为15mm,宽165mm,长166mm。零件在水平方向壁厚最薄处为5mm,竖直方向壁厚最薄处为4mm,属于中小尺寸薄壁零件。考虑到工件正反面都需要加工,毛坯备料为180mm×180mm×30mm的方料,保证正反两个表面均有7.5mm的坯料余量。在装夹方面,由于在右下角存在异形突起,右侧边缘不齐整,影响了精密平口钳的正常夹持。同时观察到,零件中部具有加强筋提供左右方向的抵抗力,我们决定采用多块矩形板,分别压在零件右侧,以及垫在毛坯底部。该装夹方法可以防止在加工后期因为零件刚度下降引起夹持不稳、工作变形、加工抖动等问题。完成正面加工后,需要将工件翻转180度进行反面加工。翻转后同样以矩形板垫在底部,并采用压板固定四周。打表找到X轴和Y轴,粗铣表面至5mm作为Z方向原点。

2 薄壁零件工序安排

结合上文基于中望3D的三维实体建模及加工工艺分析,以下对该散热板零件针对性地开展工序安排,正反两面铣削加工,后置处理以及数控代码输出。主要涉及到的工序流程包括正反面开粗和二粗、内腔与槽的半精加工、内腔与槽的精加工、内壁与底面的清角加工、文字雕刻。选用的刀具分别为Ф12mm平铣刀、Ф8mm平铣刀、Ф4mm平铣刀、Ф1mm球头刀、M4钻头,转速分别为6000r/min、8000r/min、8000r/min、8000r/min、10000r/min、8000r/min,进给速度分别为2500mm/min、1800mm/min、1800mm/min、1800mm/min、2000mm/min、2000mm/min,切深分别为0.70mm、0.10mm、0.05mm、0.02mm、0.05mm。

2.1 正面加工要点

针对散热底板的正面形状特征,考虑结构强度,详细设定如下四个加工工序流程。

1)正面开粗与二粗加工。为了在保证安全的前提下,尽可能快速完成大量材料清除,第一次开粗选用“光滑流线粗加工”策略,生成类似摆线的刀轨样式,利用刀具侧刃多层渐进地加工毛坯材料。相应工序参数的设定也比较进取,选择较大直径的Ф8mm平铣刀、较深的切深0.70mm、以及步距65%。紧接着,利用“参考工序”功能,基于开粗的残留余料,选用Ф8mm平铣刀进行二粗。最后得到底面余量0.2mm,侧边余量0.3mm。

2)内腔侧面与底面精加工。由于该零件内腔没有拔模斜度,为了保证刀轨精度和加速运算,我们采用2.5轴多层加工方法,经过半精铣和精铣加工至目标表面。具体来说,对内腔侧面,采用“二维轮廓加工”,选用Ф4mm平铣刀刀具,分三层渐进,每层步距0.10mm。最后一圈清边刀轨步距0.05mm,加工至余量为零。对内腔底面,选用“二轴螺旋切削”和Ф4mm平铣刀刀具,切深0.05mm,步距45%,加工到位。

3)内腔清根清角加工。腔体侧壁之间以及侧壁与底面的连接处,会残留少量的材料,影响成品精度。采用“参考刀具”功能,以精加工刀具为参考,选用“精角加工”工序和Ф1mm球头刀,自动找到边角位置,生成清根清角刀轨。

4)钻孔。针对正面的若干个安装孔,选用“钻孔”工序和M4钻头,选择“就近排序”,一次性完成五个钻孔。

2.2 反面加工要点

1)反面开粗加工。同理,反面选用“光滑流线粗加工”和Ф8mm平铣刀,以切深0.70mm和步距65%进行一粗和二粗,侧面和底面均留下0.2mm余量给半精和精加工。

2)槽精加工。反面的两处浅槽形状简单,而且加工质量要求不高,采用Ф4mm平铣刀以0.05mm切深加工即可。

3)镂空精加工。镂空部位大部分材料已被清除,只剩侧面而没有底面,需要防止工件刚性不足,采用保守的工序参数。选用“二维轮廓加工”,选用较小的刀具Ф1mm球头刀,以0.02mm切深加工到位。

4)文字雕刻。在实际工程中,多采用废旧小号钻头当作刻字刀具。本次,我们复用M4钻头,以0.05mm深度在表面刻出字样。

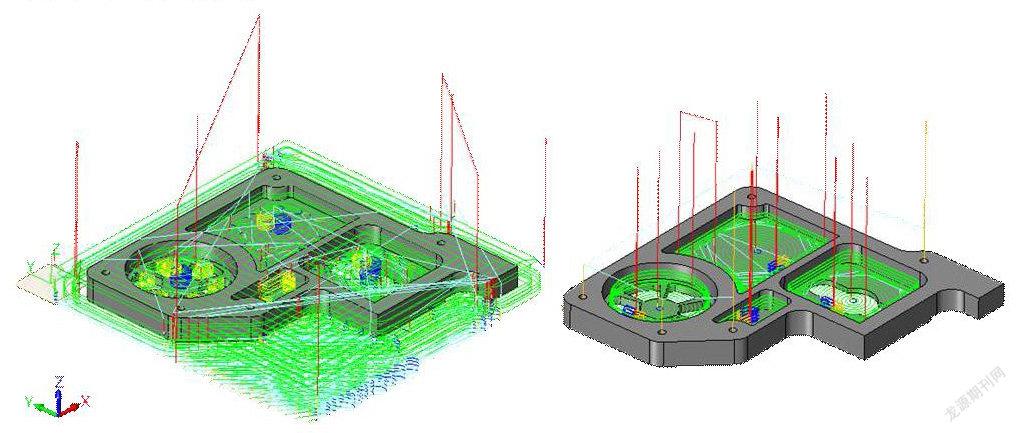

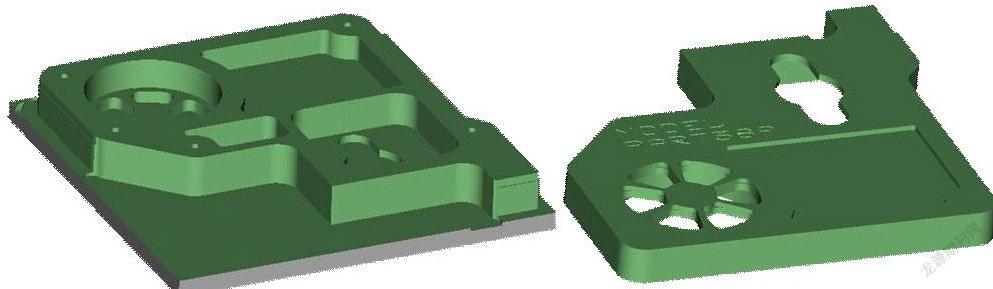

3 后置处理与仿真分析

为了查看刀具运动过程,判断刀轨水平穿越时是否安全离开毛坯平面,我们使用中望3D“实体仿真”功能进行切削模拟。通过虚拟刀具和毛坯模拟材料去除,观察到刀具正常切削,结果显示没有出现任何干涉。最后将成品材料与原始零件形状对比,显示没有过切或欠切,加工效果符合容差要求。后处理器选用中望3D为西门子系统标配的默认Sinumerik_840D.znc配置文件,可以生成适用于德马吉DMU50加工中心的代码。它提供了CYCLE800局部坐标系指令,为本次零件正反双面加工提供支持。

4 结论

综上所述,通过在中望3D中建立工件模型,设置加工工序,生成数控程序并进行加工仿真,验证了针对薄壁零件CAM刀轨规划的可行性。其中涉及的加工工艺安排、正反面加工要点、切削仿真等内容,直观展示了中望3D在薄壁零件生产方面的应用路径,可以成为同类零件加工的有力参考。

参考文献:

[1]张正兴,董志.小型薄壁深腔双曲面零件的数控加工技术研究[J].现代制造技术与装备,2020,56(09):52-53+56.

[2]李振兴,丁震龙.遥控器外壳零件的数控加工[J].苏州市职业大学学报,2020,31(03):39-42.

[3]曾创.大型薄壁曲面零件线激光原位测量与自适应加工方法研究[D].上海交通大学,2020.