深水柔性接头有限元设计分析*

2021-11-10黎世龙刘保权马美琴石臣刚孙建帮

黎世龙, 候 静, 刘保权, 马美琴,石臣刚, 尹 婷, 孙建帮, 何 俊

(1.中海石油(中国)有限公司海南分公司,海南 海口 570000;2.衡橡科技股份有限公司,河北 衡水 053000;3.浙江理工大学 机械与自动控制学院,浙江 杭州 310018)

0 引言

2017年,我国石油的消费增长速度快速回升,但是国内的原油产量却已经连续两年下降,据估计我国全年的原油产量约为1.92亿吨,同比下降了3.1%,而我国全年的原油表观消费量约为6.1亿吨,同比增长6%[1].随着我国陆地的油气资源逐渐枯竭,而新能源的开发利用短时期内还无法有效替代化石燃料,因此我国把海上油气资源开发作为能源战略的重要支撑点[2-3].到目前为止,我国国内还没有成熟的关于深水柔性管接头的研究体系,没有可以完全自主设计、制造深水柔性管及其适配接头的公司和机构,国内深水油气资源开采项目也面临着只能与国外厂商进行合作并承担高昂项目支出的境遇.

在石油或天然气等生产液运输中,深水柔性接头是运输管道的关键组件,深水柔性接头内部弹性体是深水柔性接头装置的关键组件,深水柔性接头内部弹性体能够显著降低运输管道之间的运动力,其可以灵活转动,具有高抗压性能,使石油或天然气等生产液的运输更安全,在高压、低温、高盐环境等复杂工况下工作寿命至少在30年以上,并满足300年的耐疲劳寿命[4-5].

为满足深水柔性管接头强度与疲劳寿命,对其进行相关的设计与有限元仿真,使其在规定的工况下满足疲劳寿命要求.

1 有限元分析

1.1 橡胶层模型建立

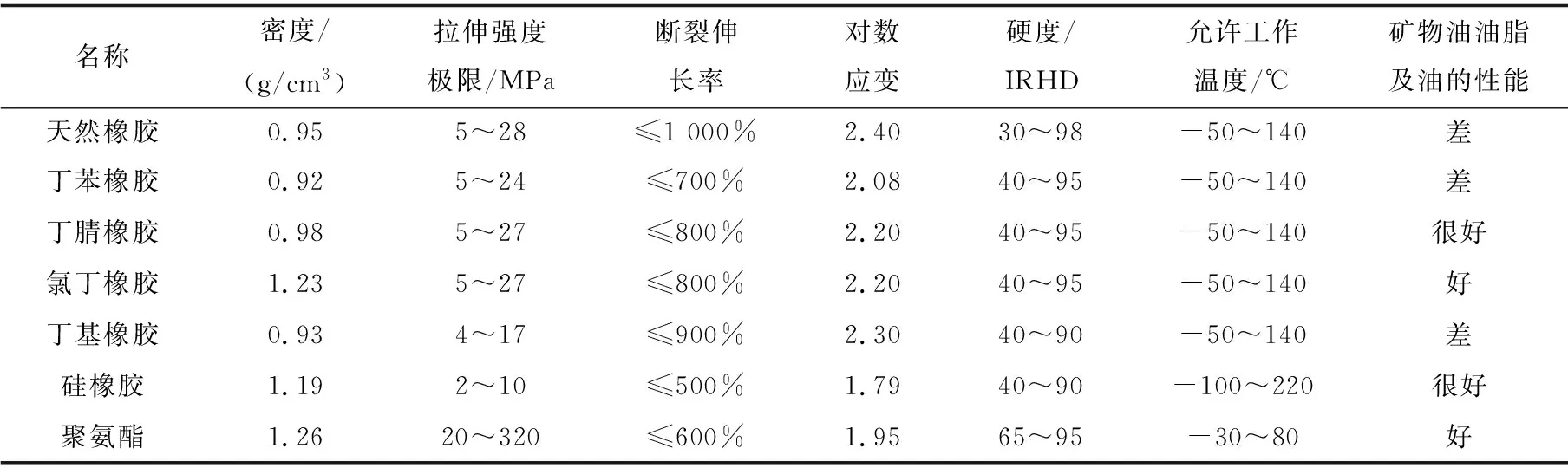

1.1.1 橡胶材料选择海洋温度常年在-2 ℃到30 ℃,柔性接头工作海域在20 m左右的深度,远高于橡胶的玻璃化温度,柔性管运输的工作液为石油或天然气等生产液,需要耐油性比较好的橡胶.表1为部分橡胶材料属性,对于硅橡胶,拉伸强度和抗撕裂强度等机械性能较差,在常温下其物理机械性能不及大多数合成橡胶;氟橡胶伸长率较低,仅有150%~300%,密度在橡胶中最大,且造价较高[6-7].相比较,丁腈橡胶耐油性极好,耐磨性较高,耐热性好,黏结性强,对于柔性接头的工作环境,能很好地满足,故选用丁腈橡胶.

表1 橡胶材料属性

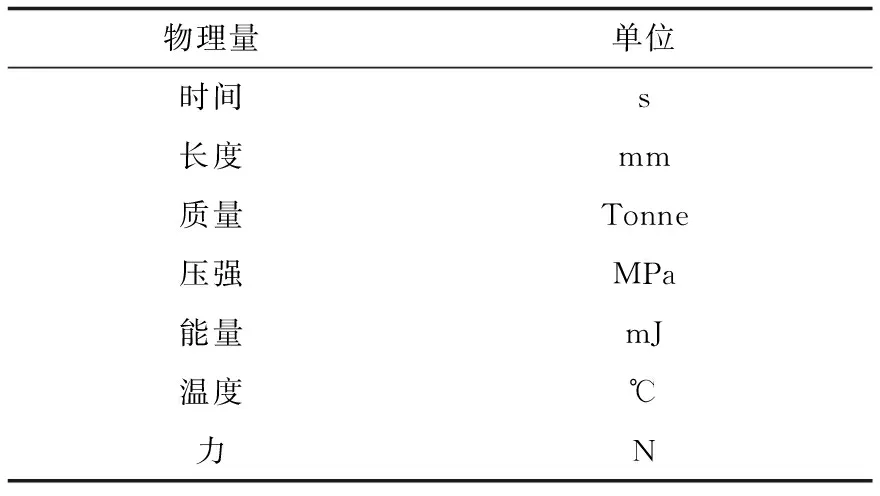

1.1.2 材料参数仿真中使用的各项物理量数值单位如表2所示.

表2 物理量数值单位

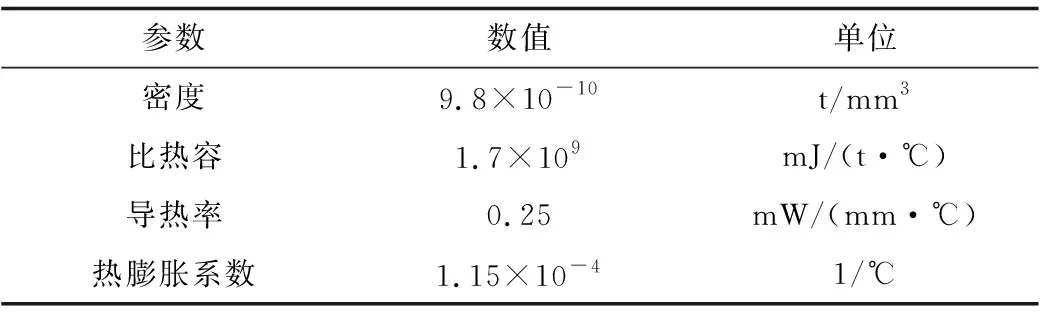

仿真所选橡胶材料参数如表3所示.

表3 橡胶材料参数

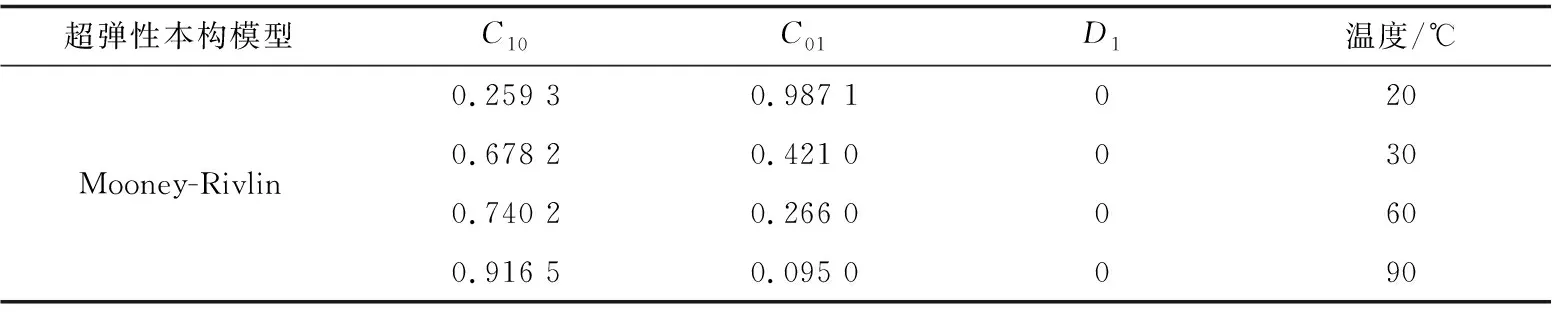

橡胶的超弹性参数采用单轴拉伸、等双轴拉伸、平面拉伸试验数据拟合所得到的本构模型[8],能更加精确模拟橡胶的力学行为,如表4所示.

表4 超弹性模型

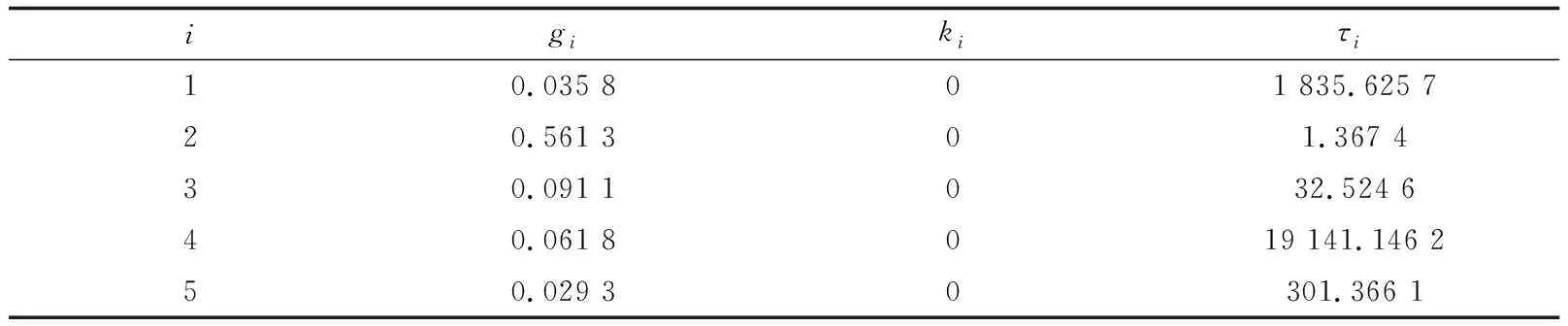

橡胶的黏弹性采用论文的Prony级数系数[9],如表5所示.

表5 黏弹性本构模型参数

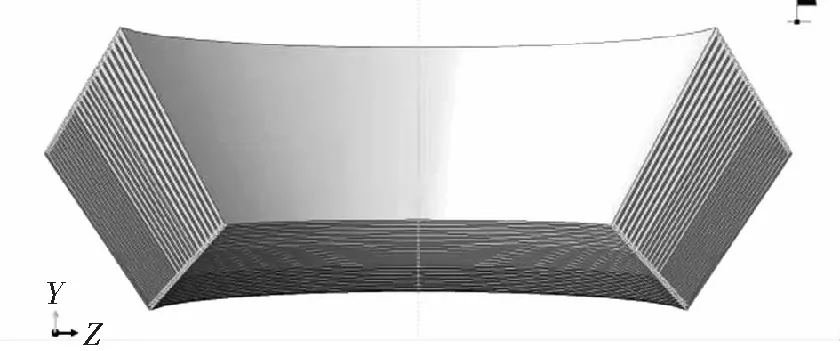

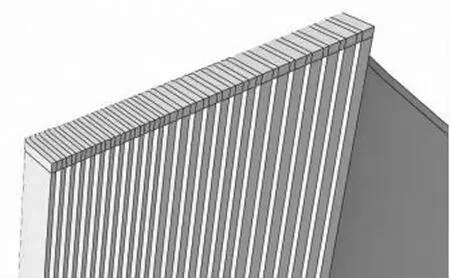

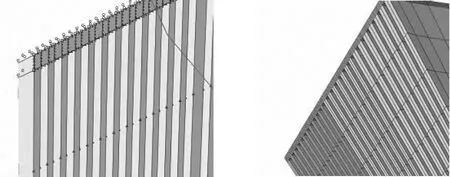

1.1.3 橡胶层建模图1为橡胶与加强板赋值后效果图.在对橡胶层进行网格划分时,考虑到橡胶层在轴向拉伸与旋转时,橡胶层最外侧变形最大,重点是对两侧橡胶更加精细地划分单元体,总共划分54个单元体,如图2所示.再对两侧通过局部种子加密网格,产生质量更好的网格,如图3所示.指派网格控制属性,上下两侧网格类型为六面体,采用扫掠-中性轴算法,得到图2顶部所示的条形网格.中部层叠橡胶结构比较简单,网格类型为六面体,采用结构的画法,如图2所示黑白相间部位.网格效果如图4所示.

图1 赋予材料属性后橡胶层Fig.1 Rubber layer after giving material properties

图2 划分单元Fig.2 Division unit

图3 局部种子设置 图4 橡胶网格Fig.3 Partial seed setting Fig.4 Rubber grid

1.1.4 载荷与边界条件设置为了提高计算效率,仅分析二分之一模型,分别对延伸管与橡胶层对称平面采用沿x轴的对称固定[9];橡胶层上表面与延伸管接触面采用绑定约束,橡胶层下表面与阀体采用绑定约束,阀体底部约束三个方向平动自由度与绕z轴的转动自由度,橡胶层侧面施加15 MPa的压强模拟不可压缩液体对橡胶的影响;对于初始温度,考虑到橡胶传热较慢,故对于所有部件通过预定义场分别设置橡胶层温度均为65 ℃,内表面设置65 ℃温度载荷,模拟柔性接头在海洋环境下工作时的温度变化以及温度对橡胶的力学性能的影响,分别加载2 439.5 kN的轴向载荷与21.2°位移/转角载荷于参考点上,进行强度计算.

1.2 螺栓、法兰等模型建立

1.2.1 螺栓、法兰等建模通过前期理论计算,螺栓需要的预紧力比较大,单个螺栓预紧力达到753 300 N,为防止出现压溃法兰的情况,同时模拟15 MPa工作压力对密封圈的作用,故对上部分四分之一模型进行强度校核,整体三维模型如图5所示.

图5 上部分四分之一模型Fig.5 The upper quarter model

1.2.2 载荷与边界条件设置因为螺栓直接拧入阀体内的螺纹孔,无螺母与之配合,故螺栓与阀体螺纹孔采用绑定约束模拟螺栓连接.选择载荷界面下的螺栓载荷选项,分别对每个螺栓进行加载,通过分割工具在螺栓上分割出加载界面,框选分割面,加载方法为施加力,大小为753 300 N.对于二分之一螺栓,所需要的施加力为完整螺栓的一半.

为方便施加液体压强,密封圈简化为矩形横截面,分别对密封圈四个面设置接触属性,密封圈左侧面施加15 MPa工作压强.

1.3 寿命计算理论模型建立

对于橡胶破坏历程,通常包含两个清晰的过程:微裂纹形成、成核的微纹扩展直至失效.裂纹成核、生长、最后失效都可以在橡胶的断裂机理中被明确定义,同时,有许多关于成核阶段的观点也非常值得关注.针对以上观点,主要存在两类预测橡胶疲劳寿命的方法:一类是基于连续介质力学理论的裂纹萌生形成寿命法,另一类是基于断裂力学理论的裂纹扩展寿命分析方法[10].前者旨在揭示橡胶元件某局部位置的应力、应变的变化历程和该橡胶元件寿命的内在联系.后者关注于橡胶元件中某局部位置的微小裂纹的扩展过程及其对橡胶元件疲劳寿命的影响[11].

在fe-safe寿命分析软件中,橡胶疲劳计算的核心理论为撕裂能法.撕裂能的概念,即裂纹每增长单位面积所需要的能量.这里采用该方法进行柔性接头寿命分析.

2 结果与分析

2.1 橡胶层分析结果

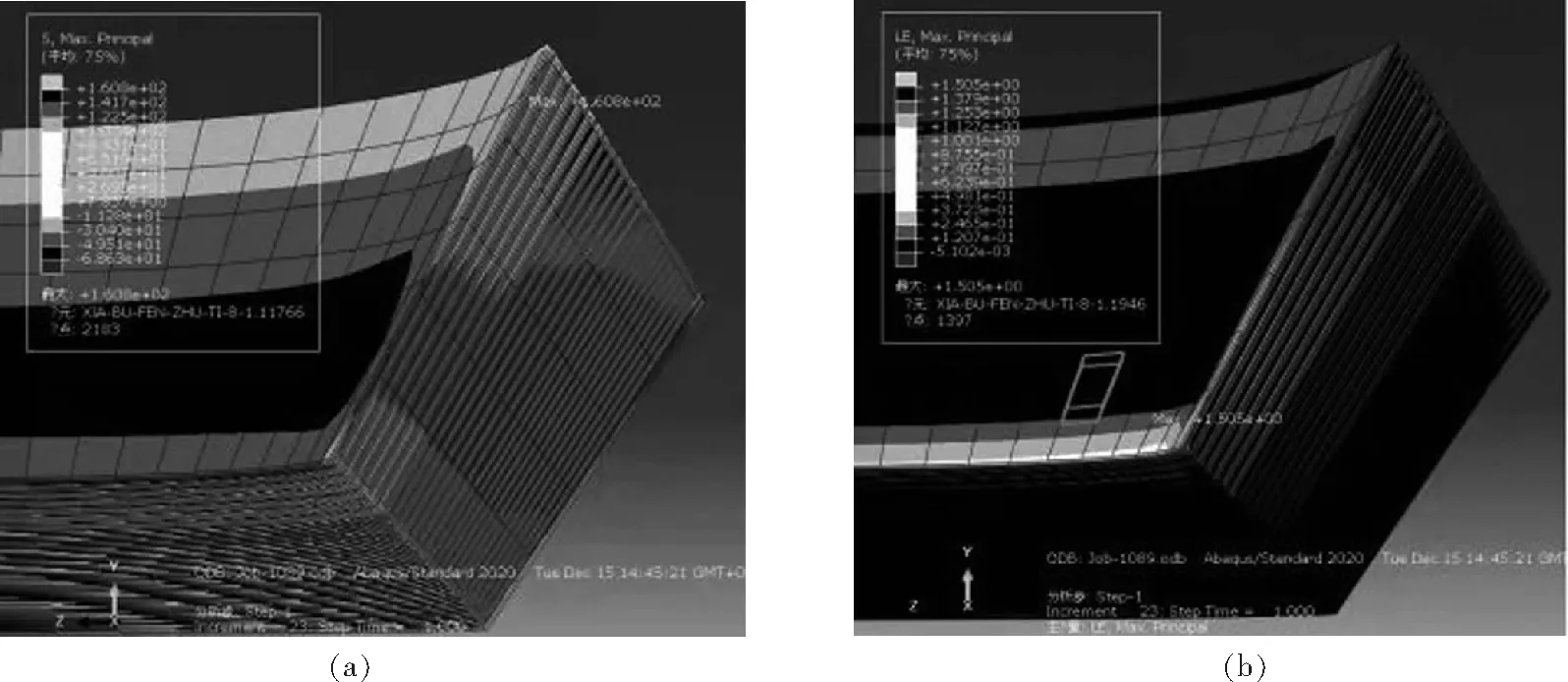

图6为橡胶在垂直载荷下的应力应变图,应力集中在强化板上部分,数值远低于强化板强度极限,属于安全范围,橡胶的破坏主要由应变产生,而在垂向载荷下,最大处的对数应变所对应的伸长率也低于橡胶的断裂伸长率,未出现破坏.

图6 垂直载荷分析下结果Fig.6 Results under vertical load analysis

如图7(a)所示,在21.2°转角载荷下,加强板最大应力为202.8 MPa,同理,图7(b)为最大应力为20 MPa时的橡胶应力分布图,个别位置加强板应力超过20 MPa,橡胶整体应力在20 MPa以下.图8为橡胶应变分布图,最大应变为0.99,均满足安全要求.

图7 21.2°转角下应力分布图Fig.7 Stress distribution diagram at 21.2° rotation angle

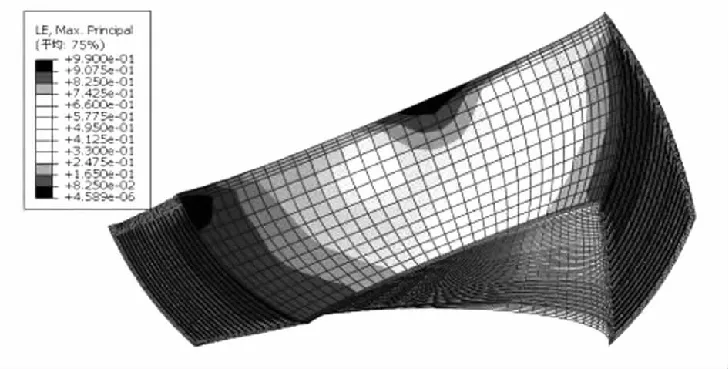

图8 21.2°转角下应变分布图Fig.8 Strain distribution diagram at 21.2°rotation angle

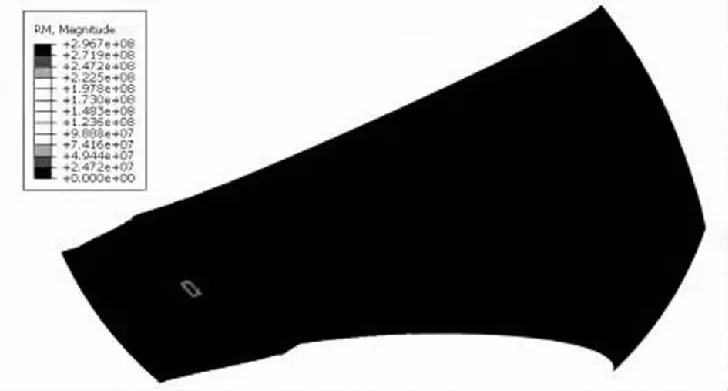

图9所示为21.2°时的扭矩值,因为分析模型为二分之一,故橡胶层的扭矩值为590 kN/m,根据提供的扭转刚度曲线可得,21.2°时所需的扭矩为467 kN/m,误差略大,为25.6 %,但较大的刚度设计能使结构偏安全,因此橡胶体的扭转刚度满足工程设计需要.

图9 21.2°转角下扭矩图Fig.9 Torque diagram at 21.2°angle

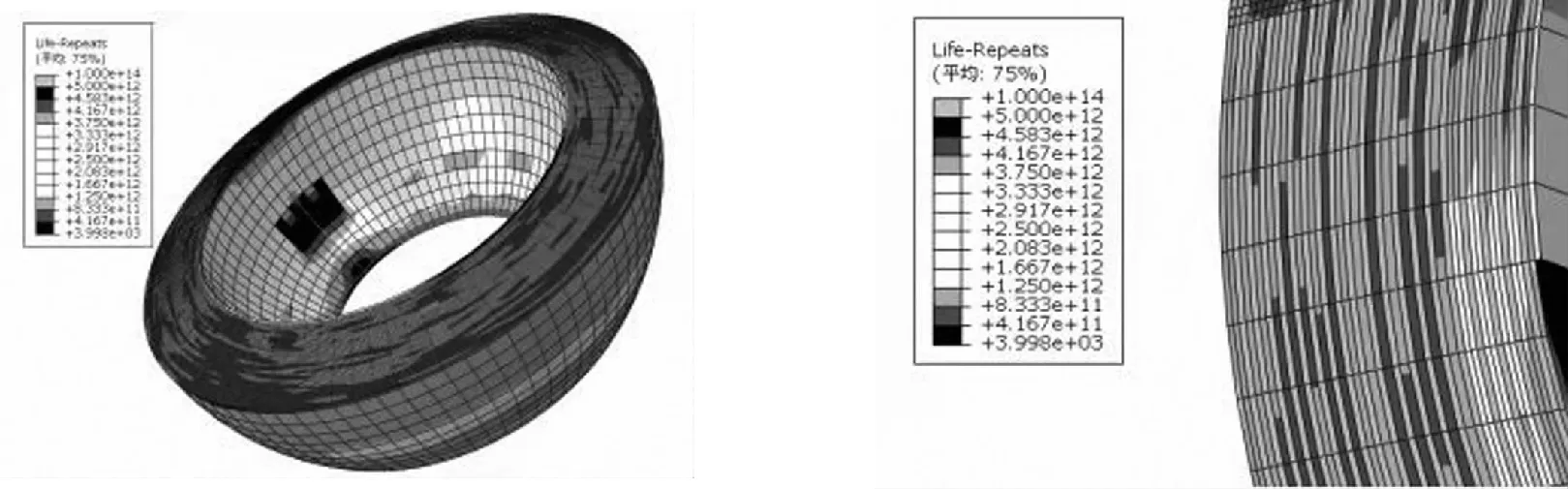

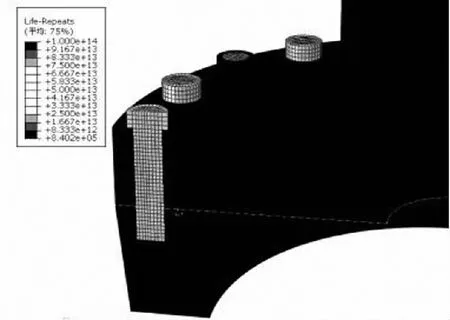

将Abaqus计算所得轴向载荷分析步与转角载荷分析步的应力、应变结果导入到fe-safe中,载入不同载荷下的应力应变值,按照工况中的加载次数分别设置不同的循环次数,最终所得的疲劳寿命结果如图10(a)与图9(b)所示.

图10 橡胶与加强板寿命图Fig.10 Life diagram of rubber and reinforcing plate

橡胶层最低寿命为3 998年,主要集中在上下内侧边缘与中部局部集中区域,加强板寿命满足使用年限,整体的疲劳寿命高于300年,达到设计要求.

2.2 螺栓、法兰等分析结果

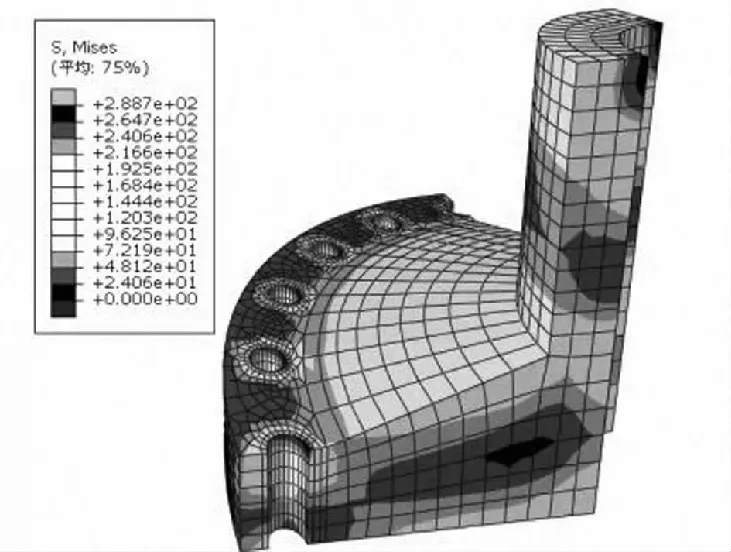

在螺栓预紧15 MPa工作压强、轴向1 219 680 N(因为为四分之一模型,故轴向载荷为实际的四分之一)载荷工况下,法兰应力分布图如图11所示.

图11 法兰应力分布图Fig.11 Flange stress distribution diagram

应力最大值为288.7 MPa,与理论计算314 MPa误差为7.85 %,说明计算符合真实情况,且低于法兰的屈服强度515 MPa,校核安全.

2.3 密封圈分析结果

密封圈应变分布图如图12所示.

图12 密封圈应变图 图13 密封圈寿命

最大应变为0.28,远低于破坏所需应变,校核安全.

2.4 整体寿命分析结果

按照Long Term Fatigue Load Histogram疲劳载荷工况进行计算,图13为密封圈寿命为84 020年.如图14所示,螺栓、法兰因为在疲劳工况下应力应变幅值比变化很小,故寿命很长,未出现破坏,二者寿命均高于300年,满足设计要求.因为外壳体结构简单,壁厚很厚,面与面之间过渡平滑,无结构薄弱部分与应力集中区域,整体偏向安全,故未将外壳体纳入整体的疲劳计算.

图14 整体疲劳寿命Fig.14 Overall fatigue life

3 结论

通过有限元仿真计算,柔性接头整体的强度满足设计要求,极限工况下各部件应力、应变均小于许用值.其中法兰理论计算应力为314 MPa,有限元仿真结果为287 MPa,误差为7.85%,满足工程设计需要.橡胶层21.2°时扭矩值为590 kN/m,与设计值467 kN/m误差略大,为25.6%,但较大的刚度设计能使结构偏安全,因此橡胶体的扭转刚度满足工程设计需要.橡胶体极限载荷下的轴向变形量仿真结果为1.267 mm,因此橡胶体的轴向刚度满足工程设计需要.柔性接头的整体寿命满足设计要求,其中几个关键部件寿命结果如下:(1)橡胶层最低寿命为3 998年,高于设计所需300年;(2)螺栓、法兰应力应变幅值比变化很小,计算结果未出现破坏;(3)密封圈应力应变幅值比变化很小,计算结果为84 020年,不会出现失效.可见,柔性接头满足极限工况下各部件不破坏,疲劳工况下300年各部件不失效,故柔性接头强度、刚度、寿命均满足设计要求.